储罐自动清砂技术研究*

2016-09-07张意中国石油大学北京油气管道输送安全国家工程实验室

张意 (中国石油大学(北京)油气管道输送安全国家工程实验室)

储罐自动清砂技术研究*

张意(中国石油大学(北京)油气管道输送安全国家工程实验室)

随着油田的不断开采及采取助采措施,造成油井采出液的含砂量日趋增多。虽然目前井下采取机械防砂和化学固砂等措施,但仍有大量细砂在油田集输系统容器中沉积,影响设备工作效率,给系统运行带来一定危害。根据现场的实际需要介绍了大罐清砂的研究背景及目前国内投入使用的储罐清砂设备,分析了装置的结构与使用情况,提出一套储罐清砂装置的设计方案。

储罐;清砂;射流

1 现状

为了减少采出液中砂含量较高的危害,国内外许多学者和科研机构深入研究除砂相关机理并且设计出各种除砂设备。由于大罐沉降的方法所消耗的费用较少,且沉降设备更适合于油田进行连续生产。因此,在各大油田中,大罐沉降除砂装置使用更加广泛[1]。但是当油水混和液携带的大量泥砂等固体颗粒,依靠重力的作用沉降到罐底,沉积到一定程度,就会严重影响沉降罐的分离效率,所以必须及时清砂。现在,大多数沉降罐清砂时采用倒罐后人工高压水冲洗的办法清罐,这种除砂方法存在很多缺点。

大罐不停产水力射流清砂[2]和负压排砂法[3]是目前公认的行之有效的解决以上问题的好方法。射流清砂主要是在罐内铺设带有冲砂嘴、吸砂嘴的工艺网管,以水为载体,利用淹没射流使沉砂浮泛,通过冲、吸系统作用,含砂液体被抽出罐外,再经除砂、洗砂装置将液体中的砂子分离出来并洗涤,达到国家环保排放标准,从而实现密闭罐体中的简单可靠的不停产自动清砂的目的。负压排砂法是利用外界的高压液体通过安装在罐内的喷嘴时产生的负压将污泥吸起,与助排液一同高效排出罐外。无需在罐内布置射流喷嘴,降低了排污能耗,并且排砂彻底[4]。

2 国内大罐排砂装置

2.1强制性排泥系统

常规稠油污水除油罐收泥管的布置是沿罐圆周方向以同心圆的方式布置收泥汇管,或在罐底面积上蛇形布置收泥汇管,在收泥汇管的底部开圆形或矩形孔收泥。由于超稠油污水处理中加入化学絮凝剂后泥中夹带部分污油,具有一定的黏性,在一定时间内易把收泥口堵死,出现收泥管无法收泥的现象;随着污泥的不断下沉,罐底污泥沉积愈来愈厚,最终导致污水除油罐不能正常工作。为此辽河油田设计院[5]在超稠油污水除油罐的收泥管设计中将原污水除油罐内设置的圆形或矩形收泥口改为反向喇叭口收泥,以此来增大收泥截面及流通面积。收泥口分内圈和外圈布置,内、外圈收泥分别进入罐内中心柱上的各自集泥腔,然后用2根收泥管线分别引至罐外,保证了罐内底面积的均匀收泥。解决了超稠油污水收泥不好的难题。

2.2大罐不停产水力清砂装置

北京工业大学研制的大罐不停产水力清砂机[6]首要就是要把砂子聚拢到相对稳定的区域。设计者根据罐底面积的大小,设置了3根冲砂管并且每根管装有数十支射流喷嘴,在罐底圆周上均布。冲砂管由罐底层引至罐心,向上穿入罐内,并且用滑动密封法兰与罐内活动冲砂管联结,喷嘴安装角度与冲砂管成45°,喷嘴设计成圆锥收敛型,锥角设计为13°~14°。在各射流喷嘴冲扫沉砂的同时,各喷嘴产生的反作用力通过射流喷嘴轴线作用在冲砂管上,使冲砂管对圆心上的滑动定轴产生了巨大的旋转扭矩,其旋转方向与射流方向相反。其结果使冲砂管上按一定角度排列的喷嘴喷射出的液柱轨迹随之改变,形成了对罐底薄层积砂的扇形冲扫,使积砂从罐心向罐壁逐渐推移,可逐步将堆积在罐底死角处的沉砂按一定固液比吸入管道内。

3 喷砂射流排砂设计方案研究

目前的喷嘴射流设计是建立在谢菲尔德大学普利斯特曼(Priestman)等[7]人研究的基础之上,主要依据普利斯特曼的流化系数的概念。流化系数是冲砂系统运行时砂层流化的重要特性。流化系数存在一个临界值,当砂层流化系数大于该临界值时,冲砂系统属于超安全设计;当冲砂流化系数小于临界值时,冲砂系统就表现为失效。根据研究人员对某油田的油砂物性进行分析,认为流化系数较接近一常数F=0.0015。为了获得最佳的冲砂效果,应当在实验和理论分析的基础上合理布置喷砂管嘴的大小、数量、方位以及喷射角度。同时要使流化系数等于其临界值。

3.1喷嘴压降

冲洗水流通过喷嘴所产生的压降如果供液压力较小将只能为供液管线及分配管线提供压力损失,而导致冲洗流无冲洗能力。如果要求过高的喷嘴压降,势必要求更高的供液压力,从而给供液系统带来困难。因此,一般设计中选喷嘴压降在0.2~0.4 MPa为宜。

3.2喷嘴个数

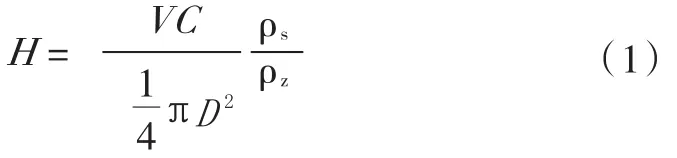

首先根据砂沉积高度计算公式测算积砂厚度。

式中:

H——每日积砂厚度,mm;

ρs——砂的真实密度,kg/m3;

ρz——砂的自然沉降密度,kg/m3;

C——含砂体积浓度,kg/m3;

V——每日来液量,m3;

D——喷嘴直径,mm。

然后再利用普利斯特曼推导的流化系数经验公式计算喷嘴的个数。

式中:

n——喷嘴个数;

F——流化系数;

ΔP——冲洗液通过喷嘴的压降,MPa;

d——喷嘴直径,mm;

g——重力加速度,m/s2;

ρ1——液体密度,kg/m3。

在所用公式中,流化系数F通过实验可以确定基本为一常数,喷嘴压降ΔP也是通过经验选取的某一区间常数。只有当喷嘴个数大于或等于计算喷嘴数目时,才能最大限度地将罐底积砂冲出罐外。

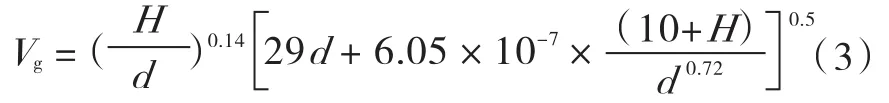

3.3确定喷嘴的流速

若使砂流动,冲砂系统射流的速度必须大于砂的启动速度。

式中:Vg——冲砂系统的射流速度,m/s。

根据自由、淹没射流理论,射流衰减速度在Vm≥Vg时符合冲砂要求。

式中:

Vm——射程为s时的衰减速度,m3/h;

αs——常量,取0.075;

R0——孔口半径,mm;

V0——喷孔的初流初速度,m3/h。

通过现场实际数据,计算出砂子的启动速度。再由Vm≥Vg的关系式获得喷孔的初流速度,进而确定管网流量和泵型号。

3.4确定喷嘴角度

根据实验[8],当喷嘴取90°时,与其它喷嘴角度相比较时,喷砂效果几乎没有变化。另外当喷嘴与冲砂管垂直连接更易布置,制作工艺相对简单。因此,大罐水利清砂中,冲砂角选为90°。而在分离器中冲洗流的方向一般应与分离器壁相切,当其喷射角在45°~60°时,其特性基本相同,但是当喷嘴角度为90°时,冲洗流几乎没有效果。距分离器底部中心线最远的冲洗流喷嘴应位于分离器壁的某一倾角之上,这一倾角为砂子在水中的静止角。砂子在分离器中的静止角与砂子的物性有关。一般取30°~40°。

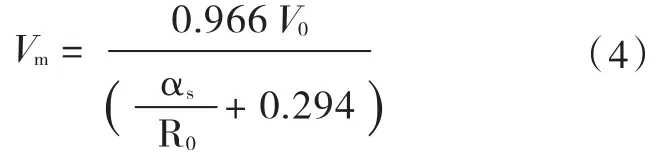

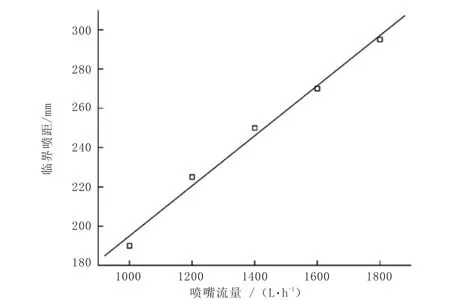

3.5确定喷距

朱宏武等[9]人对于喷嘴距离砂面的垂直高度的选取进行了一系列实验。验证了不同喷距、不同流量下的喷砂效果(图1、图2)。从图1可以看出对于不同流量下进行冲砂,随着喷距的不断增大,冲刷范围先增大随后逐渐减小。在此变化过程中,存在一个临界喷距,此时冲刷效果最佳。从图2可以看出随着喷嘴流量不断增加,临界喷距也随之增大,且基本成线性关系。选定喷嘴流量后,通过临界喷距和喷嘴流量的线性关系,大致确定临界喷距的选取范围。

图1 不同流量时喷距对冲砂直径的影响

图2 冲砂角θ=90°时不同流量下的临界喷距

3.6布置喷嘴和排污口

容器内砂的分布规律一般为:垂直方向从上到下砂粒直径逐渐减小;沿容器轴线方向,从原油进口段到原油出口端砂粒直径逐渐减小,砂层厚度逐渐减薄。依照此规律,合理有效地布置喷嘴。在冲砂过程中,砂子是很容易沿分离器的纵向移动的,因此排污口位置要依据此规律而设置。并且要参照喷嘴的位置进行布置。同时为了避免砂回流,应设置隔离板,将容器分为多个冲洗区域。

3.7冲洗时间

冲洗时间[10]是冲砂系统运行过程中的重要参数,为避免浪费冲砂能量,需要控制冲洗时间。通过检测排出的砂-水浆中砂的浓度Cs,然后通过计算出大罐中残留砂的体积。

式中:

Kw——完全搅拌体积占分离器体积的分数;

Vres——分离器中残留的砂的体积,m3;

Vsep——分离器的总体积,m3;

Cs——砂-水浆中砂的浓度,m3/m3。

同样也可以用伽马射线密度计测得Cs值后,通过Cs的大小控制冲洗时间,从而使分离器中残留的砂量达到限制值。

4 结论

现场操作设计是基于成熟的理论研究,所以首先应当重点研究冲砂相关机理,建立系统的理论体系。同时由于目前冲砂起始、结束时间都是各油田按照经验决定的,缺乏准确性。因此,需要通过严格的标准规范来限定冲洗排时间,一方面能够降低能耗,另一方面也可以减轻由于射流对油水分离造成的影响。

基于清砂相关理论和冲砂标准,对目前的清砂设备进行优化,使其达到最佳的效果。由于清砂管嘴是大罐水力不停产清砂装置的核心元件,所以设备优化首选喷嘴。

[1]赵金春.孤东大罐油砂自动自动处理装置设计与应用[J].油气田地面工程,2001,20(5):52-53.

[2]吴德兴,臧秀萍.超稠油污水除油罐排泥系统的设计[J].油气田地面工程,2001,20(2):34.

[3]李生莉,吴太平.负压排污泥技术的研究与应用[J].河南石油,2004(6):56-57.

[4]张兆生,王磊.水力清砂技术在压力容器中的应用[J].新疆石油科技,1999,9(4):40-42.

[5]田栓魁,韩专.储罐自动清砂新技术[J].油气储运,2000,19 (6):40-42.

[6]董克强.原油沉降罐密闭清砂装置研究[J].北京工业大学学报,2001,27(4):476-478.

[7]张军,郭军,祝金奎,等.罐体油泥自动清理系统研究[J].环境技术,2000(6):34-37.

[8]张兆生,王磊.水利清砂在压力容器中的应用[J].新疆石油科技,1999(4):40-42.

[9]朱宏武,任志禄.冲砂喷嘴水力冲砂性能的实验研究[J].石油机械,2005(12):13-15.

[10]田栓魁,韩专.储罐自动清砂新技术[J].油气储运,2000,19(6):40-42.

(编辑沙力妮)

10.3969/j.issn.2095-1493.2016.05.015

张意,2014年在中国石油大学(北京)攻读油气储运工程专业硕士研究生,从事油气集输地面工程研究工作,E-mail:81897277@qq.com,地址:北京市昌平区府学路18号,102200。

山西省自然科学基金“煤层气地面集输工艺优化设计与运行控制”,项目编号:2014012012。

2016-01-05