Tesla电动汽车的电池结构及充电方式(上)

2016-09-07吉林李伟

◆文/吉林 李伟

Tesla电动汽车的电池结构及充电方式(上)

◆文/吉林李伟

Tesla汽车公司(Tesla Motors)成立于2003年,总部设在美国加州的硅谷地带,该公司生产的2014款Model S60 Tesla Roadster 动力性能优异,整备质量为1235kg,电池容量达53 kWh,0~100km/h 加速时间为3.9s,最高时速可以达到200km/ h,最大输出功率215kW,最大扭矩400N·m,最大续航里程可达到390km,甚至创造过单次充电续航501km的纪录。 Tesla Roadster 出色的动力性能不仅得益于车身碳纤维材料的完美应用,更离不开所搭载的高性能动力电池系统(图1)。

一、电池结构

Tesla Roadster的动力电池由6 831节18650电芯组成,其外观与安装位置如图2、3所示。

图3 动力电池安装位置

69节18650 电芯(图4)构成一个“Brick”,每个“Brick”中的电芯全部并联在一起(图5)。 9 个“Brick”串联构成一个“Sheet”,如图6所示。11 个“Sheet”串联之后构成整个动力电池(图7),在电池系统中,“Sheet”是最小的可更换单元。

图4 电芯

图5 Brick

图6 Sheet

图7 电池系统

Tesla之所以采用18650 电芯,是由于过去15年里18650电芯在电子消费类产品中应用广泛,全球每年要生产数十亿个18650电芯,其安全级别也在不断提高。正是由于消费类电子产品对18650 电芯的大量需求,帮助Tesla蓄电池在降低成本的同时提高电芯的能量密度。另外,由于电芯的尺寸较小,其能量也可被控制在较小的范围内,与使用大尺寸电芯的蓄电池相比,即使蓄电池的某个电芯损坏,它对整个蓄电池性能的影响也很微弱。从散热角度分析,18650 电芯的“表面积”是方形电芯(假设其容量为18650电芯的20倍)的7倍,这将大大增加18650 电芯在散热方面的优势。

二、电池系统安全措施

为了确保电池系统安全性,Tesla从电芯到电池系统采取了多种安全措施,其中包括:

1.电芯安全措施:电芯正极附近装有PTC(Positive Temperature Coefficient)装置,当电芯内部温度增高时,其电阻会随之增高,可起到限流作用。另外,电芯内部均装有CID(Current Interrupt Device),当电芯内部电流超过安全限值时会自动断开,从而切断内部电路。除此之外构成电芯的材料燃点非常高,即使在热失控的情况下也不易自燃。

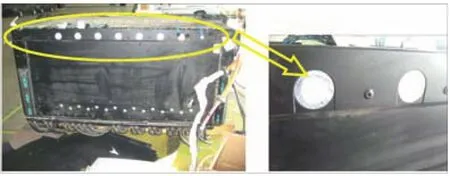

2.电池结构设计安全措施:电池外壳体采用铝材,结构强度较高,并且电池箱体后部设有通气孔,以防止箱体内部气压过高,如图8所示。

图8 电池箱体后部通气孔

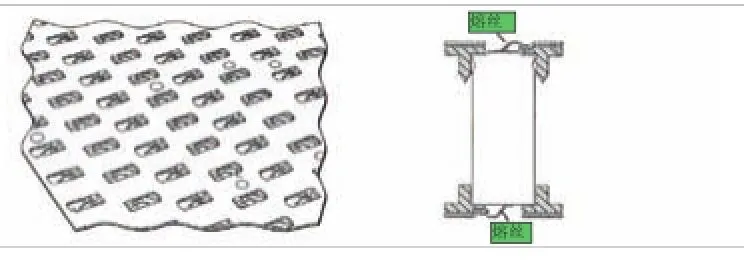

每个电芯的正、负极均设有熔丝(图9),如果某个电芯发生短路,此安全设计可以把故障电芯与系统之间的连接电路快速切断。

图9 电芯两极均设有熔丝

“Sheet”上框架通过绝缘垫片和圆柱形橡胶帽对电芯正负极端面进行限位,“Sheet”中有些电芯的端面与模架间是通过橡胶固定的,如图10所示。

图10 电芯的固定方式

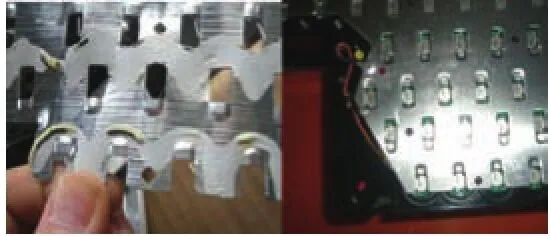

“Brick”的极板与电池模架之间通过环氧树脂胶固定,电压采样点通过铆接方式与极板相连接(图11)。

图11 电池极板及采样点连接方式

部分“Sheet”之间也设有保险装置,如图12所示,“U”表示无保险,“F”表示有保险。一旦“Sheet”电流超过极限值,熔丝立刻融断,可保证系统安全。

图12 Sheet之间的保险

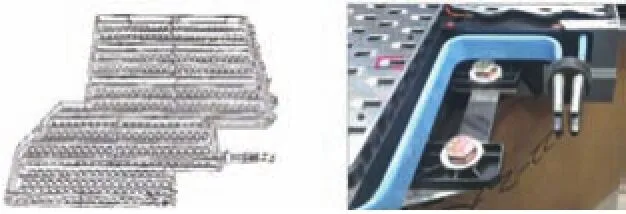

“Sheet”之间通过由金属编织铜排串联,外部有塑料外壳(橙色)提供绝缘保护,其中的红色垫片功能类似铆接螺母,如图13所示。

图13 Sheet与Sheet之间的连接

每个“Sheet”均设置有电池监控板BMB(Battery Monitor Board),用以监控“Sheet”内每个“Brick”的电压、温度以及整个“Sheet”的输出电压情况,BMB安装位置如图14所示。

电池系统内设置有电池系统监控板BSM(Bat ter y System Monitor),其通过相应传感器监控整个电池系统的工作环境,其中包括电流、电压、温度、湿度、烟雾以及惯性加速度(用于监测车辆是否发生碰撞)、姿态(用于监测车辆是否发生翻滚)等。并且可以与车辆系统监控板VSM(Vehicle System Monitor)通过标准CAN总线实现通信,BSM的安装位置如图15所示。

图14 BMB安装位置

图15 BSM安装位置

电池系统内部设置有冷却装置,冷却液为水和乙二醇的混合物(比例为1:1),冷却装置的管路接口如图16所示,“Sheet”内部冷却管路的布置如图17所示。

图16 电池系统外部冷却管路和接口

图17 Sheet内部冷却管路布置和接口

电池系统中共有6 831个18650电芯,整个电池的表面积达到27m2,并且每只18650电芯附近均布置有冷却管路,冷却管路与电芯之间有绝缘导热介质材料相隔,如图18中蓝色部分,蓝色绝缘体将电芯固化后非常坚硬,在这些因素的作用下,电芯可以将热量快速传递到外部环境中。

图18 绝缘导热材料

冷却液的进、出管路设计为交叉布置方式,共分为4个接口,如图19所示。这种设计方式可以有效避免因为管道过长而使得管道始、末端冷却液温度差异过大,进而造成电芯温度差异过大。另外,每条进、出管道又分为2个子管道,目的是使冷却液与管道接触面积加大,以提高热传递效率。

图19 冷却液的进、出管路交叉布置

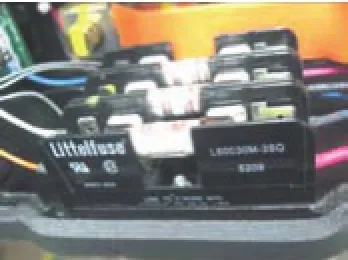

电池箱体内11个Sheet 串联,两边空隙处安装有各电器元件,其中包括DC/DC、Relay(2个EV200)、预充电阻、FUSE、BSM 等,如图20、21、22、23所示。图23 预充电阻

图20 继电器EV200

图21 快速熔断器

图22 Sheet 熔断器

(未完待续)