提高电脱盐脱盐效率

2016-09-05韩其利王贤山魏艳艳周海峰

韩其利, 王贤山 ,魏艳艳 ,周海峰

(正和集团股份有限公司,山东 广饶 257342)

提高电脱盐脱盐效率

韩其利, 王贤山 ,魏艳艳 ,周海峰

(正和集团股份有限公司,山东 广饶 257342)

通过对电脱盐装置影响因子的分析,找出提高电脱盐脱盐效率的方法。从原料油密度、破乳剂选型号及电脱器的压力控制调节进行改善,使装置脱后含盐量明显降低,同时脱后含水、脱盐水含油量等指标也得到了保证。

电脱盐;效率;破乳剂;影响因子

近年来,随着企业加工规模快速增长及油源多元化,原油性质趋于重质化、劣质化,含盐含硫含酸量逐年上升,炼制过程中若脱盐深度不够,会造成后续装置设备低温部位的HCl-H2O腐蚀,不易水解的氯化钠会引起设备堵塞、结垢及加速生焦,在催化装置加工过程中还会引起催化剂中毒,影响装置安全生产和长周期运行。正和集团100万t/a常减压装置原有电脱盐装置运行效果已远不能满足后续工序的要求,高含盐的原料已严重制约后续装置的长周期运行,使加工成本增加,经济效益降低 。为满足装置对含盐指标的要求,通过优化工艺,提高电脱盐脱盐率。

1 改造前电脱盐装置运行状况

2008年6月至2009年6月常减压装置炼制原料油种类18种,原料油平均含盐量154.5mg/L,电脱盐装置平均脱盐率20.98%。2009年上半年催化装置分馏系统因塔盘结盐严重,影响产品分布,造成产品不合格,被迫在线洗塔2次,催化剂单耗高达1.7kg/t;焦化装置因炉管结焦切换炉清焦2次。改善前装置运行参数见表1。

表1 改善前装置运行参数

目前常减压装置设计流程适合轻质油炼制,改为炼制重质燃料油后,原油进电脱器前换热量明显不足,换后温度较低,一般情况下小于120℃,注水量低于2%(由于温度低注水量大时脱后含水量高,影响装置正常运行),电脱器压力处于失控状态,达不到电脱器深度脱盐的要求,因此需要对换热流程和电脱器压力控制系统进行改善,并做优化设计。

2 电脱盐装置影响因子分析改善

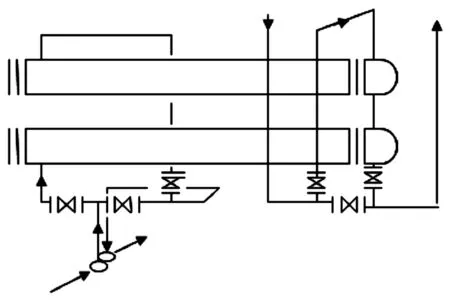

电脱器的基本原理是原油经电脱器在高压电场的作用下,通过加温、加破乳剂、注水等一系列措施,借助物理凝聚与分离相结合的方法达到高效脱除原油中水和可溶性剂盐的目的。电脱盐装置的基本工艺流程如下图1。

图1 电脱盐装置的基本工艺流程

通过对流程的分析,找出3个影响因子:自罐区来原料油密度大、破乳剂型号不合适、电脱器压力低。

2.1 原料油密度大

改善前原料油进厂后没有进行分类储存,进装置的原油密度、含盐量无控制。

改善方案为:从原油入厂控制,由质检部对每批进厂原油进行化验,生产计划部根据化验指标按密度安排分罐储存,在进装置前常减压车间据各罐指标按比例进行调和,确保进装置原料油密度≤940kg/m3,盐含量≤200mg/L,为脱盐率的提高提供条件。改善后效果:改善后密度控制≤940kg/m3,盐含量≤200mg/L。

2.2 破乳剂型号不合适

改善前破乳剂筛选存在不及时现象,影响油水分离。

改善方案为:技术质量部确定破乳剂筛选方案,由技术质量部和质量检测中心对进厂原料及时进行破乳剂筛选。结果出来后采购部及时联系供货,破乳剂筛选时间和供货时间分别控制在2天之内。

改善后效果:破乳剂筛选制度化,重新对破乳剂进行筛选,筛选前用的是水溶性的,目前筛选了一种油溶性破乳剂。

2.3 电脱器压力低

改善前电脱器压力0.6~0.8MPa,存在油水汽化现象。

改善方案为:技术质量部和运行一部确定调整方案,通过调整电脱器出口阀门的开度来控制电脱器压力在1.2~1.4MPa范围内,以防原料油汽化。停车检修时增加压力自控设施。

为提高原油进电脱器温度,常Ⅲ装置检修期间,对原油换热流程进行了调整,常Ⅲ装置原渣油冷却器因渣油换后温度不高一直未投用,现将该冷却器改为渣油-原油换热器,以提高原油进电脱器温度,见图2。考虑到渣油粘度较大在渣油冷却器改为渣油-原油换热器时将原冷却器6管程改为2管程,改造后原油走换热器壳程,渣油走管程,通过副线控制电脱器温度。

图2 渣油冷却器改为渣油换热器示意图

电脱器压控增加自动调节,将原二级电脱罐后压力控制阀移至三级电脱罐后,调节阀控制在DCS压力将控制在系统上实现对压力的显示与控制,罐内压力需控制在1.0~1.2MPa,见图3。

图3 电脱器压力控制调节阀示意图

改善后效果:电脱器压力控制在1.0~1.2MPa。

3 结论

通过对以上三个影响因子改善后,电脱器脱盐率效果如下图4。

图4 电脱器脱盐率效果

改善后脱盐率的P=0.211>0.05,为正态分布;改善后脱盐率均值在83.97%,改善效果显著;Cpk=3.02、Ppk=2.84均大于2,说明过程能力理想。

经过改善,脱盐率达到了预期的目标,原油脱后含盐量得到明显降低,同时脱后含水、脱盐水含油量等指标也得到了保证。

[1]杨 峥,庄晓冬.电脱盐优化试验及效果[J].石油化工腐蚀与防护,2012,29(5):40-43.

[2]沈 伟.电脱盐装置应对高含水原油加工的措施及建议[J].石油炼制与化工,2013,44(11):75-80.

[3]李志强.原油蒸馏工艺与工程[M].北京:中国石化出版社,2010.

[4]冯 涛.重质劣质原油的电脱盐操作优化[J].齐鲁石油化工,2013,41(3):216-223.

[5]中国质量协会.六西格玛管理[M].3版.北京:中国人民大学出版社,2014.

[6]李志国,候凯锋, 严錞.当前原油电脱盐存在的问题及对策[J].石油炼制与化工,2003,34(2):16-20.

(本文文献格式:韩其利, 王贤山 ,魏艳艳 ,等.提高电脱盐脱盐效率[J].山东化工,2016,45(08):68-69.)

2016-03-09

通讯作者:周海峰(1978—),本科,高级技师,从事石油化工17年,发表论文多篇。

TE624.1

B

1008-021X(2016)08-00