石化生产中风机现场动平衡技术的研究及应用

2016-09-05傅树霞段志宏

傅树霞,李 宁,段志宏,李 程

(1.广东石油化工学院 广东省石化设备故障诊断重点实验室,广东,茂名 525000;2.广东石油化工学院 机电工程学院,广东 茂名 525000;3. 广东省特种设备检测研究院 茂名检测院,广东 茂名 525000)

石化生产中风机现场动平衡技术的研究及应用

傅树霞1,李 宁2,段志宏1,李 程3

(1.广东石油化工学院 广东省石化设备故障诊断重点实验室,广东,茂名 525000;2.广东石油化工学院 机电工程学院,广东 茂名 525000;3. 广东省特种设备检测研究院 茂名检测院,广东 茂名 525000)

分析了风机产生不平衡的原因,总结了现有现场动平衡方法,其中以影响系数法最为常用也最成熟,文末以一现场动平衡的实例阐述了影响系数法的应用。

风机现场动平衡;影响系数法;无试重现场动平衡;ANSYS动力计算

风机在石化行业生产中占据着重要地位,一旦风机出现故障,将对生产造成重大影响,更严重的会影响到车间工人的人身安全,因为振动问题应该引起重视。引起风机故障的振动原因,包括不平衡、不对中、松动、碰磨、旋转失速等,其中不平衡是引起振动的主要原因。因此我们就风机不平衡的原因进行分析,总结了风机现场动平衡的常用方法,并用实例介绍其操作路程。另外我们总结了现场动平衡的常见问题及解决经验,希望能给现场动平衡技术的实现提供一定的指导和帮助。

1 风机不平衡原因

风机与电机组成的回转轴系,由于风机在使用过程中,粘泥脱落、叶轮叶片的磨损等原因,叶轮和主轴的回转体装配易出现质量分不均匀,质心偏移量超标问题。这时候整个回转轴系围绕旋转轴转动时,不均衡的分布质量产生离心力。这种不平衡离心力作用在转子轴承上,引起轴承剧烈振动,加速轴承磨损,减少轴承使用寿命,增加动力损耗,影响邻近的机械精确度与正常功能,产生噪声,给操作者带来困扰和负担,严重时导致设备事故发生。

2 风机现场动平衡方法

动平衡方法主要分为动平衡机平衡法,现场整机动平衡法和在线动平衡法。其中动平衡机平衡法需要拆卸转子放置到动平衡机上进行校正,这就需要专用的动平衡机。而且动平衡机的运作工况与现场实际生产工况之间存在差别。对于较大型的转子,拆装、运输都存在困难。 在线动平衡结构复杂,对平衡模块的控制精度要求极高,性价比低。考虑动平衡的经济性和可行性以及大型风机转子的结构特点,现场整机动平衡是最为简单实用的,可以实现高速动平衡,足以满足其平衡要求。

风机现场动平衡常采用的方法有影响系数法,三点四圆法,ANSYS动力计算一次配重法等。影响系数法是最常采用的一种方法。

2.1 三点四圆法

(1) 这种方法是在电测技术不是很发达的时代使用的方法,但是在生产中得到一定的应用[1-2]。三点四圆法简单理解就是测三个点,然后等分圆周,再画四个圆,根据交点判断配重的大小和相位。三点四圆法需要多次启停机,操作比较复杂,而且需要手工绘图,误差相对较大。

2.2 影响系数法

影响系数法是使用最早,也是目前现场生产中最常采用的一种平衡方法,已经广泛应用于现场生产中[4-5]。随着经验的积累,电测技术的发展,现在的影响系数法已经趋于成熟。

影响系数法是根据线性振动理论,求得影响系数并计算出校正质量。以单面现场动平衡为例,其理论上的计算步骤如下(所有角度均以键相位置为起点,逆转速方向计量):

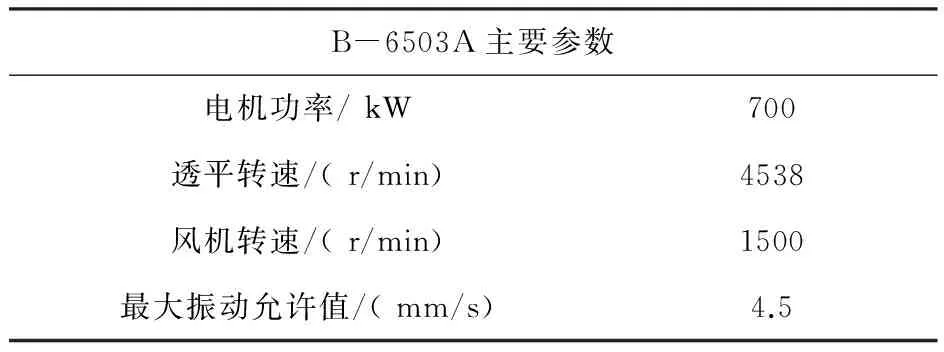

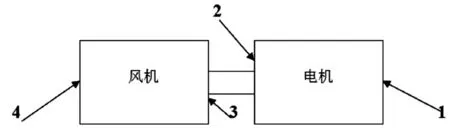

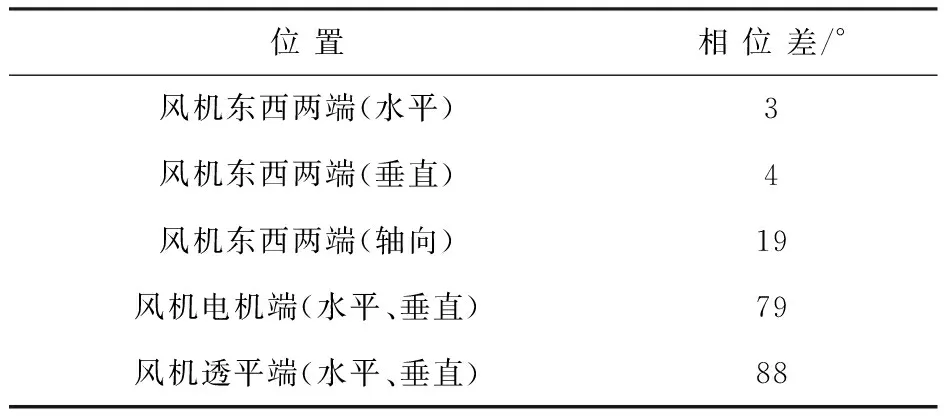

设风机的不平衡质量为M;初始振动值A=A 计算影响系数a=(B-A)/G 影响系数成功的关键在于找到正确的影响系数,但是因为测点选择不当、测量记录不准等会对计算结果产生一定的影响,因此我们需要一定经验的指导,在常见问题与总结中我们列出了一些影响系数法使用中的一些经验。 但是影响系数法由于启停机次数频繁,对于大型机组,动平衡校正仍然需要很长的时间,所以无试重的现场动平衡方法受到关注。 2.3 无试重现场动平衡方法 无试重现场动平衡方法是近些年大家研究的一个热点,因其启停机次数少而倍受青睐。其中分为两种,一种是ANSYS等软件模拟,一种是通过实验研究寻找配重值与不平衡量值的对应关系式,前一种方法已经用于实际生产[6],后一种还在研究中。 2.3.1 ANSYS动力计算无试重法 该方法是利用ANSYS有限元软件,利用转子动力学原理,根据风机转子的主要尺寸、质量参数进行建模,分析转子动力特性,准确计算转子的失衡模式与所需配重。同时使用速度传感器在轴承箱进行数据采集,以确定配重相位[7]。 这种方法对轴系的动态特性进行计算,同时优化分析了参数,方便、直观,大大减少了启停机次数,缩短现场检修时间与费用。但是这个方法要求操作人员有专业计算机知识,熟练掌握ANSYS动力学计算软件,并且要了解风机转子尺寸、质量参数及结构,实施起来,有一定难度。 2.3.2 无试重现场动平衡的实验研究 根据现场动平衡实验原理,自行设计配重平衡盘,通过实验,探索不同转速下平衡配重与平衡量的关系。经过实验,得到了低转速下平衡配重与对应平衡量的数学关系式,并在实验中验证该方法的可行性[6]。 某石化公司动力厂热电一风机的振动出现异常,对其进行故障诊断。 该风机的参数如表1。 表1 风机参数 风机测点示意图见图1。 图1 风机测点示意图 车间反映风机B-6503A振动较大,动设备所对该机组振动大问题连续跟踪监测了两天,用测相位、测振及频谱分析的手段监测其运行状况,振动数据如下: 3.1 现场实测数据(单位:mm/s) 原始振动实测数据见表2。 表2 原始振动实测数据 3.2 相位测量数据 相位角度 原始相位测量数据、相位角度见表3。 表3 原始相位测量数据、相位角度 结合振动频谱分析,风机东、西两端水平测点3H、4H一倍频成分幅值非常大,同时还伴有较明显且丰富的3、4、5、6谐频成分,风机两端相同方向相位差接近0°,风机同一端的水平和垂直的相位差接近90°,这两点符合转子不平衡故障特征。 因此分析判断主因是转子不平衡造成振动加大(其中水平振动最大),于是对转子进行平衡校正。 测得初始不平衡振动值,3测点处为7.36mm/s∠83°,4测点处为9.10mm/s∠289°。根据经验公式,第一次试重值取120g∠55°,启机,测振动值,3测点为6.52mm/s∠57°,4测点为5.81mm/s∠193°。停机,取下第一次试加重,进行第二次试加重80g∠234°。启机,测振动值,3测点为4.73mm/s∠15°,4测点为8.52mm/s∠73°。最终计算得3测点配重为323g∠82°,4测点配重为128g∠146°。 配重后,启机测点振动值如表4。 表4 动平衡后振动值 mm/s 振动值明显下降,平衡效果良好。 现场动平衡的几种方法,虽然产生时间不同,各有优势和不足,但是这几种方法依然同时被采用。其中影响系数法相对比较成熟,但是其启停机次数多,效率相对较低。无试重动平衡方法虽然启停机次数较少,但是需要专业技术人员才能实现。各种动平衡技术均有其继续发展的空间,总体来说现场动平衡技术的研究将趋向于简便化,易于工厂工人操作的方向。 [1] 崔静澎.三点法找动平衡在大型风机上的应用[J].民营科技,2013(2):43. [2] 李升明.三点法找动平衡在发电厂排粉风机的应用探讨[J].电力学报,2013,28(01):85-87. [3] 王汝美.三点四圆法找动平衡[J].炼油设备设计,1982(6):67-69. [4] 王峰林,安丽娜,王丽娥,等.离心风机现场动平衡技术的实践[J].节能技术,1998(5):13-15. [5] 王志强.影响系数法在引风机现场动平衡中的分析与应用[J].煤,2011(2):37-41. [6] 吴潘越,郎 博,金 颖,等.利用ANSYS动力学计算实现烧结风机现场动平衡一次配重法[J].科技资讯,2014(36):47. [7] 王维民,高金吉,江志农, 等.旋转机械无试重现场动平衡原理与应用[J].振动与冲击,2010,29(2):212-215. [8] 张禄林,段滋华,李多民,等.无试重的动平衡技术的研究[J].机床与液压,2014,42(9):114-116. (本文文献格式:傅树霞,李 宁,段志宏,等.石化生产中风机现场动平衡技术的研究及应用[J].山东化工,2016,45(12):108-109,113.) Status Research of Fan Site Balancing used in Petrochemical Production Fu Shuxia1, Li Cheng2,Duan Zhihong1,Li Cheng3 (1.Guangdong Petrochemical Equipment Fault Diagnosis Key Laboratory, Guangdong University of Petrochemical Technology, Maoming 525000, China;2.College of Mechanical and Electrical Engineering,Guangdong University of Petrochemical Technology,Maoming 525000,China;3.Guangdong Institue of Special Equipment Inspection and Research Maoming branch,Maoming 525000, China) We analysis the cause of fan unbalance and summarize site balancing method which is used in the factory now.Among them, the influence coefficient method is most common and mature.The application of influence coefficient method is described through an example at the end of the article. fan site balancing;the method of influence coefficient;no trial weight site balancing;ANSYS dynamic calculation 2016-04-26 广东省普通高校国际暨港澳台合作创新平台及国际合作重大项目(编号:2015KGJHZ026) 傅树霞(1988—),女,山东德州人,硕士研究生,主要研究方向为转子动平衡。 TH113.2 A 1008-021X(2016)12-0108-023 风机现场动平衡的实例

4 结论