4种钻采装备的减磨抗磨损技术研究进展

2016-09-05谭凯文肖华平刘书海

谭凯文,肖华平,刘书海

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

4种钻采装备的减磨抗磨损技术研究进展

谭凯文,肖华平,刘书海

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

为提高石油天然气钻采装备的性能和寿命,需对其表界面的摩擦和磨损情况进行研究。在研究过程中,苛刻环境、复杂工况、材料表面特性的耦合效应是必须考虑的重要因素。模拟油气钻采装备和工具工况,并研究其在该条件下的磨损机理和失效规律是减小工具和零部件磨损、提高其性能和寿命的有效方法。针对油气钻采装备磨损快、寿命低的普遍现象,研究人员进行了大量的试验研究和优化设计。介绍了钻头、套管、钻井绞车刹车、螺杆泵4种常用装备近年来在减磨、抗磨损方面的国内外研究现状和进展,并对其未来走向做了探讨,为相关学者做进一步研究提供参考。

钻头;套管;绞车刹车;螺杆泵;抗磨性

提高石油钻井和采油的效率是增加经济效益的有效方法。现阶段我国石油钻采技术已取得长足进步,但与国外先进水平相比仍有较大差距。石油钻采装备和工具的性能是影响钻采效率的重要因素,更关系到系统的安全和整个工作的成败。国内外对钻采设备失效进行研究,发现摩擦与磨损现象广泛存在于工具与岩层、钻井液、沙粒之间以及工具与工具接触面之间,设备的寿命和可靠性都与其表界面的摩擦学行为和磨损情况紧密相关。随着钻井向深井、超深井方向发展,勘探开发向海洋深处、沙漠腹地转移,作业环境将越来越复杂,操作难度相应增大,作业施工人员的危险性也越来越大。

因此,加强石油钻采装备减磨抗磨损的基础研究,建立符合实际工况的失效机理和模型,是解决长期制约我国油气资源安全节能生产的重大装备失效、诊断分析难题的必要前提,是提高装备生产效率和安全系数的有效途径,也是延长设备寿命,保证人员作业安全的重要方法,具有非常重要的现实意义。

1 钻头的减磨抗磨损研究

钻头是油气钻采过程中破碎岩石、穿透岩层的主要工具。钻头的性能直接决定着钻井质量,也是影响钻井效率和成本的重要因素。在钻进过程中,随着井深的增加以及岩层的多样性,钻头的工作环境也不断变化。岩石强度越大,胶结程度越高,研磨性越强,钻头的磨损情况就越严重。如果钻头不能适应这些变化,轻则会降低钻头的工作效率和使用寿命,影响破岩速度,重则可能产生井下事故,造成重大的经济损失。在钻井过程中,钻头破岩前进的基础是钻头突出部与岩石之间的相互作用。我国石油与天然气开发特性决定了钻头工作环境易凝高黏、高含蜡、高含硫、高含水等复杂介质的特点,这也使得钻头突出部与岩石之间的摩擦磨损过程变得更加复杂。因此,对摩擦过程和磨损机理的研究是改善钻头设计,提高钻进效率的理论基础。

钻头与岩石接触不可避免会产生摩擦。在钻井作业中,钻头的突出部要同时承受动载荷和静载荷,其磨损情况也和岩层特性、所接触的流体介质及其本身性质密切相关。目前广泛使用的钻头主要分为PDC(聚晶金刚石复合片)钻头和牙轮钻头,如图1所示。这2种类型的钻头在钻进过程中摩擦行为和磨损方式各有其特点。

a PDC钻头

b 牙轮钻头

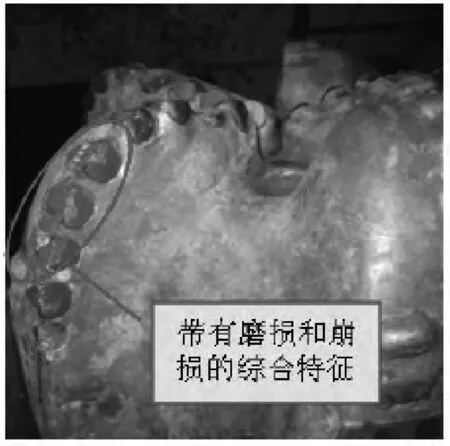

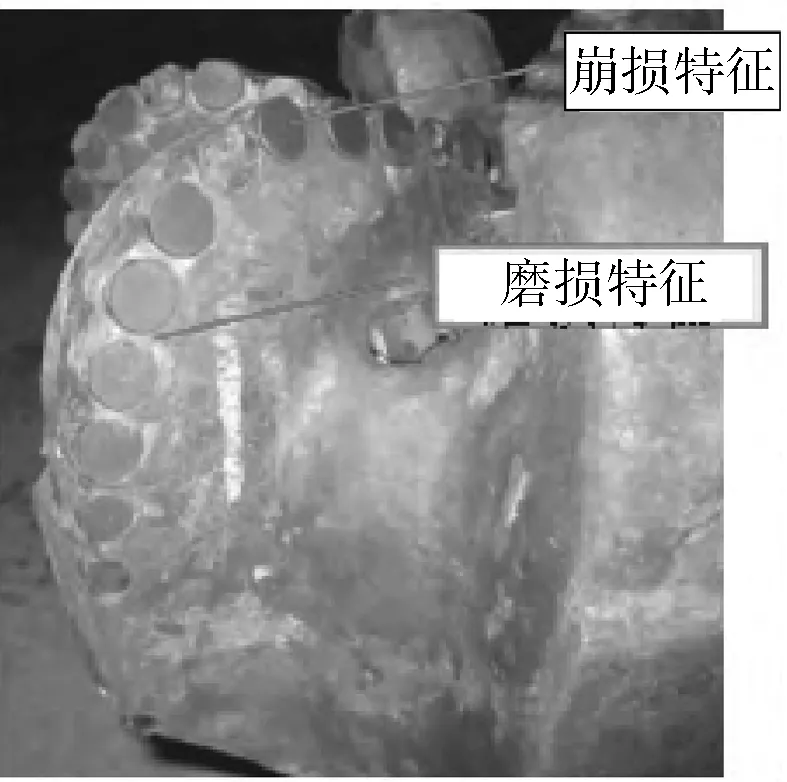

PDC钻头主要用于软地层和中硬地层,这是因为硬地层会损伤钻头上的复合片。在实际工作中PDC钻头的主要破坏形式有磨损和崩损[1-2],如图2所示。

a 同时具有磨损和崩损特征的破坏形式

b 分别具有磨损和崩损特征破坏形式

c 外肩部磨损破坏性形式

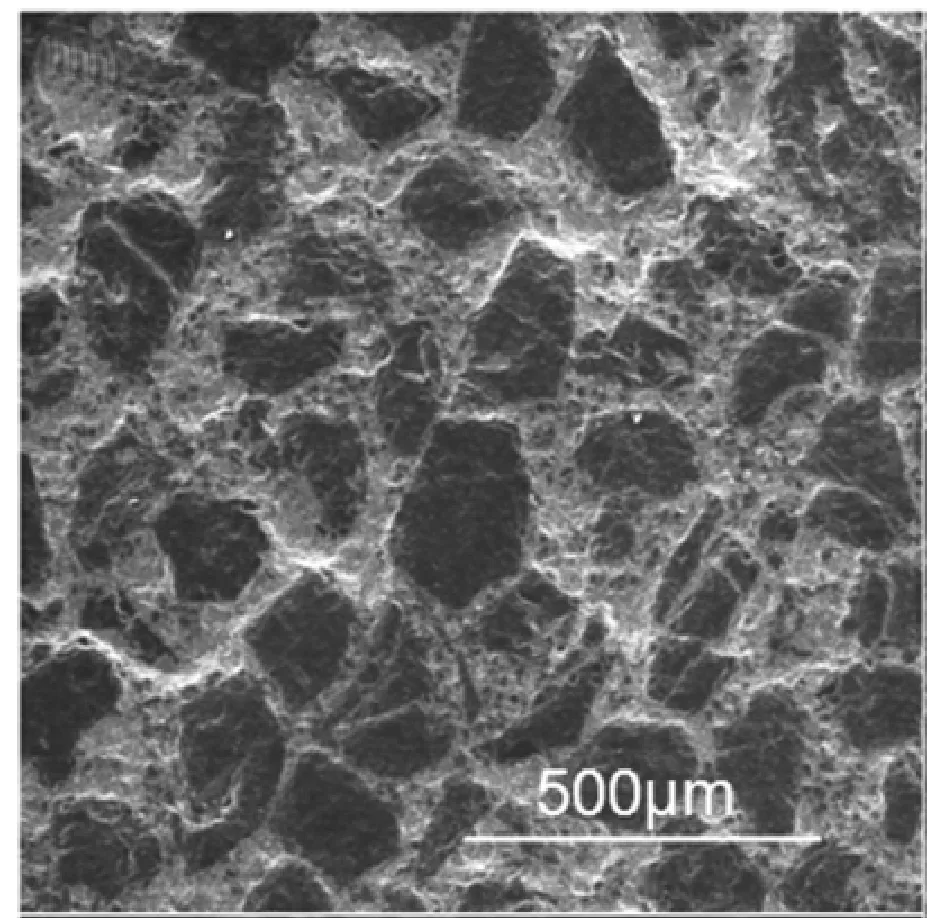

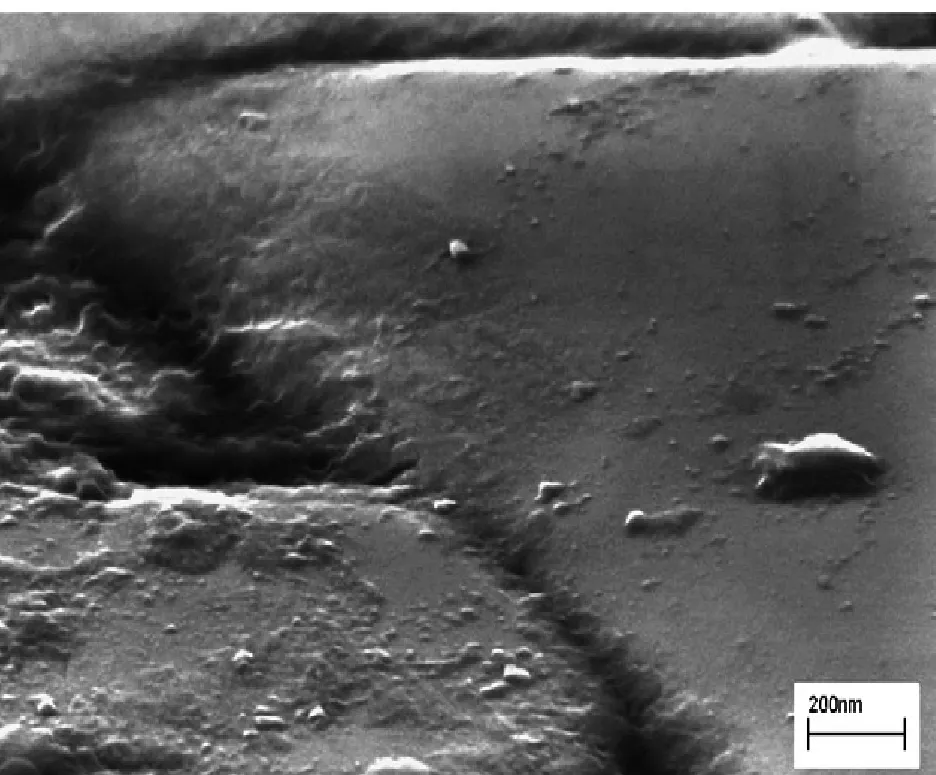

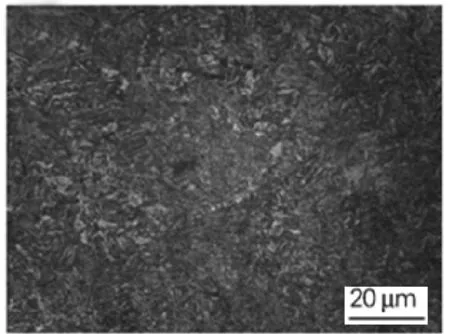

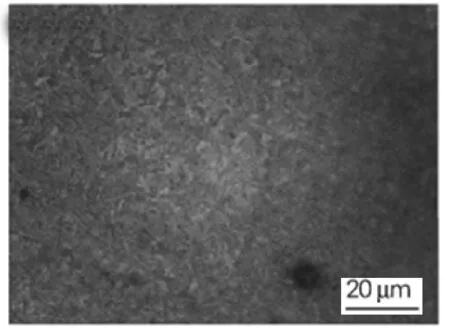

在地层坚硬、研磨性强的区域,钻进难度大,机械速度低,导致钻头突出部被逐渐磨钝,产生研磨性磨损。在金刚石的摩擦过程中,在压力和剪切力的作用下表层碳-碳sp3键变成了sp2键,金刚石发生石墨化[3],如图3所示。石墨化后的表面强度和硬度降低,更易发生磨损。由于石墨化只在表层发生,每次的磨损量很低,最终金刚石表面被逐渐研磨平整,如图4所示。其磨损前后的SEM图也有很大区别,如图5所示。另外,金刚石复合片与岩石之间的摩擦产生大量的热,使得局部温度升高,使得金刚石复合片的磨损率增加。在软硬交替的地层中,钻头容易发生卡滑现象。频繁的机械振动和速度突变会造成钻头和岩石的剧烈冲击,钻头需要承受巨大的应力,从而引起表面的冲击破裂[4]。

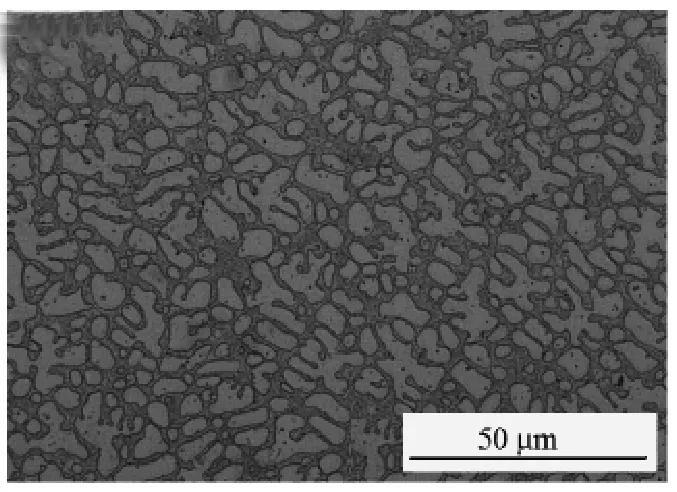

图3 金刚石颗粒增强SiC复合材料磨损后表面光学照片[3]

图4 金刚石颗粒增强SiC复合材料磨损后表面拉曼光谱[3]

a 未磨损区域的SEM图

b 磨损区域的SEM图

c a图的放大SEM图

d b图的放大SEM图

为了适应不同地层的具体需要,PDC钻头的个性化设计是目前研究的新方向。在大港油田的实际工作中,根据地层温度高,可钻性差、研磨性强的特点,研究人员采用减薄金刚石层、优化金刚石颗粒、增强硬质合金基底和复合片胶结形状等方式,有效降低了磨损,提高钻进效率[5]。采用仿生耦合方式设计的复合片在实际工作中实现了更大的机械速度,能节省60%的时间,产生了巨大的经济效益[6]。此外,热稳定聚晶金刚石钻头、水力学优化设计钻头、大切削齿PDC钻头、硬质合金增加金刚石钻头、孕镶块加强PDC 钻头等针对特殊工况设计的钻头也正在蓬勃发展[7-13]。

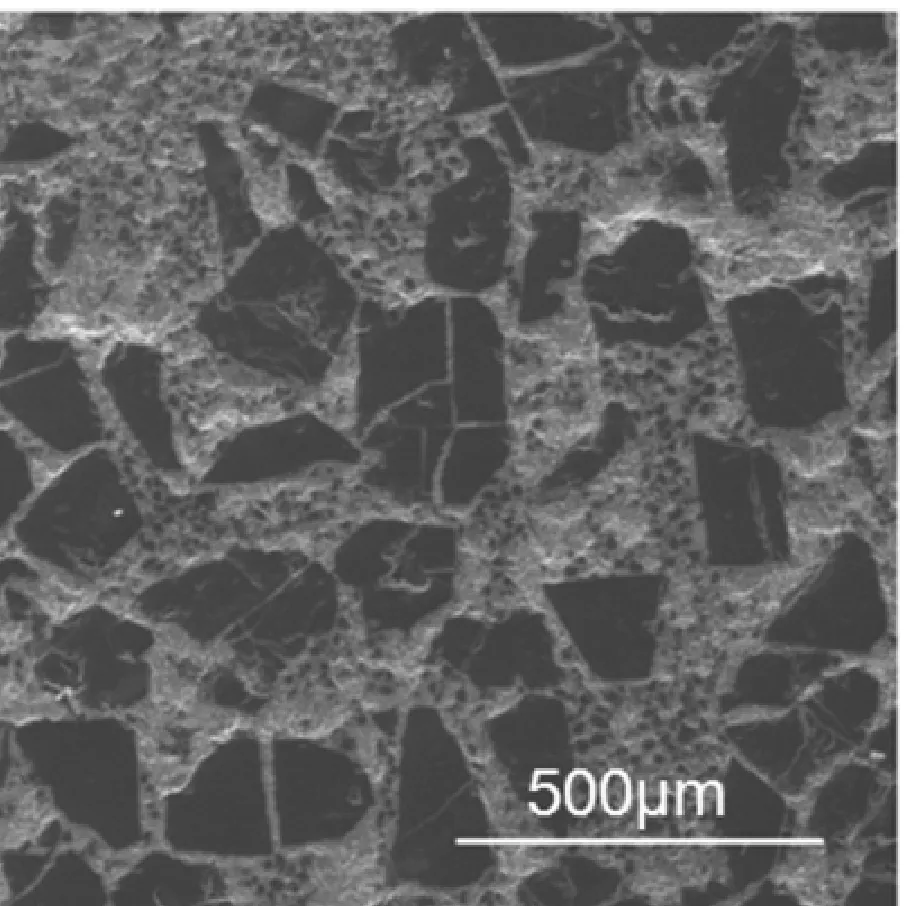

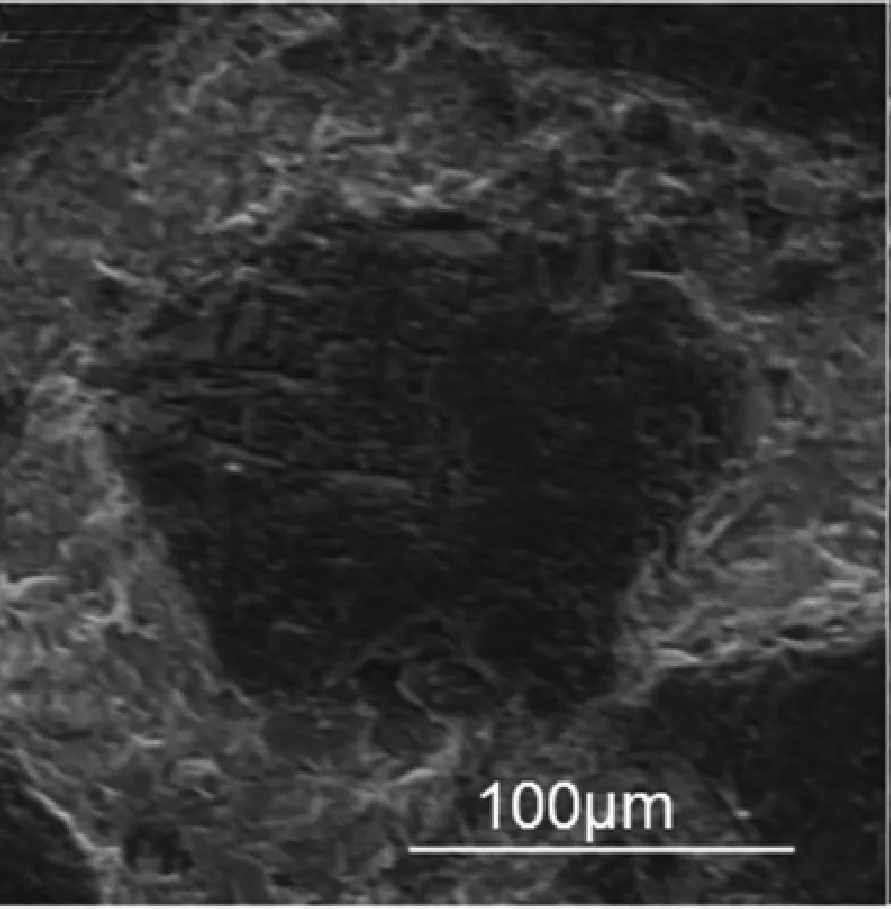

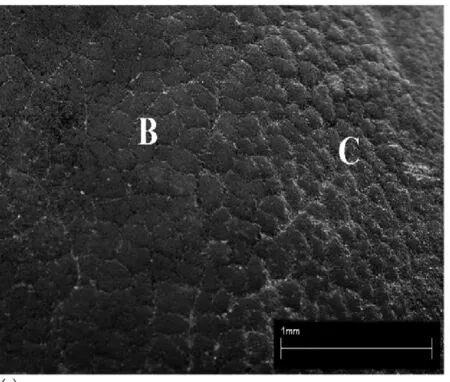

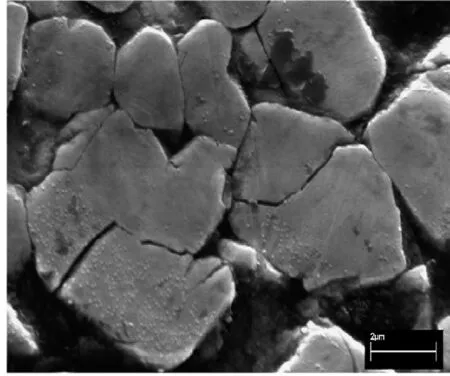

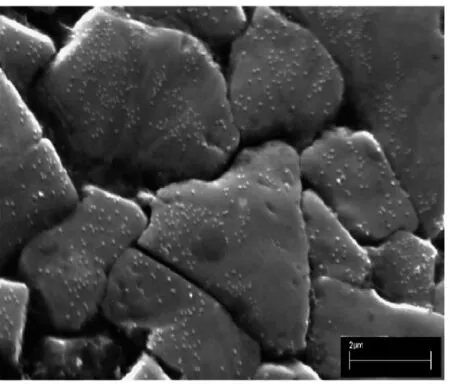

与PDC钻头相比,牙轮钻头耐磨性较差,但钻头上的切削齿起到冲击破碎岩石的作用,能够适应软、中、硬各类型的岩层。限制牙轮钻头发展的一个重要因素是使用寿命。牙轮钻头轮齿主要由硬质合金构成,材料科学的发展为提高钻头性能带来了新思路。研究结果表面,纳米结构碳化物比传统的硬质合金具有更高的硬度和抗磨性能[14-16]。除了表面的磨粒磨损以外,摩擦化学效应对碳化物的表面材料去除也发挥了重要作用。图6显示了碳化钨颗粒的磨损情况,B区为突出区,C区是侧面区。从图中可以看出B区的颗粒有大量裂纹,而C区颗粒表面完好。碳化钨表层会形成一个薄的腐蚀层或氧化层,这个薄层的抗磨性能一般较低,因而会导致更快的磨损[17]。采用电场辅助的快速烧结技术,可以使以碳化钨或加镍碳化钨为基础材料的的抗腐蚀性能增强[18-19]。

除了在钻进过程中轮齿的磨损以外,牙轮轴承的磨损是导致钻头失效的重要原因[20]。与普通滑动轴承相比,牙轮钻头滑动轴承工作在苛刻的环境下,温度高、压力大且很难进行润滑,导致轴承磨损严重。现场的实际情况表明,牙轮钻头的前期的摩擦损伤是降低钻进效率,减少钻头寿命的主要原因[21]。对牙轮钻头轴承的分析表明,轴承在高温环境中工作,热效应导致的粘着磨损是轴承损伤的主要形式之一。密封装置失效导致大量颗粒侵入、大量的冲击载荷、牙轮与轴承联接间隙过大都是轴承快速失效的重要原因。最近的研究发现,使用一定空心度的滚子可以有效降低轴承所受的应力,从而减小表面的磨损[22]。空心结构还可以改善轴承的散热和润滑条件,是优化设计的一个重要方向[23]。采用新的轴承密封结构也可以改善牙轮轴承工作环境,提升寿命[24]。除了结构设计以外,采用新的减摩材料也是提高轴承寿命的重要方法。谢春雨等[25]在轴承表面生产TiN/TiSiN复合涂层,有效降低了轴承的磨损。由金刚石颗粒和陶瓷构成的复合材料被证明在高接触压力条件下仍保持较低的摩擦因数,金刚石的硬度和化学稳定性也保证了其抗磨和耐腐蚀性能,是轴承材料发展的新方向[3]。

a 碳化物牙齿磨损表面的整体SEM图

b 图a中B位置的放大图

c 图a中C位置的放大图

d 相邻两个碳化物晶粒之间的放大图

2 套管的减磨抗磨损研究

套管是油气钻采过程中必需的重要装备,套管的消耗是整个油气井成本的重要组成部分[26]。据统计,全球每年由于套管磨损造成高达数十亿美元的经济损失[27]。磨损会造成隔离井壁和岩层的套管壁厚度减小甚至破裂,由于强度的降低可能会导致井下事故,威胁到油井的安全。因此套管的安全性和可靠性是油气井安全的重要保障。

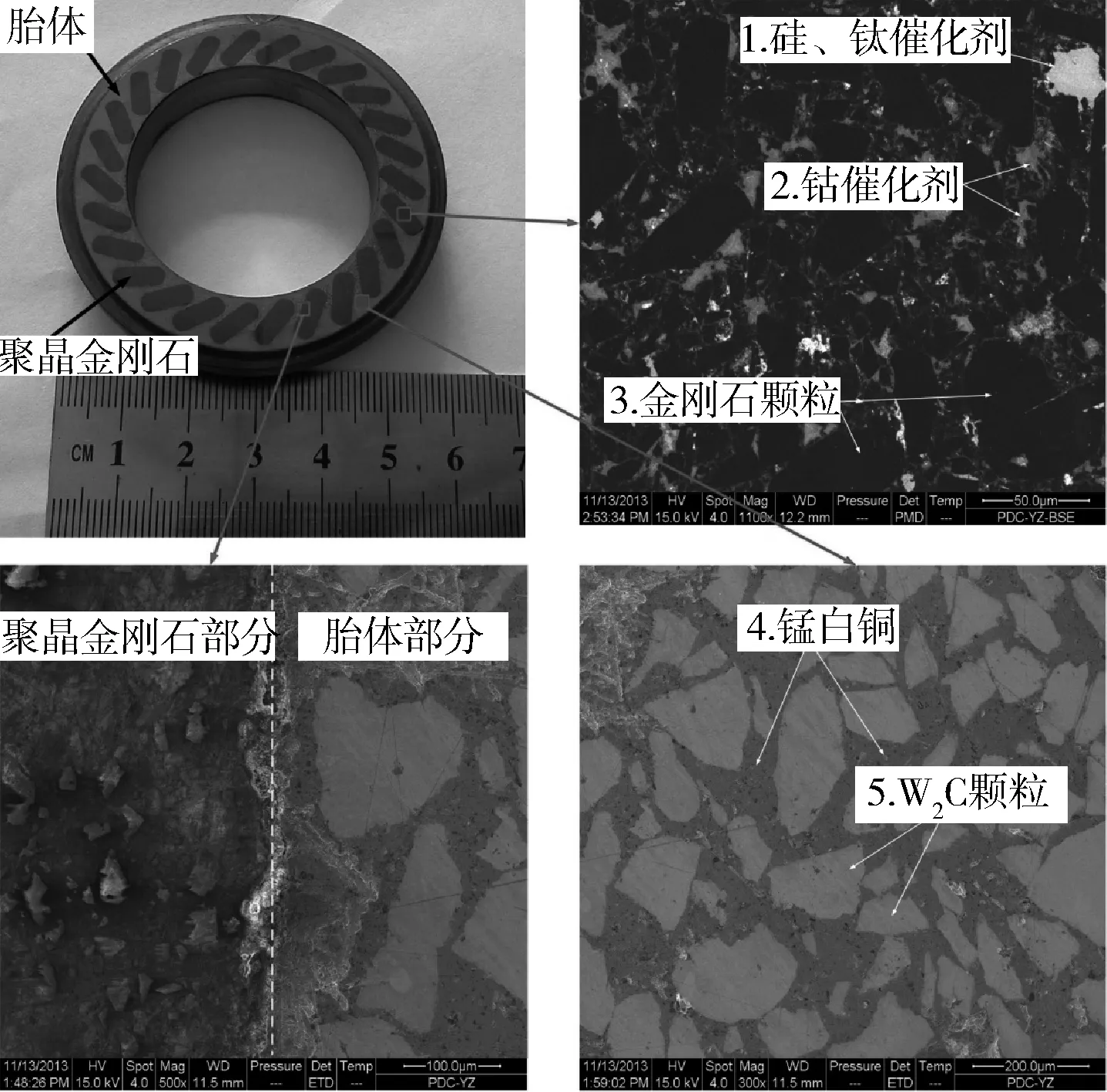

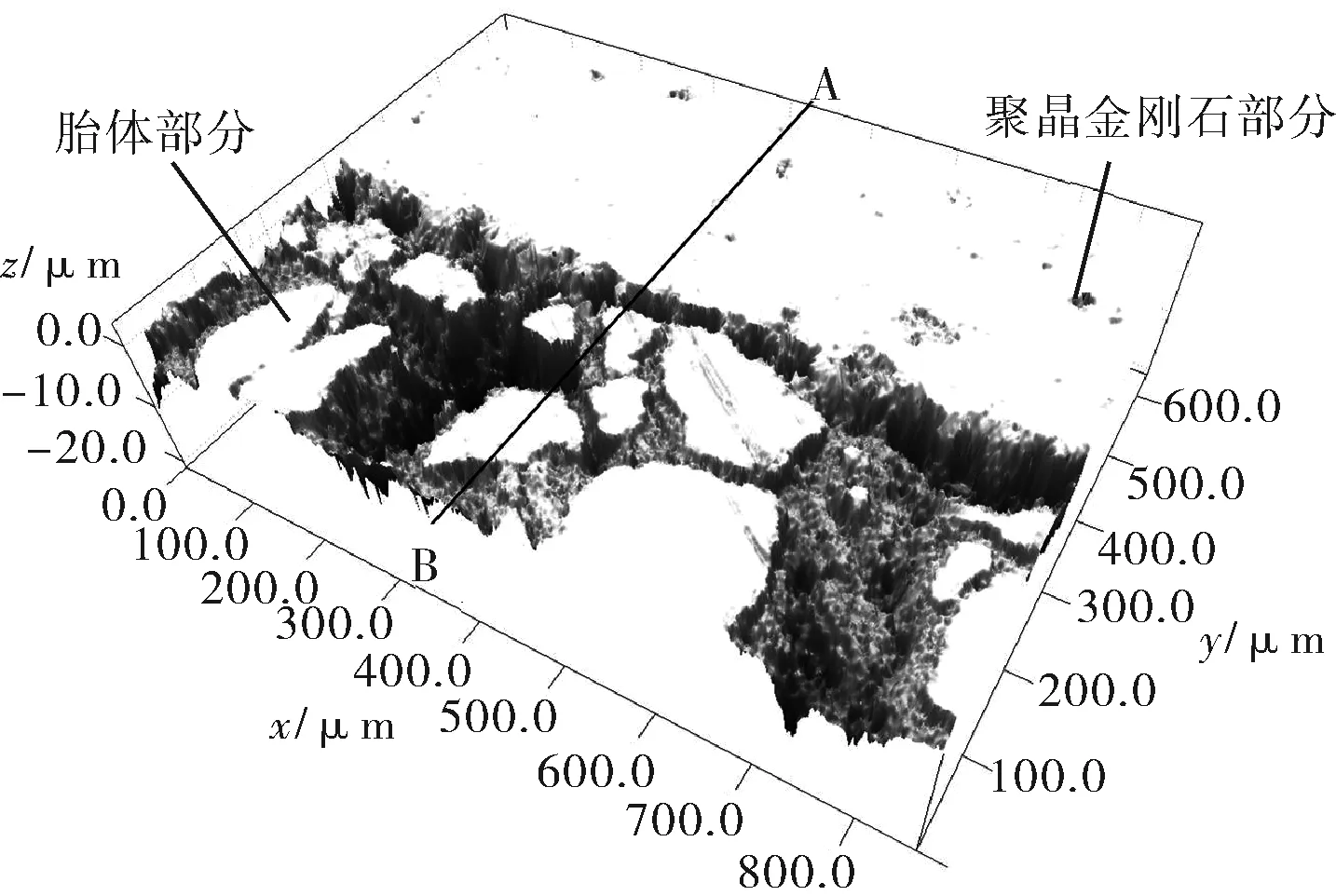

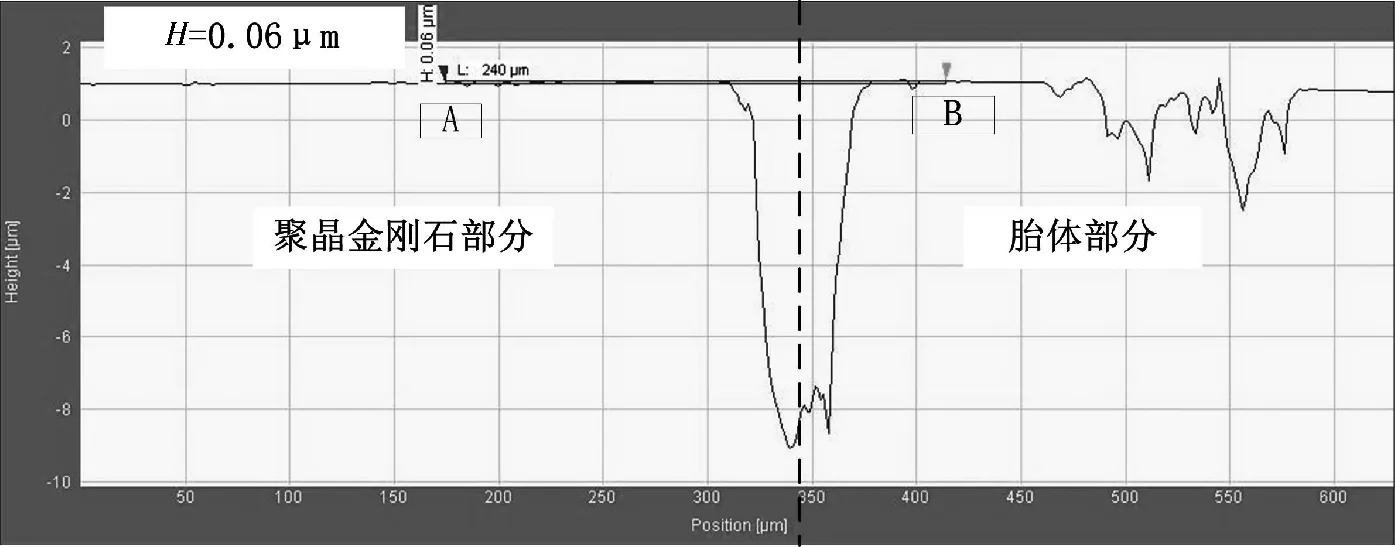

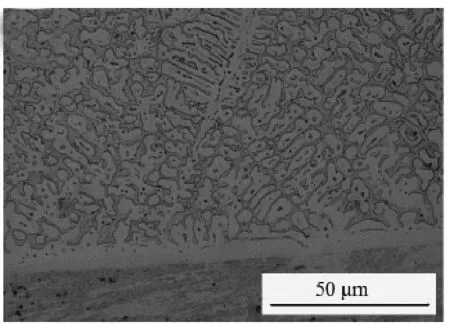

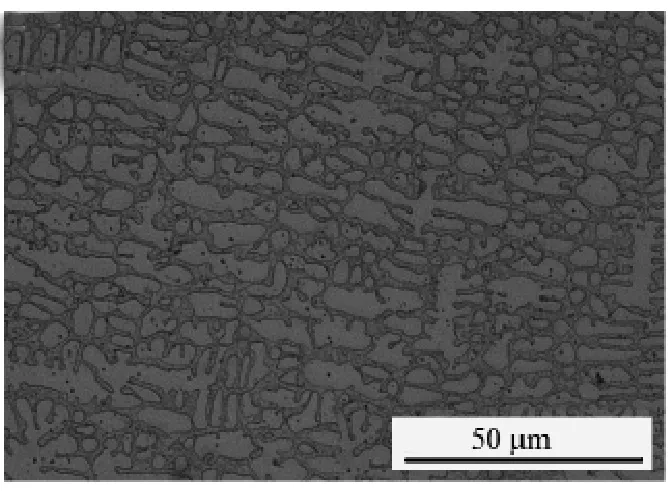

在钻进和油气采集过程中,套管会和钻杆、油管发生接触。在压力作用下,这种相互接触和相对移动会不可避免的产生摩擦和磨损。除此之外,含油含气地层中存在着大量腐蚀性物质,在长期化学、力学作用下,套管也会产生腐蚀磨损。根据对实际工作中的失效套管研究表明,钻杆的旋转和横向往复移动是造成套管机械性磨损的两大原因。由于井下工况的复杂性,套管与钻杆、钻井液及井下液体介质都有接触,形成“多相流体介质-冲击-滑动耦合系统”[28]。机械磨损(包括粘着磨损和磨粒磨损)和化学腐蚀同时作用导致套管的失效。王德国等人通过在胎体表面增加金刚石耐磨层(如图7所示)对套管的磨损问题进行改善[29]。金刚石不但力学性能强,抗腐蚀性能也很突出,图8~9的试验结果表明磨损试验后金刚石耐磨层比胎体要高132 μm,能有效降低胎表面的磨损。

实际工作情况的不同,各种磨损机制发挥的作用也不一样,所以需要针对油井的具体状况进行分析。影响套管磨损的主要因素有:

图7 复合聚晶金刚石耐磨带及胎体表面形貌[29]

图8 磨损后复合聚晶金刚石试样三维形貌

图9 磨损后复合聚晶金刚石试样截面形貌[29]

1)狗腿度。实际工作中的井壁都有一定的弯曲度。狗腿度越大,套管的弯曲就越严重,套管与钻杆的相互作用力就越大,在位移相同的情况下,磨损就越严重。

2)起钻和下钻。正常的起钻和下钻作业都会使套管受到轴向压力,造成套管的磨损。

3)钻井液。钻井液起到润滑剂的作用,钻井液的成分对套管的磨损产生重要影响。水基钻井液中的重晶石和膨润土可以进行有效润滑,而油基钻井液的润滑效果更为出色[28]。

4)钻杆接头。接头处的直径要大于钻杆本身,因此钻杆接头与套管的接触概率大大增加,在旋转和挤压的作用下,磨损就更明显。

近几年,研究人员把研究重点放在了套管磨损的检测和预防方面。中国石油大学(北京)开发了基于钻杆检测的套管磨损监测技术[30]。该技术通过测量钻杆接头外径来计算套管在任意井深的磨损量,并建立了数学模型,开发了研究软件,在现场测试中取得了良好的效果。通过有限元分析可以确定套管的应力集中区域,从而可以有针对性的采取预防措施[31]。基于有限元分析还可以建立套管磨损量和剩余强度的检测模型,从而对套管可靠性和失效时间进行预测。石油工程技术研究院等单位通过对下套管过程的摩阻测量发现,在井下水平段,不同扶正器产生的摩阻不一样,弹性扶正器摩阻最大,刚性扶正器较小,而滚珠扶正器最小[32]。另外,采用防磨接头和减摩剂等措施可以有效地降低磨损量,起到对套管的保护作用[33]。陶瑞东等[34]的研究表明,使用减阻防磨套可以起到类似轴承的作用,能降低钻具与套管的摩擦转矩,同时保护了钻杆和套管。

3 钻井绞车的刹车系统减磨抗磨损研究

刹车系统是石油钻井绞车的关键部件,也是整个钻机的重要组成部分。正是在刹车系统的控制下,大钩载荷的升起、下放和制动才能顺利进行。大钩载荷运动速度的调节也是通过刹车系统来实现的。刹车系统的制动能力决定着整个钻机的性能。若刹车系统出现故障产生制动不稳,轻则会造成技术故障带来经济损失。严重情况下可能会引起重大的安全事故,造成人身伤害。因此,加强钻井绞车刹车系统的摩擦学行为基础研究,建立符合实际条件的数学或物理模型,既可以对评价刹车系统的制动性能,预测其失效方式和时间提供可靠数据,也能确保钻机系统能安全有效的运行,对整个钻井工作顺利开展具有重要意义。

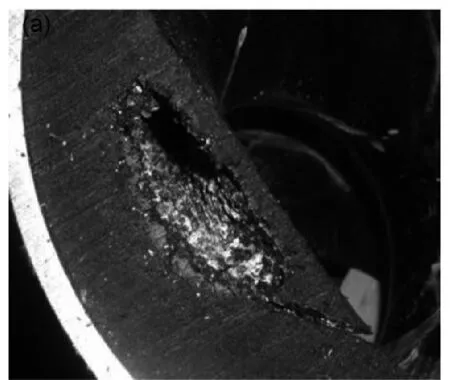

目前的刹车系统多采用盘式刹车,与之前使用的带式刹车相比,盘式刹车的刹车力矩更大、制动性能更好且可靠性增加,在深井、超深井作业中广泛使用[35]。目前刹车块的材料主要采用有机石棉,而刹车盘的常用材料为45钢、35CrMo、30CrMo等中碳调质钢。石油钻井绞车的刹车系统是使用频率很高的重载制动系统,因而会导致快速磨损。由于需要快速制动,摩擦功会在短时间内转化为热量,导致摩擦副的温度迅速升高,闪点温度可高达1 280 ℃[36]。所以在研究摩擦副材料抗磨性能的同时,高温下的稳定性和热衰退性能也是必须考虑的重要指标。有机石棉在高温下会发生热衰退现象并导致刹车块的磨损量迅速增加,是刹车块磨损的主要形式。刹车系统的工作环境恶劣,刹车盘需要承受大载荷、高温和剧烈摩擦运动,研究表明刹车盘的失效形式主要有3种[37]。

1)制动过程中产生的高温使得刹车盘表面材料在空气中迅速氧化。

2)大载荷制动时产生的剧烈摩擦会引起刹车盘的摩擦损伤。

3)频繁制动造成的疲劳及热疲劳。

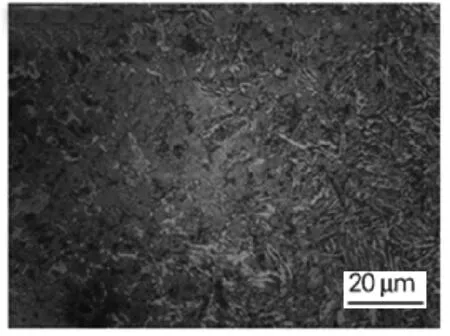

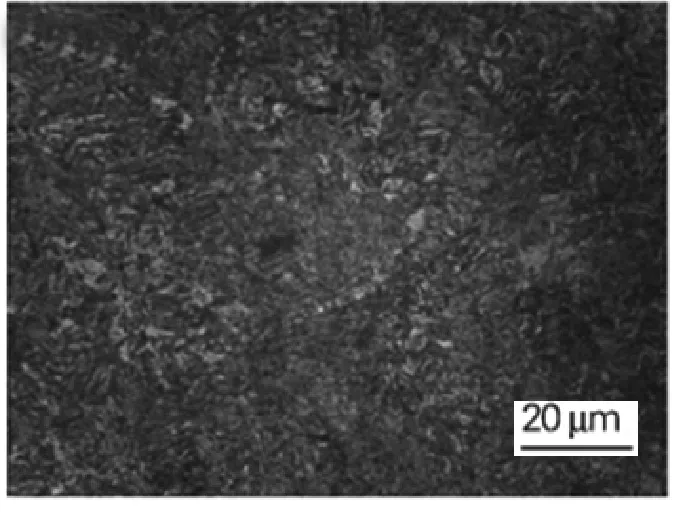

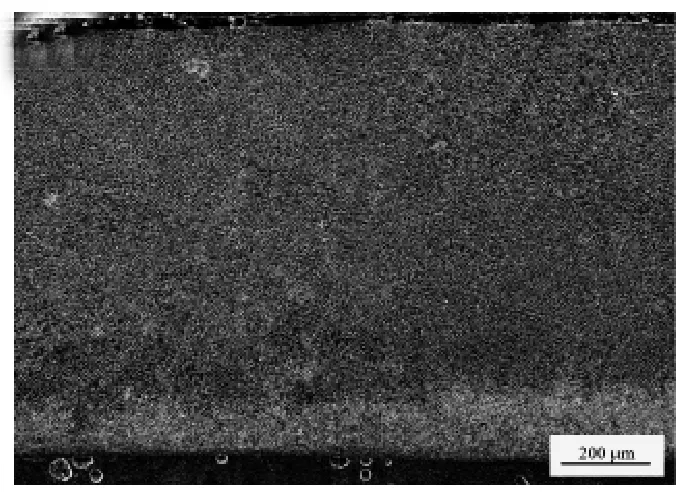

针对刹车系统存在的问题,在过去几年里研究人员把重点放在了开发新型的耐高温抗磨材料方面。针对有机石棉的热衰退效应,中国石油大学开发了新型无石棉摩擦材料[39-40]。研制得到的新材料表现出了良好的变温摩擦特性和高温抗热衰退性能,在高温条件下仍能保持较稳定的摩擦因数。另一种摩擦块设计方法是含丁腈橡胶的复合材料[41]。这种材料具有稳定的摩擦因素且磨损率低,在降低成本的同时延长了使用寿命。对于刹车盘快速磨损的问题,张显量等[38]对热处理工艺进行改进,采用了感应淬火的方法,淬火后试样的表层淬硬层中马氏体更为细小且残余奥氏体含量相对也较少(如图10),降低了材料的磨损率。采用表面堆焊工艺,使用多种元素对基底材料进行强化,可有效提高堆焊金属的抗氧化能力、硬度及抗磨损性能[40,42]。激光熔覆技术可以在钢表面产生Fe基涂层和含 Cr3C2的Fe基合金复合涂层(如图11),试验结果表面所得的涂层具有高硬度,可有效抵抗磨损[37]。新材料有效地提高了刹车块和刹车盘的抗磨和热稳定性能,使得制动更为可靠,延长了刹车系统的使用寿命。

a 常规淬火

b 感应淬火的淬硬层

c 感应淬火的过渡层

d 感应淬火的芯部

a 低倍组织

b 界面组织

c 中部组织

d 近表层组织

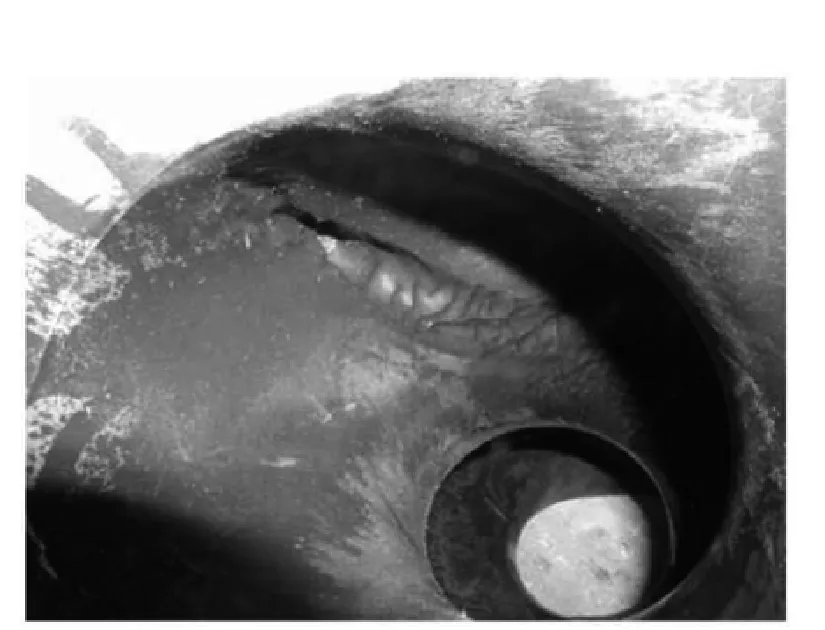

4 螺杆泵的减磨抗磨损研究

螺杆泵采油法是目前油气田中普遍应用的油气采集方法。螺杆泵是一种容积式泵,主体由金属转子和橡胶定子两部分组成。转子与定子内表面接触并形成密封腔,转子转动时沿着定子内表面滚动并驱使腔内油气介质向前移动,起到油气输送的作用。螺杆泵可以实现气液、固液混输,因此在油气采集中广泛使用。由于定子与转子之间是过盈配合,接触面存在较大的接触压力,相对运动过程中会造成摩擦副的磨损。实际工作中,由于橡胶和金属的强度差距较大,橡胶的磨损是螺杆泵失效的主要原因,图12表示了橡胶的主要磨损形式。因此,加强定子与转子间的摩擦学行为研究,建立定子的磨损失效机制,可以为改善摩擦副设计提供必要信息。也是提升螺杆泵工作效率和寿命,提高经济效益的理论基础。

a 化学磨损

b 固形物引起的磨损

c 弹性体裂纹

d 粘着磨损

大量的研究证明,定子的磨损是多种机制耦合的结果[44]。转子的连续转动使橡胶表面不停地受到挤压,长期的收缩和反弹会导致橡胶的疲劳磨损。原油中一般都含有一定量的砂粒,在转动过程中砂粒将不可避免地进入橡胶和金属间的接触区,高硬度的砂粒会导致橡胶的磨粒磨损[45]。当油量不足时,定子与转子之间的摩擦可能会由于缺少润滑剂而变为干摩擦。干摩擦会产生大量的热,局部的高温会将橡胶表面和金属熔焊在一起,诱发粘着磨损。除了这些常规的磨损机制以外,原油内可能包含腐蚀性的化学物质,长期作用下可能会导致橡胶或者金属性质发生变化,使磨损形式发生转变[43]。

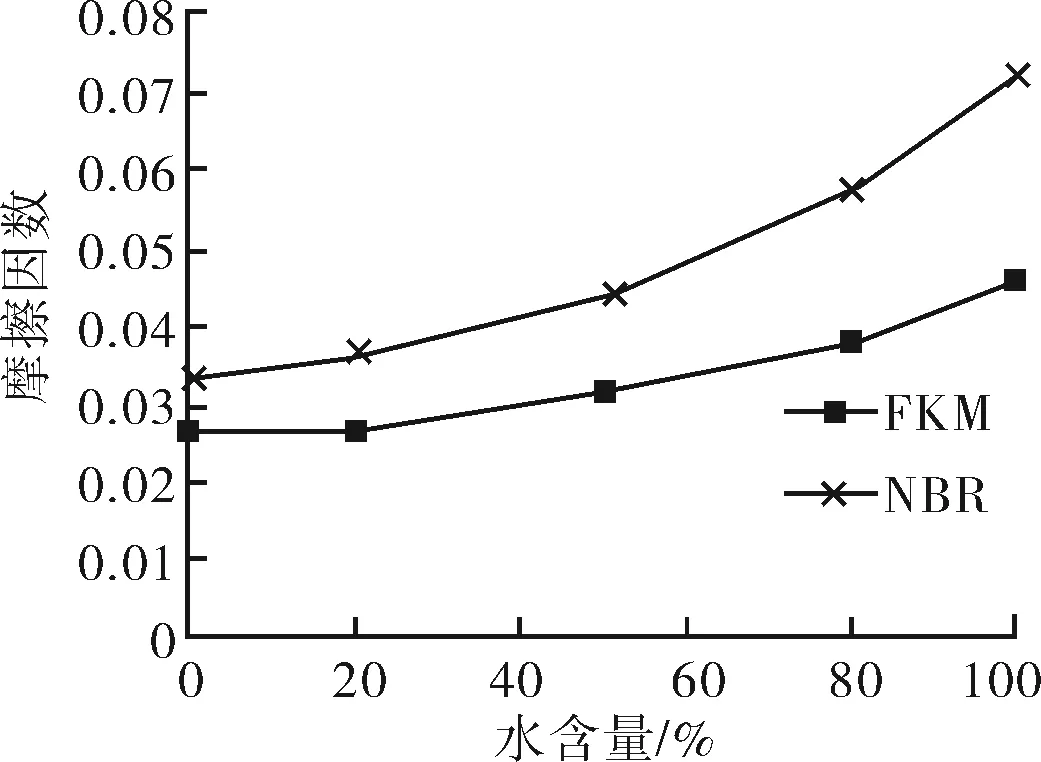

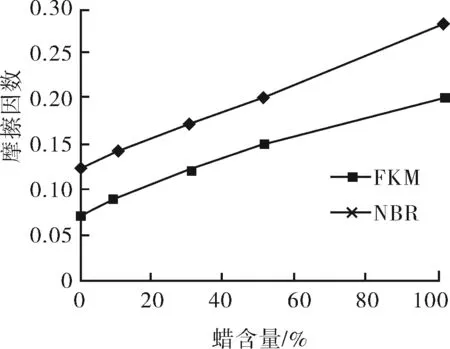

针对定子橡胶磨损严重的问题,研究人员从多个角度入手进行分析,为改进定子橡胶和转子金属摩擦副设计提供了大量信息。林浩等[46]发现当油的含蜡量不同时,不同类型的橡胶的磨损量差异巨大。同样,原油中的含水量也对磨损机制产生重大影响。霍绪尧等[47]研究了石油中不同含水、含蜡量条件下橡胶(NBR丁晴橡胶,FKM氟橡胶)的磨损情况。结果表明随着石油中水和蜡的含量增加,橡胶的摩擦也随之增加,如图13~14所示。当含水量大于26%时,摩擦副之间的介质以水包油为主,润滑膜主要是水膜,橡胶磨损形式是磨粒磨损和侵蚀磨损;若含水量小于26%,介质以油包水为主,润滑膜是油膜,橡胶的磨损主要是疲劳磨损[47]。因此,针对原油本身性质采用合适的橡胶材料是降低磨损的有效方法。通过流体力学理论计算,以介质黏度、压力和转子转速为参数,可以对转子与定子间的间隙进行优化设计,使得功耗最小,提高经济效益[48]。

图13 不同含水量条件下橡胶的摩擦因数[47]

图14 不同含蜡量条件下橡胶的摩擦因数[47]

5 结论

1)随着工作环境日益恶劣,大量钻采装备受到磨损快、寿命短的问题困扰,需对其磨损原理进行研究并进行优化设计,以提高设备的可靠性和寿命。本文综述了相关研究内容,以帮助相关学者做进一步研究。

2)井下工况复杂,多种要素共同作用造成了装备的磨损和失效。研究者们对多个要素的协同作用认识不够全面,对摩擦过程中材料表面发生的变化缺乏认识,对完整磨损过程的理解尚不充分,无法建立符合实际情况的物理模型。

3)由于石油行业的工程性比较强,加上具体问题的复杂性和多样性,通常只针对一个具体问题进行研究,导致研究的连续性和系统性不够完善。

4)钻采装备在石油天然气勘探开发中的作用日益明显,有必要更深入了解油气钻采装备的磨损机理和失效规律,增加可靠性和延长寿命。

[1]曲冠政,曲大伟,郭瑞,等.PDC 钻头复合片磨损速度模型研究[J].复杂油气藏,2013,6(1):62-64.

[2]崔露,马良,徐明磊,等.牛东区块超深井个性化 PDC 钻头优选设计与应用[J].中国石油和化工标准与质量,2014(4):55-57.

[3]Xiao H,Sinyukov A M,He X,et al.Silicon-oxide-assisted wear of a diamond-containing composite[J].Journal of Applied Physics,2013,114(22):223505.

[4]张辉,蔡文军,吴仲华.PDC 钻头防失速工具在复杂地层中的应用[J].石油矿场机械,2014,43(6):45-48.

[5]窦同伟,孙景涛,陈淑芹,等.新港 1 井地层可钻性与 PDC 钻头个性化设计及应用[J].中国石油和化工标准与质量,2013(8):138-140.

[6]高科,李梦,董博,等.仿生耦合聚晶金刚石复合片钻头[J].石油勘探与开发,2014,41(4):485-489.

[7]林双平,郑梅,李春元,等.聚晶金刚石复合体的发展现状与展望[J].超硬材料工程,2013,25(5):37-41.

[8]王家骏,邹德永,杨光,等.PDC 切削齿与岩石相互作用模型[J].中国石油大学学报:自然科学版,2014,38(4):104-109.

[9]杨顺辉,武好杰,牛成成,等.特种孕镶块加强 PDC 钻头的研制与试验[J].石油钻探技术,2014,42(6):111-114

[10]孙友宏,高科,张丽君,等.耦合仿生孕镶金刚石钻头高效耐磨机理[J].吉林大学学报:地球科学版,2012,42(3):220-225.

[11]孙浩玉,温林荣,李德庆.小井眼水力压耗计算探讨[J].石油机械,2011,39(10):49-52.

[12]陈修平,邹德永.PDC 钻头泥页岩地层钻进泥包机理及对策研究进展[J].天然气工业,2014,34(2):87-91.

[13]邹芹,王明智,王艳辉.纳米金刚石的性能与应用前景[J].金刚石与磨料磨具工程,2003,134(2):54-58.

[14]Mukhopadhyay A,Basu B.Recent developments on WC-based bulk composites[J].Journal of Materials Science,2011,46(3):571-589.

[15]Ou X,Xiao D,Shen T,et al.Characterization and preparation of ultra-fine grained WC-Co alloys with minor La-additions[J].International Journal of Refractory Metals and Hard Materials,2012,31:266-273.

[16]Rong H,Peng Z,Ren X,et al.Ultrafine WC-Ni cemented carbides fabricated by spark plasma sintering[J].Materials Science and Engineering:A,2012(532):543-547.

[17]Beste U,Jacobson S.A new view of the deterioration and wear of WC/Co cemented carbide rock drill buttons[J].Wear,2008,264(11):1129-1141.

[18]Correa E,Santos J,Klein A.Microstructure and mechanical properties of WC Ni-Si based cemented carbides developed by powder metallurgy[J].International Journal of Refractory Metals and Hard Materials,2010,28(5):572-575.

[19]Ren X,Miao H,Peng Z.A review of cemented carbides for rock drilling:an old but still tough challenge in geo-engineering[J].International Journal of Refractory Metals and Hard Materials,2013(39):61-77.

[20]王国荣,郑家伟,亢旗军.牙轮钻头滑动轴承失效分析[J].润滑与密封,2006,31(10):22-24.

[21]王国荣,钟林,杨昌海,等.牙轮钻头轴承单元试件的摩擦磨损性能[J].润滑与密封,2013,38(3):14-18.

[22]张向东,陈家庆,孟波,等.牙轮钻头空心圆柱滚子接触状况的有限元数值模拟[J].机械强度,2010,32(2):280-285.

[23]韩传军,张杰,蒋光强,等.牙轮钻头空心滚滑复合轴承的设计[J].天然气工业,2013,33(3):53-58.

[24]黄蕾蕾,薛启龙.国外钻头技术新进展[J].石油机械,2010,38(4):73-76.

[25]宿福利,高见,李洪林,等.TiN/TiSiN 复合涂层显微结构与力学性能研究[J].工具技术,2012,45(12):39-43.

[26]何欢.井下套管摩擦磨损研究概述[J].河南科技,2014(1):56-56.

[27]王卫华,储胜利,樊建春.深井和超深井套管磨损研究现状及发展趋势[J].石油机械,2006,34(12):58-61.

[28]于会媛,张来斌,樊建春.深井 超深井中套管磨损机理及试验研究发展综述[J].石油矿场机械,2006,35(4):4-7.

[29]赵波.钻杆接头防磨材料摩擦磨损特性研究[D].北京:中国石油大学(北京),2014.

[30]储胜利,张来斌,樊建春,等.基于钻杆检测的套管磨损监测技术研究与试验[J].石油机械,2013,41(6):24-27.

[31]张静,樊建春,温东,等.磨损套管应力集中系数的有限元分析[J].润滑与密封,2010,35(7):28-29.

[32]张海山,张凯敏,宫吉泽,等.不同类型扶正器对水平井下套管摩阻的影响研究[J].钻采工艺,2014,37(3):22-25.

[33]吴建忠.套管防磨技术在西南深井中的应用研究[J].石油矿场机械,2014,43(1):84-87.

[34]陶瑞东,尤军,许京国,等.套管防磨技术在新港 1 井的应用[J].石油矿场机械,2014,43(5):85-88.

[35]赵鸽,梁冠民,康永田,等.石油钻机盘式刹车系统优化的理论探讨[J].西部探矿工程,2010,22(9):73-76.

[36]王新华,张嗣伟,樊启蕴.石油钻机盘式刹车副材料选配的试验研究[J].摩擦学学报,2002,22(3):197-201.

[37]陆萍萍,王勇,韩彬,等.深井钻机刹车盘激光熔覆铁基涂层的组织与摩擦磨损性能[J].中国表面工程,2010,23(1):92-96.

[38]张显亮,陈荣发,薛明晋,等.石油钻机绞车刹车鼓中频感应淬火摩擦性能研究[J].石油矿场机械,2012,41(3):55-58.

[39]王新华,张嗣伟,王德国.石油钻机盘式刹车副材料的摩擦磨损性能研究[J].润滑与密封,2008,33(12):5-8.

[40]王新华,张嗣伟,王德国.石油钻机盘式刹车块材料的磨损机制研究[J].润滑与密封,2008,33(2):5-8.

[41]林荣会,孙夕香,王丰元,等.石油钻机用新型刹车块的开发[J].机械工程材料,2012,35(12):77-80.

[42]李科,陈辉,朱腾辉.一种新型耐高温表面复合层的研制[J].材料科学与工程学报,2011,29(1):112-116.

[43]聂瑞.采油螺杆泵定子橡胶磨损检测方法研究[D].沈阳:沈阳工业大学,2012.

[44]吕晓仁,何恩球,罗旋,等.基于摩擦学系统理论的采油螺杆泵定子橡胶磨损分析[J].润滑与密封,2013,38(10):87-90.

[45]王哲,王世杰,王晨旭,等.采油螺杆泵定子橡胶的磨粒侵蚀磨损机理[J].沈阳工业大学学报,2014(4):1-5.

[46]林浩.螺杆泵内原油介质的流动特性及其含蜡量对定子磨损的影响[D].沈阳:沈阳工业大学,2012.

[47]霍绪尧.石油中水含量对采油螺杆泵定子橡胶磨损性能的影响[D].沈阳:沈阳工业大学,2012.

[48]单玉霞,王兆伍,郑梅生,等.三螺杆泵螺杆与衬套最优间隙的理论研究[J].流体机械,2012,39(11):28-31.

Recent Advances in Friction Reduction and Anti-wear Technology of Four Kinds of Equipment in Oil and Gas Exploration

TAN Kaiwen,XIAO Huaping,LIU Shuhai

(College of Mechanical and Transportation Engineering,China University of Petroleum (Beijing),Beijing 102249,China)

In order to improve performance and increase service life of equipment in oil and gas exploration,to study their friction and wear is necessary.In the investigation of tribological behavior of the equipments and tools,the synergic effect of harsh environment,complex conditions and properties of the material have to be considered.Study of the wear mechanism by simulating the featured conditions during oil and gas exploration establishes the theoretical foundation to reduce wear and increase service life of those equipments.In this review,recent advances in tribological study of four key equipments,namely,drilling bit,casing pipeline,drilling winch brake and screw pump,are summarized.Current problems and potential solutions are discussed,as well.

bit;casing;drawworks brake;screw pump;abrasion resistance

1001-3482(2016)05-0102-09

2015-11-18

国家国际科技合作专项项目(2012DFR70160);中国石油大学(北京)科研基金资助(2462014YJRC049,2462015YQ0401,2462015YQ0403)

谭凯文(1992-),男,四川泸州人,硕士研究生,主要从事石油与天然气装备设计研究,E-mail:349461391@qq.com。

TE9

A

10.3969/j.issn.1001-3482.2016.05.022