XJ600YZ型全自动油管地面卧排系统设计

2016-09-05古仁龙王运安张金鹏刘凯泉

古仁龙,王运安,刘 睿,刘 东,李 涛,张金鹏,刘凯泉

(山东胜利石油装备产业技术研究院,山东 东营 257100)

XJ600YZ型全自动油管地面卧排系统设计

古仁龙,王运安,刘睿,刘东,李涛,张金鹏,刘凯泉

(山东胜利石油装备产业技术研究院,山东 东营 257100)

以往油田在进行修井作业时,需要人工完成倒换和搬运吊卡、摘挂吊环、拉排油管等工作,存在劳动强度大、工作环境恶劣等问题,还存在安全隐患。设计了XJ600YZ型全自动油管地面卧排系统,与全自动智能液压修井机配套使用。该系统主要由单根翻管装置、单根排管装置和单根摆管装置等组成,改变了传统依靠人工拉排油管的修井工艺,实现了油管由井口至地面的全自动排放,减轻了工人劳动强度。操作人员远离油管,改善了作业环境、提高了作业安全性。整套系统安装在底盘车上,随修井作业车运移,减少了装拆时间,降低了生产成本。

修井作业;油管;排列;自动化

我国每年需要进行10万多次修井作业,其中的85%属于小修作业[1]。目前的修井作业大多需要人工来完成,自动化水平低,工人劳动强度大,且容易发生安全事故。研制了XJ600YZ型全自动油管地面卧排系统,该系统是多功能全自动智能液压修井机的组成部分,安装在修井作业车上,可随车运移,能够实现自动化操作,极大地减轻了工人的劳动强度,提高了修井作业效率和安全性。本文介绍了该系统的结构、控制方式和作业流程等。

1 修井作业装置的发展现状

1.1国内发展现状

国内修井起下作业的机械化比过去有了很大的进步。例如,拆装搬运已实现了吊、装、运的一体化。在起下作业方面也有了我国自己设计的液压油管钳、油管扶正器和自动吊卡等。这些机械化配套设备和装置的出现,对提高油管起下作业效率,减轻工人劳动强度起到了较好的作用。

但是,在起下油管作业中,油管的排放大部分仍然停留在人力排放的施工模式上,作业方式较落后,劳动强度大,工人作业效率低[2]。因此,要想从根本上、高起点的实现修井起下作业的自动化,必须完善修井作业装置的排管系统。

1.2国外发展现状

国外对修井机的机械化作业装置的研究较早,在20世纪50年代就推广应用各种机械化修井装置,目前已经具备了一定的规模[3]。国外修井机研发注重提高油管的起下速度和设备移运、安装速度,提高自动化水平。其中,液压修井机可显著减轻工人劳动强度,提高自动化水平,意大利Soilmec公司的液压修井机每班用工2~3人。加拿大Kremco公司的液压排管机械可显著提高排管的效率。另外,动力水龙头、动力油管钳、动力卡盘、液压转盘的使用也越来越普遍[4]。

2 修井作业实现自动化排管的难点

要实现油管的自动化排放,主要存在以下难点[1]:

1)油管排放动作复杂。排管动作越复杂,需要的机械结构越复杂。对于地面卧式排放,首先需要将油管从井口竖直位置转换为水平位置,然后在水平方向上将油管输送到指定位置,并且要求该动作可逆,以便于在修井工作完成后进行下油管作业。对于立式排放,虽然省去了从竖直位置到水平位置的转换动作,简化了运动轨迹,但是将油管从井口运移到指梁的指定位置需要精确控制。

2)油管长度规格不定。油管的长度尺寸不同,这就要求设备适应油管每一次循环动作定位与复位的随机性。

3)作业环境恶劣。野外作业环境恶劣,而且绝大多数井场的地势和路况都不尽相同,很难做到所研制的设备既能完成规定的排管动作,又能够适应不同井场环境的苛刻要求。

4)成本太高。自动化控制必然要增加设备成本,尤其是选购国外液压、电控元器件。

3 全自动油管地面卧排系统的设计方案

本文在全面分析国内外现有修井排管系统的基础上,提出了一种全自动油管地面卧排系统设计方案。该系统安装在底盘车上,与主车配套使用,可以实现对油管的自动夹持、旋转和平移,并可实现油管在井口和地面油管桥之间的移运、定位、排放、储运等功能。

3.1总体结构和功能

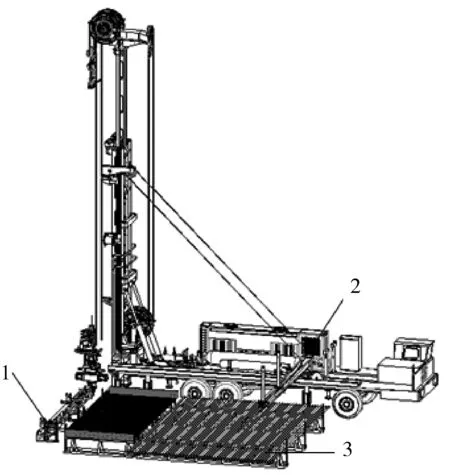

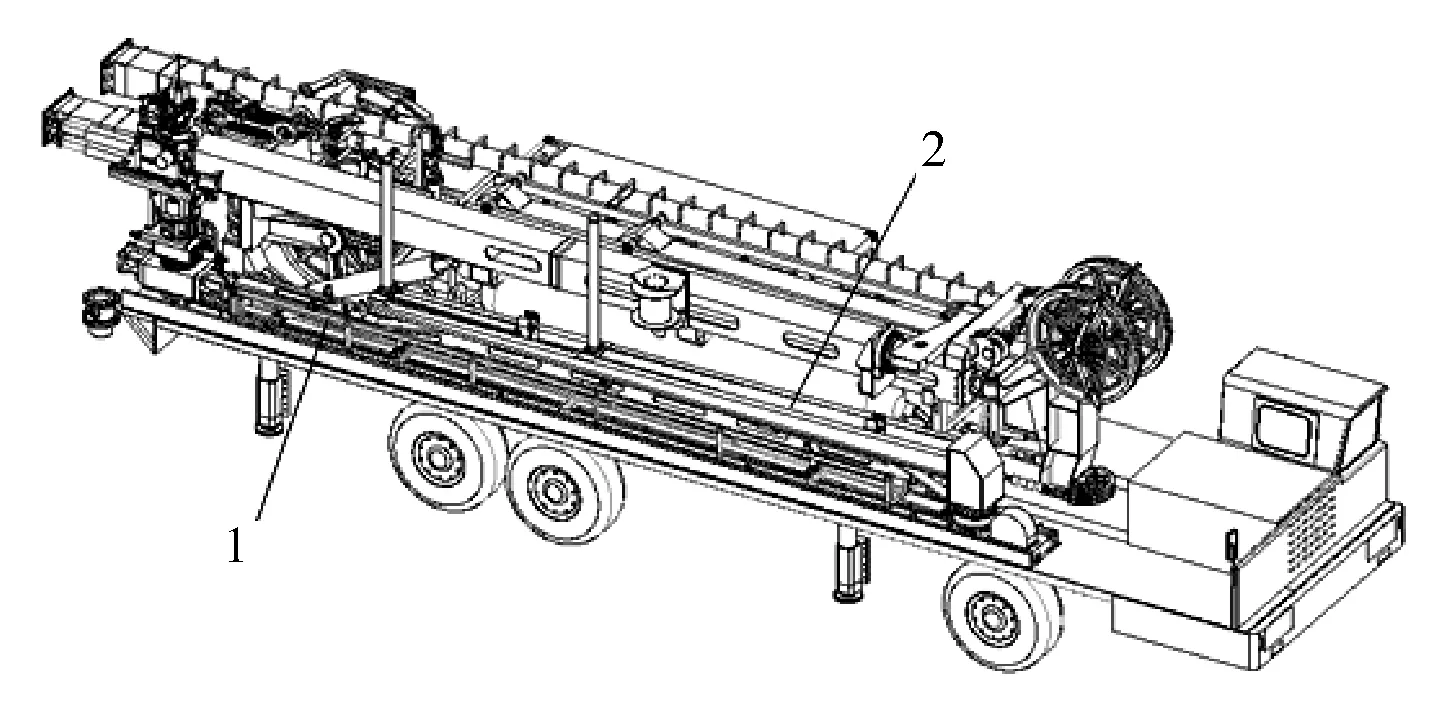

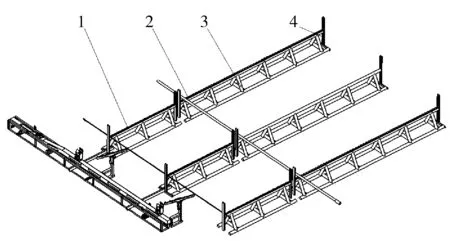

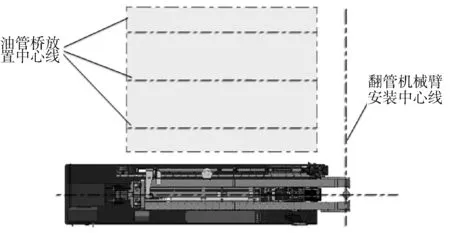

全自动油管地面卧排系统主要由单根翻管装置,单根排管装置和管柱摆放装置组成,如图1所示。整套系统安装在底盘车上,与主车配套使用。其中,单根翻管装置主要功能是完成井口与水平地面之间油管的夹持和排放,单根排管装置的主要功能是将油管排放到油管桥上,管柱摆放装置配合单根排管装置将油管排放到指定位置。从运输状态到工作状态时,由单根排管系统将单根翻管系统吊到地面。从工作状态到运输状态时,单根排管系统将单根翻管系统吊到车上。整体随车移动,提高了修井机的机动性能,如图2所示。

1—单根翻管装置;2—单根排管装置;3—管柱摆放装置。

1—单根翻管装置;2—单根排管装置。

3.2单根翻管装置及拔管装置

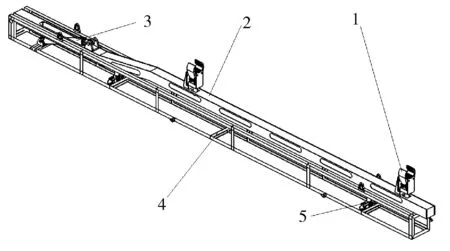

单根翻管装置主要由起升油缸、翻管机械臂底架、翻管机械臂、翻管机械手、底部万向轮、勾手伸缩油缸、勾手、翻转油缸、勾手支架、机械限位装置等组成,如图3所示。图3中起升油缸、翻管机械臂底架、翻管机械臂、翻管机械手、底部万向轮组成翻管装置,主要负责将油管从井口翻转到地面。翻管机械手的主要作用是抓取油管,起升油缸可完成机械臂竖直状态与水平状态之间的转换。

1—翻管机械手;2—翻管机械臂;3—起升油缸;4—翻管机械臂底架;5—底部万向轮。

图4中勾手伸缩油缸、勾手、翻转油缸、勾手支架、机械限位装置组成拨管装置。拨管装置是翻管装置与排管机构之间的桥梁,完成油管在两机构之间的传递。拨管装置中,机械臂底架与勾手支架铰接,使两套装置固定在一起。勾手与勾手支架和翻转油缸铰接,以便完成油管在单根翻管装置与单根排管装置之间的位置转换。勾手伸缩油缸与勾手可伸缩部分铰接,作用是完成勾手的伸缩,给单根翻管系统的翻转让位。机械限位装置起限位作用。其中,翻转油缸可调节勾手完成取管或送管,勾手伸缩油缸的作用是当油管送至翻管装置时及时收回,以便让出位置,使翻管装置进行下一步动作。勾手支架和翻管机械臂底架可自由拆卸,方便运输。

1—翻管机械手;2—翻管机械臂;3—起升油缸;4—翻管机械臂底架;5—底部万向轮;6—勾手支架;7—翻转油缸;8—机械限位装置;9—勾手伸缩油缸;10—勾手。

3.3单根排管装置

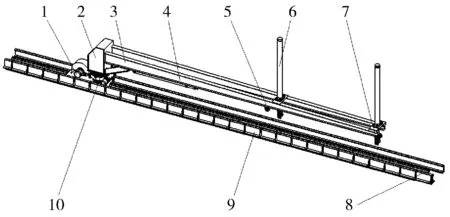

单根排管装置主要由导轨、立柱、排管机械臂、翻管机构起吊油缸、机械手高度调整油缸、排管机械手、定滑轮、回转驱动装置和液压马达等组成,如图5所示。翻管机构起吊油缸与排管机械臂铰接,定滑轮焊接在排管机械臂上,两机构配合完成单根翻管系统的起吊。回转驱动装置负责完成排管机械臂整体的旋转运动,完成排管机械臂运输状态与工作状态之间的转换。液压马达、齿轮、齿条组成动力驱动系统,为小车在导轨内的运动提供动力,可将油管准确排放到指定位置。该系统固定在底盘车上,并可将单根翻管系统由主车上吊装到地面或由地面吊装到主车上。

1—液压马达;2—立柱;3—排管机械臂;4—翻管机构起吊油缸;5—定滑轮;6—机械手高度调整油缸;7—排管机械手;8—齿条;9—导轨;10—回转驱动装置。

3.4管柱摆放装置

管柱摆放装置主要由抽油杆摆放隔断、油管摆放隔断、常规油管桥和隔断固定装置等组成,如图6所示。其中,常规油管桥平放在地面上,隔断固定装置与油管桥焊接在一起,油管/杆隔断与隔断固定装置过盈连接。

1—抽油杆摆放隔断;2—油管摆放隔断;3—常规油管桥;4—隔断固定装置。

在修井作业之前需将车辆调平,而后将油管桥放平,放在指定位置,如图7所示。

图7 油管桥摆放位置示意

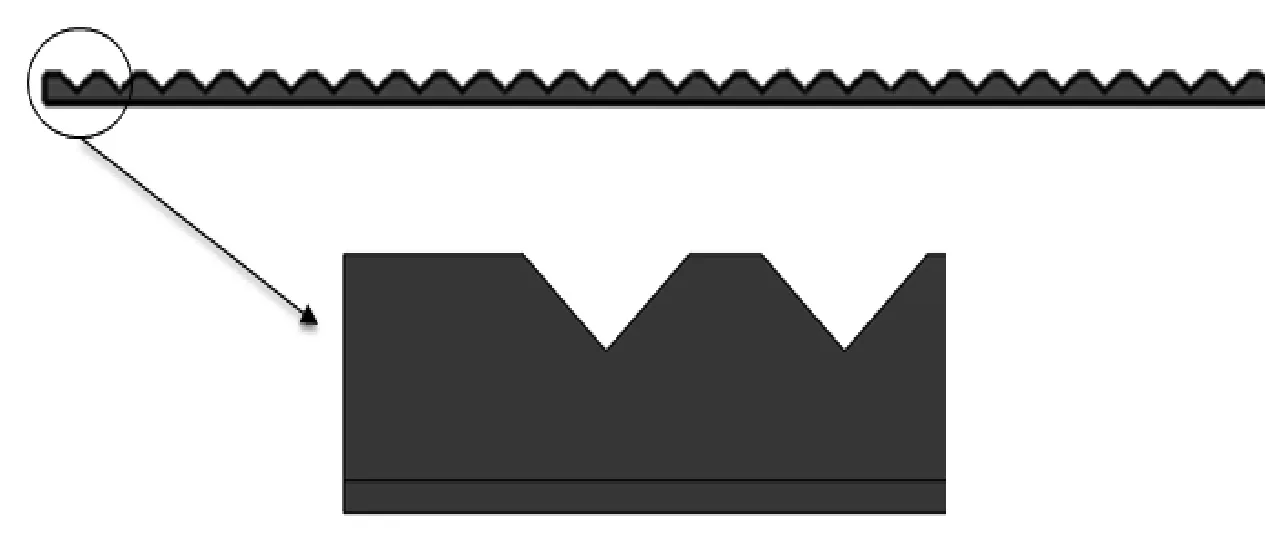

为了配合自动化作业的需要,该系统采用以钢板改造切割而成的隔断来存储油管和抽油杆,分别满足73~87 mm的油管排放,以及16~25 mm抽油杆排放,并保证层与层之间不会因为槽口太浅而导致油管滚动。油管摆放隔断如图8所示。

图8 油管摆放隔断结构

3.5电控系统

自动化的实现依赖相关指令的自动输入,为此该系统安装了行程开关、编码器、位移传感器等各类检测装置,控制器接收传感器反馈信号,输出开关信号控制逻辑插装阀组的动作顺序。

采用EPEC2023型控制器,可以按照需求自定义各个端口。同时,还有耐高温、防水、耐潮的特点,非常适合石油类作业环境,能够在恶劣环境下正常使用。

采用国际上应用最广泛的CAN总线技术,兼容性强,可以方便地将数据传入总控制箱,从而进行数据处理。

该系统的所有动作除了可在主控制台上操作完成,还可实现离线操作。

4 主要技术参数

适用油管外径

73~89 mm

适用抽油杆外径

16~25 mm

适用井深

3 000 m

占地面积

8 m×12 m

排管机构悬臂平移速度

0.5 m/s

摆放单根最长时间

15 s

单根翻管装置送管最长时间

11.5 s

质量

2 t

5 工作过程

以将油管从井口位置排放到油管桥上的作业过程为例。

5.1准备工作

1)修井机到位。

2)修井机位置确定之后,支腿油缸伸出对车身进行调平。

3)车身调平之后,井架开始起升;起升到位之后井架支腿下落至地面;井架上的小吊臂将井口设备从车体吊装到井口上。

4)完成井口设备吊装等各种修井作业准备流程后,排管机械臂吊着单根翻管系统旋转90°,使排管机械臂与底盘车侧面垂直。

5.2起油管工况

1)排管机械臂旋转到位后,液压马达驱动排管机械臂沿导轨从车头方向移动到车尾处。

2)排管机械臂移动到车尾部到位后,排管机械臂起吊油缸伸出,使得翻管机械装置慢慢下落至地面。

3)翻管机构底部安装有万向轮,翻管机构落至地面后,人工推动其至井口位置。

4)单根翻管系统定位后,安装拨管装置;放置抽油杆桥以及油管桥。

5)油管桥调平之后,在油管桥上安装 油管/杆摆放隔断。

6)单根翻管机械臂开始起升。

7)单根翻管机械臂起升到位,机械手抓住井口的管柱,收到确认信号后,单根翻管机械臂开始回落直至单根机械臂回落到位。

8)翻管机械臂回落到最低点以后,拨管装置准备动作,拨管装置一边勾手伸出,勾手勾住油管后继续上升直至水平位置高于翻管机械手。

9)油杆下落到拨管器另一端,勾手开始回收,排管机构取走油管后翻转油缸回收,返回初始位置。

10)排管机械臂由液压马达驱动移动到靠近井口端,调整油缸控制排管机械手下放,抓取位于拨管装置里的管柱。

11)机械手抓取油管后排管机械手伸缩油缸动作使油管上提,排管机械臂准备向车头方向平移。

12)液压马达控制排管机械臂到达指定位置后,排管机械手伸缩油缸控制排管机械手下放。

13)机械手松开,将油管放到油管桥的凹槽里。

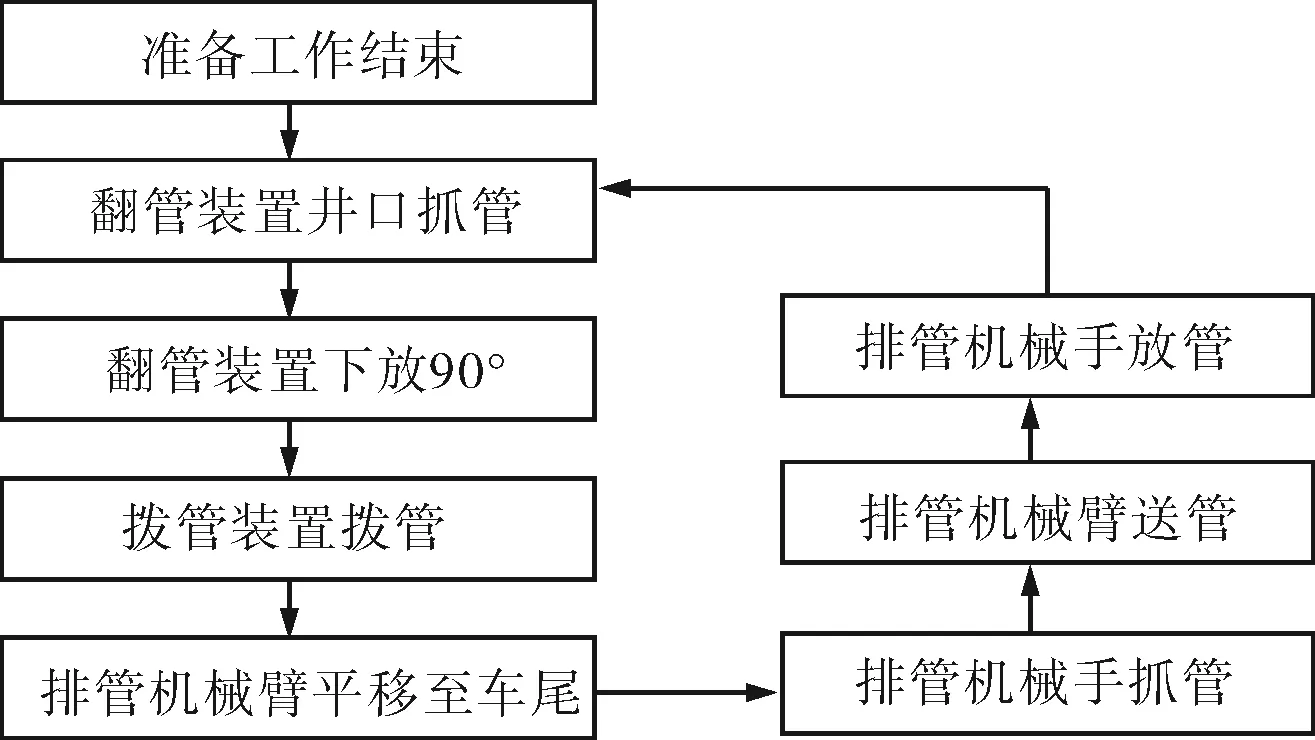

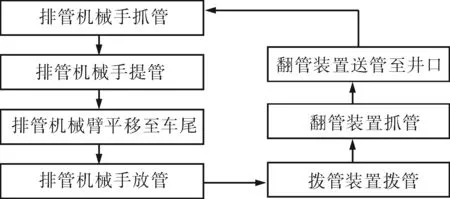

其作业流程如图11所示。

图11 起油管工作流程图

逆过程操作上述步骤,即可实现将油管从油管桥上运移到井口位置的作业过程。工作流程如图12所示。

图12 下油管工作流程图

6 结论

1)研制的XJ600YZ型全自动油管地面卧排系统安装在底盘车上,运移性能好,减少了拆装时间,节约了作业成本,提高了作业效率。

2)整套排管系统可实现全自动化操作,极大地减轻了工人的劳动强度,提高了修井作业的安全性。

3)该套排管系统采用全液压控制,节能,安全,环保,符合现代化修井作业要求。

[1]王岩.新型修井作业油管移运自动化系统设计与仿真[D].东北石油大学,2011.

[2]崔旭明,何富军,谭云,等.修井作业油管自动拉排机的结构与参数设计[J].石油机械,2002,30(9):14-16.

[3]常玉连,肖易萍,高胜,等.修井井口机械化自动化装置的研究进展[J].石油矿场机械,2008,37(5):62-67.

[4]张勇,刘欣. 国外石油修井机技术动态[J].石油机械,2003,31(特刊):160-164.

Design of Full-automatic Ground Tubing Handing System

GU Renlong,WANG Yunan,LIU Rui,LIU Dong,LI Tao,ZHANG Jinpeng,LIU Kaiquan

(Shandong Shengli Industrial Institute of Petroleum Equipment Technology,Dongying 257100,China)

In the current workover,the carrying and switching of elevator,the picking and hanging of rings,the pulling and discharging of tubing still require manual operation.However,these operations have many problems,including high labor intensity,poor working conditions and potential security hazard.The XJ600YZ full-automatic ground tubing handing system,as a supporting device of the automatic intelligent hydraulic workover rig,was designed.Composed of single tubing inversing device,racking device and locking device,this system not only transforms the conventional workover technology of pulling and discharging tubing relied on manpower,but also achieves automatic handing of tubing from wellhead to floor and consequently reduces the manual work intensity.Workers are far away from the tubing,and hence the working conditions and operating security are improved.Installed on the truck,this system can be transported following the workover rig,and therefore the installing time is saved and the production cost is reduced.

workover operation;tubing;handing;automation

1001-3482(2016)05-0053-05

2015-10-25

古仁龙(1985-),男,山东日照人,2008年毕业于山东科技大学机械设计制造及其自动化专业,现从事石油矿场设备的研究与设计工作,E-mail:gurl@keruigroup.com。

TE935.03

A

10.3969/j.issn.1001-3482.2016.05.011