宽幅钛带冷轧自动化控制系统的研究与应用

2016-09-05黄鑫

黄 鑫

(山东钢铁股份有限公司莱芜分公司自动化部,莱芜 271104)

宽幅钛带冷轧自动化控制系统的研究与应用

黄鑫

(山东钢铁股份有限公司莱芜分公司自动化部,莱芜 271104)

针对莱钢冷轧宽幅钛带存在的问题,本文对宽幅钛带的自动化控制系统进行了研究,实现了在线检测钛带厚度,完善了轧制过程中的AGC系统,优化了张力系统。经过现场应用,该技术在莱钢取得了很好的应用效果。

宽幅钛带 厚度 AGC系统 张力系统

引言

莱钢使用六辊轧机轧制钛带、65Mn等特殊合金材料。但是,因特殊合金材料测厚的合金补偿与钢有较大差距,测厚仪与特殊合金材料的实际厚度差距较大,导致试轧特殊合金材料只能采用恒轧制力模式,控制系统全部开环控制。由于钛带具有弹性大、塑性大、轧制力大的特点,因此只能预先控制好辊缝,减少辊缝倾斜干预,以保证轧件与轧线一致后进行生产。但通过人工调整操作,易导致试轧效果不好,出现断带、板型差等问题。由于厚度和板型精度是宽幅钛带材最主要的质量指标,所以其控制水平在很大程度上决定了钛带材的质量。厚度自动控制AGC和板型自动控制AFC作为现代轧机的最基本的控制手段,在改善钛带产品质量,使带材沿轧制方向上厚度均匀及平直度等方面具有重要作用。因此,冷轧宽幅钛带材轧制过程中,对自动控制系统有了更新更高的要求。

本文通过对测厚仪、AGC等系统进行适应性改造,开发测厚仪的合金补偿系数曲线,优化AGC系统、板型系统及张力系统的耦合参数,利用钛带轧制过程中合金补偿模型技术、AGC系统的功能拓展优化及张力系统的自适应技术,以满足当前钛带批量生产的要求,基本实现了钛带生产中厚度的自动控制。

1 在线测量设备测厚仪检测钛带厚度的实现

测厚仪钛合金补偿系数曲线模型的开发,可通过分析合金成分,优化合金代码算法模型,计算理论厚度补偿系数,完成规程的预设定。测量出样品板的机械厚度、对测厚仪作全量程标定、预吸收标定,温度补偿,计算出钛带的附加补偿系数;再根据计算的理论厚度补偿系数,与之叠加得出最终钛带的实际厚度补偿系数。

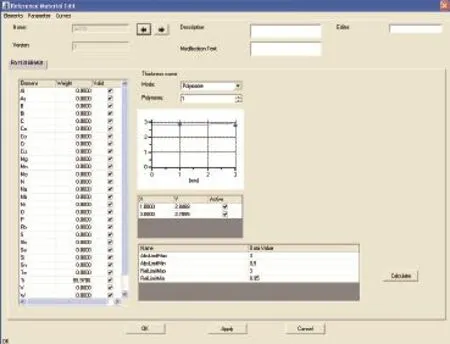

拟合曲线采用测建母表法,如图1所示。首先,制作待测钢种的厚度样板,并精确测量其厚度,再使用x射线测厚仪进行在线测量。如果合金样板实测厚度为x,不经合金补偿的x射线厚仪读数为XA,于是可得到对应合金吸收指数:AI=(XA,X)/X。该表由于是通过直线插法来计算任何厚度对应AI,所以厚度点应覆盖KV段整个厚度范围。

测厚仪较宽的测量范围一般被分成几个段,每个段对应一个固定的线管KV电压,较厚的厚度段对应高KV电压。x射线测厚仪在投入使用前必须进行一次在线标定,形成在线标定曲线。在线标定时,手动将覆盖整个测量范围的不同厚度规格且已知确厚度的外部标准样板(或组合)放置于在线位置(带材通过线高度位置)进行标定测量,然后由计算机记录不同厚度对应的x射线强度(Xn,In)。这里,Xn为不同样板实际,In为对应的探测器信号(已减去探测器原始信号)。每个KV段计算机将采样点使用多项式,采用曲线拟合的办法将其拟合成曲线,并记录多项式系数。于是,就建立了射线强度I和厚度x的函数关系。通过曲线拟合能够在一定程度上修正标准样板的厚度测量误差(主要是随机误差),从而保证测量精度。

图1 拟合曲线表

2 钛带轧制过程中AGC系统的优化完善

AGC系统优化主要可以完成厚度、速度检测滤波功、分段厚差分级、辊缝同步、压力环、位置环调节参数自学习自适应、压力环、位置环无扰切换等控制功能;实现反馈AGC控制、前馈AGC控制、秒流量AGC等控制系统。

本控制系统中,在秒流量AGC控制的基础上加入前馈AGC和监控AGC,开发了一种策略。该控制策略以秒流量AGC为控制核心部分,前馈AGC和监控AGC作为辅助。前馈AGC主要用来消除来料厚差的影响,监控AGC定期对秒流量AGC的控制效果进行修正,以消除轧辊磨损等因素对带材刃度偏差的影响,从而保证带材的厚制精度。在轧制过程中,随着轧制道次的增加,带材的硬度逐渐增大,压下效率逐渐减小,AGC的增益需要逐渐增大,以保证AGC系统的动态响应速度。为适应此硬度变化,根据测得的轧制力及带材压下率计算带材的硬度系数,用以修正AGC的增益。

3 钛带轧制过程中张力系统的优化

本系统在开卷机及卷曲机和轧辊之间设有独立的张力控制系统,以保证在整个机组稳速轧制阶段的张力稳定。张力轧制的主要作用是:防止带材跑偏;使带卷保持板形平直;降低轧件的变形抗力;适当调整冷轧机主电机负荷。系统采用直接张力和间接张力两种控制方式。在直接张力闭环故障时,自动切换到间接张力控制方式。在稳定轧制的基础上,可适当加大轧制张力,适当调整冷轧机主电机负荷,以防止带卷跑偏,降低轧件的变形抗力,从而使带卷保持板形平直。

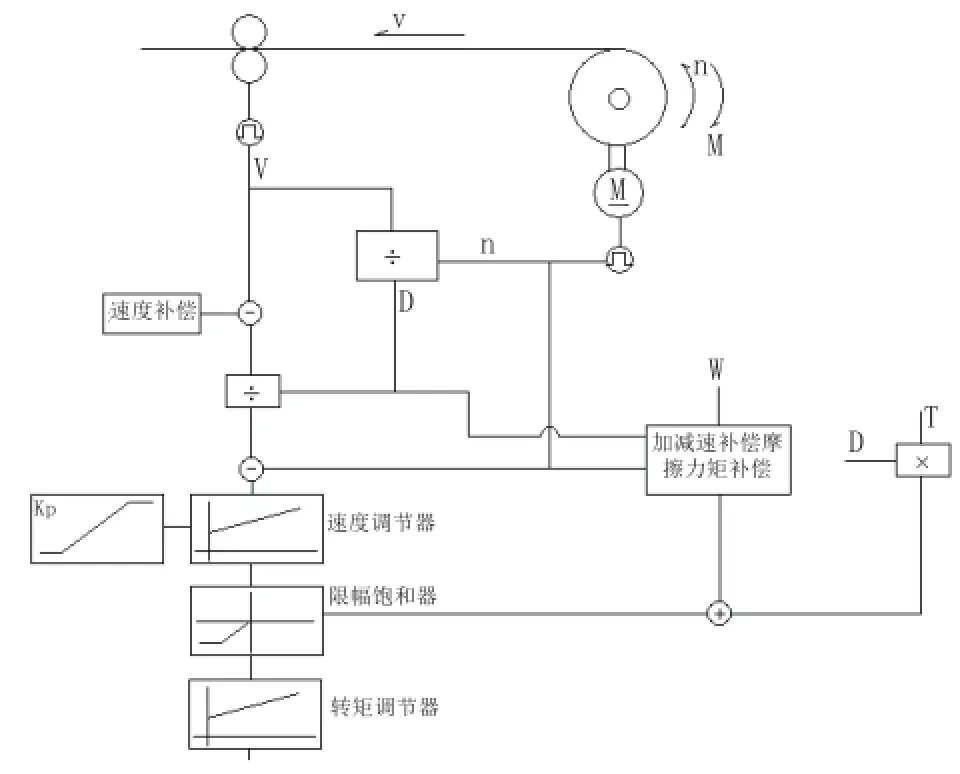

张力控制的模型见图2。

图2 张力控制模型图

张力轧制的核心技术是卷径计算与张力力矩、转动惯量的计算。张力模型中的卷径计算有2种方式,一种是线速度计算,另一种是厚度积分。该六辊轧机采用简单的线速度除以角速度的方式来计算卷径。处理卷径问题时,为避免带材在低速段造成较大的计算误差,该系统设置了线速度低限,超过该线速度再计算卷径。

张力控制模型中,对于闭环力矩极限控制,张力控制器对速度控制器的极限起作用,进而维护所需要的带张力。摩擦和惯性的补偿力矩是预设好的,其带有正确的标记,并被加在力矩极限的前面。使用这种控制原理,通过输入一个饱和的设定点来使速度控制器保持在力矩极限内。当选择闭环速度校正控制时,张力控制器影响速度控制器设定点系统在基本的速度控制器后,加入补偿力矩作为补充力矩设定点。

对于闭环张力控制的操作,控制器的增益可适应T400上的转动惯量变量,或是在传动整流器使用可参数化的多边曲线,在启动时使用自动优化程序来设定控制器。为了做到增益自适应,需要满的和空的卷筒的Kp值。本系统在卷曲率大于3时,才调试Kp适应,否则使用基本的设定。

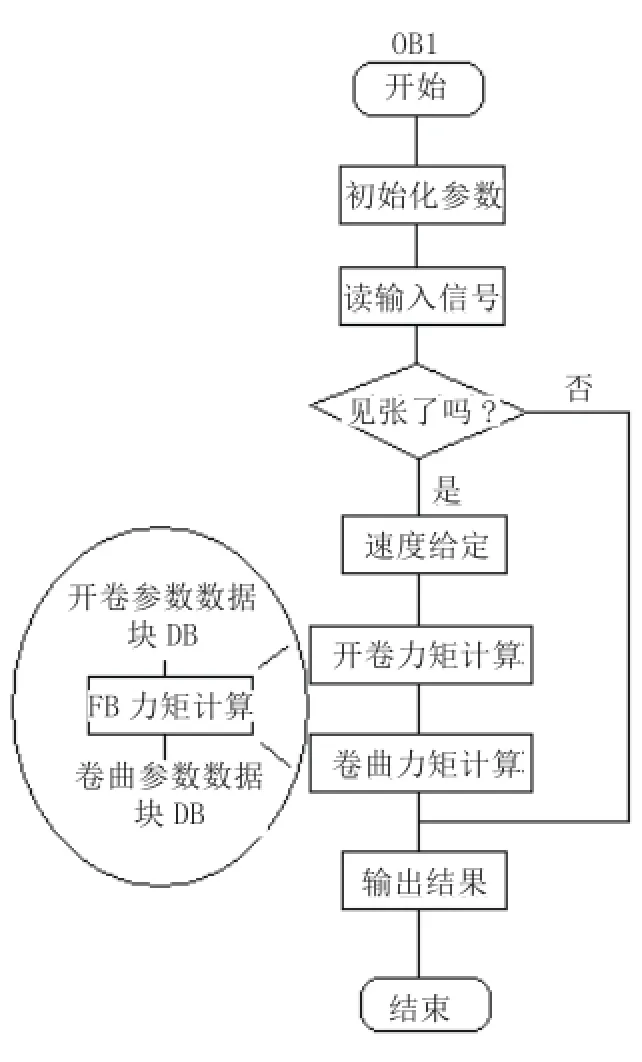

图3 力矩计算的程序框图一

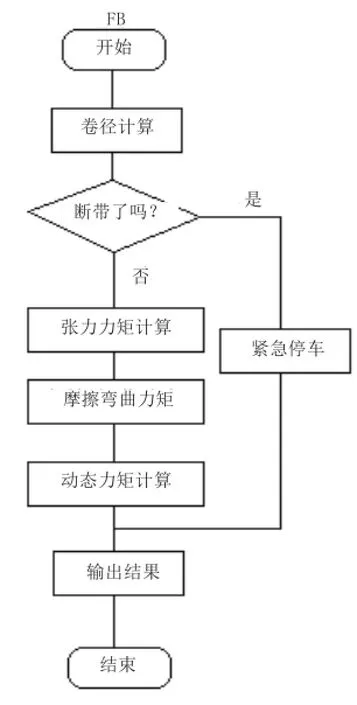

图4 力矩计算的程序框图二

系统用416CPU实现张力设定,动态力矩、补偿力矩、卷径计算等,主程序的程序框图如图3、图4所示。带材张力设定值由操作站自动预设定,操作人员也可以人工干预。

4 实施效果

该项目自主开发了特殊合金补偿模型,引入了附加系数曲线修正技术,拓宽了测厚仪的检测范围,实现了特殊轧制材料的精确检测。采用连续分段函数曲线控制的乳化液喷射技术,提高了轧辊分段喷液调温控制及板型的控制精度。

4.1成品纵向厚度偏差

在来料厚差梯度、带材的最大硬度差、带材的凸度和其他要求符合国家标准GB 709-88、GB 710-91、GB 912-89的前提下,轧制速度达到300~1200m/min范围后,对0.2~0.65不同规格的产品进行了现场检验,发现0.31~0.65的产品厚度纵向偏差能达到产品的±1%。

4.2自动化系统的利用率

经过连续720小时利用率测试,电气自动化设备的硬件利用率(包括主单元(CPU),过程输入/输出接口,主传动装置)都大于或等于99%。

Research and Application of Wide Cold Rolled Titanium Strip of Automated Control Systems

HUANG Xin

(Shandong Laiwu Iron and Steel Co branch automation unit, Laiwu 271104)

Aiming at Lai wu Steel cold rolled titanium strip wide problems of paper with automatic control system wide titanium were studied to achieve the online testing titanium strip thickness, and improve the rolling proces s AGC system, optimized tension system. After field application, the technology in Laiwu Steel made a very good application effect.

wide titanium strip, thicknes s, AGC system, tension system