连轧前台升降支撑辊调整系统改造

2016-09-05苏小铭姬洪魁天津钢管集团股份有限公司天津300301

苏小铭,姬洪魁,邹 峰(天津钢管集团股份有限公司,天津300301)

连轧前台升降支撑辊调整系统改造

苏小铭,姬洪魁,邹峰

(天津钢管集团股份有限公司,天津300301)

258PQF机组连轧前台支撑辊调整装置设计存在一定的缺陷,通过对支撑辊调整装置的故障进行分析总结,查找设备故障原因,根据实际情况提出更合理的改进方案并实施,通过对调整装置的改进,设备故障率显著降低,提高了支撑辊装置设备运行的稳定性,支撑辊的高度定位更精确,节约了设备的维护及备件成本。

支撑辊;调整;精度;液压回路

1 引言

连轧前台升降支撑辊(共4个)工艺功能:主要用于支撑毛管和芯棒,当毛管和芯棒通过回转臂输送到连轧前台轧线上时,毛管被放置在连轧前台升降支撑辊上,为下一道工序限动齿条推动芯棒进行毛管预穿做准备。升降支撑辊分别都有3个位置即低位、毛管位、芯棒位,原设计它们从低位到高位均由液压缸带动连杆机构完成。当需要满足不同规格芯棒要调整芯棒支撑辊的芯棒位时,由大千斤顶调整液压缸底座大梁的位置来完成。当需要满足毛管位时,芯棒支撑辊可单独通过各自带小千斤顶的单作用缸来完成。这4个千斤顶由统一的1个电机带动4个直角减速机来驱动完成,保证其同步[1]。然而在实际生产过程中,受机械设备自身磨损、连轧前台的氧化铁皮、高温、冷却水等因素影响,整体调整后经常出现升降支撑辊高度不一致的情况,由于该处工况条件较差,在处理升降支撑辊高度不一致问题时,需要投入较多人力和物力反复进行测量和调整,每次至少耽误40min,严重影响生产。针对上述情况,决定对升降支撑辊调整系统进行改造。

2 现状及存在问题

升降支撑辊的毛管位是通过单作用缸缸杠与液压缸缸头撞击实现定位,容易造成双作用缸缸头磨损。由于每个升降支撑辊双作用缸缸头磨损各不相同,造成每个升降支撑辊的毛管位不一致,而生产中换规格频繁,需经常对升降支撑辊的高度进行调整,一旦发现个别升降支撑辊毛管位高度存在问题时又无法自动调整或补偿;只有通过手动调整液压缸底座或液压缸绞点位置来实现,需要投入较多的人力物力,同时该处受空间位置的影响,每次调整至少需停机40min,由于目前生产规格小批号、小规格较多,经常需对升降支撑辊进行调整,为保证升降支撑辊高度的精度,则需经常停机手动进行补偿调整,严重影响生产,而且也带来安全隐患。

由于连轧前台工况条件较差,受氧化铁皮、高温、冷却水等因素影响,直接影响设备的润滑效果,再加上设备运行过程的自身磨损如升降支撑辊辊子、传动轴瓦,这些都将影响升降支撑辊高度,同样需要投入较多人力和物力反复进行测量和调整,严重影响生产。

基于上述两种主要原因,为保证升降支撑辊高度的精度,解决升降支撑辊高度不一致调整困难、影响生产时间长的难题,决定对其进行改造。

图1 改造后传动结构图

3 改造方案

升降支撑辊分别都有3个位置,即低位、毛管位、芯棒位,原来主要是通过,2个液压缸、调整大梁、电机减速机、千斤顶、液压控制系统配合使用来实现,涉及的点多、比较复杂。新的改造方案是将原来的控制原理进行修改和简化,即通过改成带位移传感器的液压缸来实现升降支撑辊3个位置的定位,即低位、毛管位、芯棒位,这需涉及对机械传动、液压控制、电控系统三方面进行改造,详细方案如下:

3.1机械传动

将原来使用的普通液压缸80/56-280改成带位移传感器液压缸,配装MTS品牌位移传感器,其型号为RH-M-0300M-F30-1-A01,同时将原来的单作用液压缸、毛管位调整的小千斤顶和电机减速机拆除,将大梁调整的电机减速机和大千斤顶与升降支撑辊调整大梁断开。改造后的机械传动机构如图1所示,更简单、实用、维护更方便。

3.2液压控制

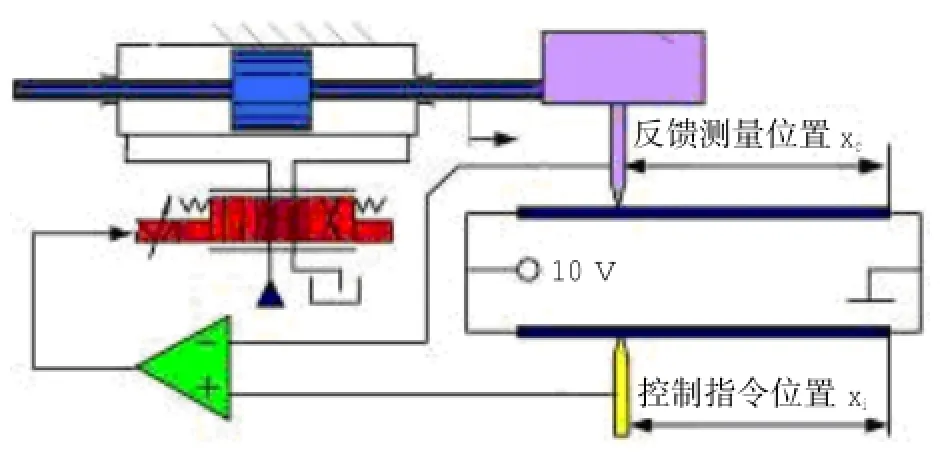

原设计每个芯棒支撑辊用两组普通液压阀组控制,改造后新设计为每个芯棒支撑辊用一组比例液压阀组进行控制,同带位置传感器液压缸实现闭环控制,液压缸行程能实现0~280 mm范围内任意位置控制,液压原理图如图2所示。为保证升降支撑辊的响应速度,比例阀换向阀选品牌为力士乐其型号为4WRTE16V125L-4X/6EG24ETK31/F1M[2],该阀响应速度快,死区小接近,完全满足生产节奏要求。考虑到升降支撑辊定位要求高,比例换向阀使用一段时间后可能产生零飘,影响定位等因素。为保证设备的可靠性,液压控制原理中除了在液压缸A、B两腔设计液控单向阀(型号:SL20PA1-4X/ V)保压定位外,在主油路高压P口专门增设1组液控单向阀,同时在系统高压油路中设计了带溢流功能的减压阀(型号:3DRE6P5-5X/250Y/00V),保证了系统压力调整功能和安全。

3.3电控系统

3.3.1控制原理

图2 改造后液压原理图

从图3可以看出,操作台通过输入芯棒支撑辊所需高度值的指令后,电控系统自动向比例阀发出给定命令,比例阀打开液压缸开始动作[3],期间电控系统将液压缸的实时位置与设定位置进行比较,自动调整比例阀的给定值大小,直到液压缸动作到操作台设定所需的高度值后,电控系统自动取消给定值,比例阀关闭回到中位,这时液压系统通过自锁回路,将芯棒支撑辊保持在设定高度的位置,完成升降支撑辊位置调整的闭环控制[4]。

图3 电控系统控制流程图

3.3.2操作原理分析

自行设计的操作画面在实际生产中的截图(如图4所示),最左侧菜单栏名称依次为:Mode(运行模式),HB RefPos(毛管位设定位置),MB RefPos(芯棒位设定位置),ActPos(实际运行位置),HB pos(毛管位位置信号),MB pos(芯棒位位置信号),Low pos(低位位置信号),Jog select(慢速选择)。实际操作时,由于事先在程序的数据库中根据不同规格的芯棒和毛管建立了升降支撑辊芯棒位和毛管位的数据库,操作人员只需在原有参数调整程序中输入芯棒的规格和毛管尺寸,系统将自动进行位置调整和位置数值的匹配(例如:图中HB Sup roll 1下方Ref栏中的数值,HB RefPos毛管位数值59.9,MBRefPos芯棒位数值70,这两个数值都是通过系统数据库的方式自动匹配),操作简单、便捷。如需对自动设定的升降支撑辊位置进行微调,只需在操作画面Input下方对话框中输入所需的毛管位或芯棒位的微调数值,升降支撑辊位置将自动进行微调。为保证设备的安全和可靠性,在程序中将微调数值的范围设定在±10 mm。另外考虑实际运行过程中设备和液压阀自身的精度因素,将4个升降支撑辊高度的精度误差范围初步设定为±3 mm,经过一段生产运行的检验,完全满足了生产工艺和设备的要求。

从上述实际生产操作画面截图中可以看出1#~ 3#升降支撑辊位置在毛管位,4#升降支撑辊位置在芯棒位,处于自动等待轧钢的状态下,同时可以看出工艺操作人员,对1#升降支撑辊毛管位进行了-1 mm的微调,对2#升降支撑辊的毛管位和芯棒位都进行了2mm的微调,对3#和4#升降支撑辊均未进行微调。1#升降支撑辊位置控制偏差为+0.8 mm,2#升降支撑辊位置控制偏差为+0.3 mm,3#升降支撑辊位置控制偏差为+1.5 mm,4#升降支撑辊位置控制偏差为+0.6mm,可以看出1#~4#升降支撑辊位置控制精度较高,远小于理论控制的±3 mm范围。

图4 操作界面

4 改造后实际应用效果

升降支撑辊调整系统改造后运行平稳,响应速度快,而且定位准确,完全满足生产要求;工艺人员调整和操作便捷,得到操作人员的较高评价;大幅降低了换规格停机时间,每月可减少停机约3 h;在运行3个月后,停机检修期间处理液压缸漏油时,施工人员在更换液压缸和软管时没有注意卫生,将一些杂质带入系统内,造成比例换向阀故障发生,后来通过加强施工人员卫生过程管控,同时加强了更换件后对液压系统的冲洗阀工作,杜绝了类似故障的发生。

5 结语

改造后经过近1年多的生产,设备运行非常平稳,操作便捷、有效,虽然在前期运行中出现比例换向阀故障,但最终还是得到圆满的解决,充分说明此次改造的成功性;后续设备保养和维护时,必须严格控制液压系统(回路)的清洁度,造成控制油路的堵塞的颗粒杂质是绝对不允许进入系统(回路)的;针对液压回路中存在颗粒杂质情况,应

加强日常检修或抢修时处理液压缸、液压阀、管线漏油等故障时的卫生保护措施;还应加强液压站回油和循环过滤器滤芯的检查更换工作,保证整个系统回路的卫生;改造充分利用在线使用件的闲置备件,既使闲置备件得到充分利用,又节约了备件费用。

[1]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002: 56-70.

[2]李壮云.液压元件与系统[M].北京:机械工业出版社,1999.

[3]邢鸿雁,张磊.实用液压技术300题[M].北京:机械工业出版社,2009:103-152.

[4]成大先.机械设计手册[M].北京:化学工业出版社,2002:40-72.

Revam p of Back-up Roll Lifting Ad justment System at PQF Front Platform

SU Xiao-ming,JIHong-kui and ZOU Feng

(Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

Aiming at the design defect existing at the back-up roll adjustment system at 258 PQF front platform,revamp was executed on mechanical drive system,hydraulic control system and electric control system at Tianjin Pipe Corporation.Equipment fault rate was obviously lowered and the positioning of back-up roll heightmore accurate.The running stability of back-up roll was improved and production cost saved.

back-up roll;hydraulic circuit;precision

10.3969/j.issn.1006-110X.2016.01.012

2015-11-13

2015-11-28

苏小铭(1979—),男,本科,工程师,主要从事冶金设备的技术管理工作。