浅谈数控丝杠车床开发

2016-09-05030013大秦铁路股份有限公司太原北车辆段山西太原冀青海

030013 大秦铁路股份有限公司太原北车辆段 山西 太原|冀青海

浅谈数控丝杠车床开发

030013 大秦铁路股份有限公司太原北车辆段 山西 太原|冀青海

介绍了一种专用丝杠加工车床的结构,对母丝杠及液压升降托架结构进行了分析。关键词:丝杠车床;主轴箱;升降托架;消隙机构

数控机床在我单位轮对加工、车辆检修中有广泛应用,维修中滚珠丝杠损坏、更换、维修较多,滚珠丝杠的质量高低直接影响到机床加工精度,为此组织研制了专用丝杠的加工车床,本机床有别于传统数控卧式车床,高精度数控丝杠车床设计需要考虑更多因素,因精密加工过程对热,振动所造成的影响反应敏感,为了实现高精度,必须根据工件特点对机床的结构进行针对性设计。本文通过对一种丝杠车床关键部件的结构分析计算,体现丝杠车床的设计思路。

主轴箱部分

设计床头箱要考虑的问题很多,主要考虑由于热,震动等原因对精度的影响,所以设计高精密机床需要考虑的问题多于通用机床的设计,其结构需要特殊设计。

本机床在工作时转速为16~20转/分钟,定位为丝杠精加工设备,切削力很小。区别于传统主轴箱的齿轮传动,本主轴箱传递动力的方法是由电动机通过皮带传递给蜗杆,由蜗杆传递给蜗轮,再由蜗轮与主轴直联,将动力传递给主轴,主轴将动力传递给工件使工件旋转。主电机采用落地式结构,通过皮带将动力传递到主轴箱,避免电机工作过程中产生的针对对主轴运转产生影响。

a带轮的卸荷

在带轮将动力传递给蜗杆时,由于皮带的张紧,会将皮带的拉力传递给蜗杆,使蜗杆受压,蜗杆在这样一个力的作用下会产生弯曲或影响其运动精度。为了消除该作用力,本机床采用带轮卸荷结构。该结构将皮带的拉力通过轴承传递给轴承座,而将我们所需要的旋转力通过轴承盖传递给蜗杆(见图1右侧)。

b床头蜗轮蜗杆消除间隙

为了保证丝杠螺距的精确,主轴传动必须准确,因此必须消除蜗轮蜗杆传动间隙,根据本机床的实际情况,自己设计专用传动消隙结构。采用可消除间隙的蜗轮蜗杆传动机构:选用双导程蜗杆,将蜗杆左侧加工有螺纹,在装配及调整时,松开右端的螺母,调整左端的螺母,蜗杆在螺纹的作用下向另一端移动,通过蜗杆的轴向移动消除蜗杆与蜗轮之间的间隙(见图1左侧),调整到位后将松开的螺母紧固即可。根据我们的经验,轻载精加工工况,这种结构可以实现长期的稳定运行,不需要经常调整。

在床头的后端,在主轴上安装有海德汉的角度编码器,该角度编码器在工作中测量主轴的转动,精确定位,通过系统的计算与进给轴配合,完成加工。

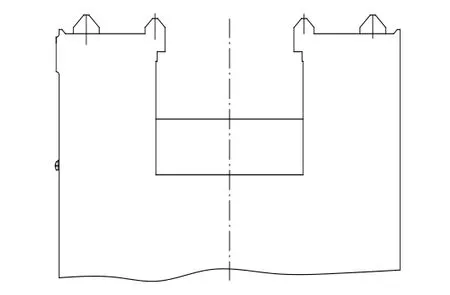

床身部分的设计

床身采用双山导轨,这种床身定位结构属于过定位,但通过加工及装配控制,这种结构可以实现较单山定位结构更稳定的运行,消除单山窄定位出现的床鞍摆动问题。实现更高的精度及运行稳定性。图2中所示外侧两个山型为床鞍用,内侧两个山型为尾座用。

图2

母丝杠的设计

母丝杠选择高精度滚珠丝杠,长规格的丝杠安装一般采用两种形式,一种是一端与伺服电机连接,通过伺服电机带动丝杠运动;一种是采用丝杠动,丝杠螺母旋转方式。比较两种方式,前者为传统方式,如果丝杠长度自身惯量较大,则带动丝杠旋转的电机功率必须更大;后者电机一般安装在床鞍上,仅用于驱动丝母旋转,因此电机功率较小,但电机的振动会传递给床鞍,影响加工精度。综合考虑该机床为精密加工设备,因此采用前者传动方式。

丝杠采用一端定位(图3),一端(图4)预拉伸但不完全定位的方法,这样做的原因:由于滚珠丝杠在工作时会产生热量,丝杠会由于热变形的原因伸长,如果两端都定位,则丝杠变弯影响加工精度,且易产生振动。丝杠受热伸长超过预拉伸量后,向不完全定位的方向微量伸长,不影响丝杠运转性能。

图 3

图 4

由于高精度滚珠丝杠对热,振动所造成的影响反应敏感,因此在设计时必须考虑,尽可能让其安装在远离热源、振源。电机工作时会产生一定量的热和震动。

丝杠托架结构的设计

高精度数控丝杠车床母丝杠由于丝杠长,卧式安装时不可避免会产生一定的弯曲挠度,因此必须考虑采用一定数量的支撑托架。托架数量的确定根据丝杠挠度的大小,机床的精度要求等有关。

丝杠的挠度计算遵循下述公式:

I 丝杠最小断面惯性矩(mm4)

通过计算,可以算出丝杠整体挠度,丝杠悬长6868mm挠度为3.65mm,作为高精度丝杠车床,这是绝对不行的。根据挠度公式及机床的情况,进行分析,确定支撑的数量,支撑的选择应该根据机床的具体情况,根据所设计机床的精度要求,合理的选择支撑个数,同时要考虑到机床的运动对支撑的影响,床鞍运动的速度,支撑升降速度等等。由于床鞍运动时,支撑必须让开与床鞍相连接的螺母,因此必须考虑由此带来的母丝杠的挠度变化。理论上支撑越多越好,因为在滚珠丝杠螺母通过时,会有一个支撑躲开螺母,这样滚珠丝杠在不考虑床鞍通过螺母对丝杠作用的情况下,丝杠悬长加大,挠度增加,根据挠度的变化来最终确定支撑的数量。根据机床设计的要求,满足精度,本机床最终确定11个支撑。在这种情况下,各支撑点间丝杠挠度为0.00017mm,个别支撑的脱离对整体挠度影响不大。

具体到丝杠托架的结构设计,综合考虑,我们采用了图5所示的液压升降式的托架设计方式,该结构的特点是:

a托辊滚轮采用齿盘锁紧定位,确保支撑过程中滚轮不偏摆,保持稳定托持,托辊采用滚动式结构,摩擦系数小;

b托架升降采用液压控制,反应迅速可靠,在齿盘上升后压力不变,保证托架稳定,升降速度迅捷,减少增加挠度的风险;

c采用无触点开关,出现意外自动报警。

图5

综上,通过该数控丝杠车床成功研制并在各类丝杠加工过程中的应用,机床性能稳定,精度高。解决了批量长规格丝杠的加工产能不足的问题,同时该机床的试制成功也为后期同类产品的开发起到良好的借鉴意义。

参考:

[1] 陈心昭等.现代实用机床设计手册.机械工业出版社,2006.6.