上煤系统采用单系统的调研分析

2016-09-05钱锡铭

钱锡铭

(浙江省电力设计院,杭州 310012)

上煤系统采用单系统的调研分析

钱锡铭

(浙江省电力设计院,杭州310012)

从现有上煤系统设计及运行情况、煤仓平均剩余煤量的影响、上煤系统易损部件故障的影响、上煤系统缺陷调研统计、上煤系统重大缺陷调研统计、上煤系统采用单系统的优缺点、上煤系统采用单系统的可行性等8个方面分析了2×1 000 MW电厂上煤系统采用单系统的可行性与存在的隐患,认为存在较大风险,宜暂缓实行。

单系统;缺陷;检修时间;带式输送机

1 现有上煤系统设计及运行情况

现已投运的2×1 000 MW电厂上煤系统带式输送机均设双路,1用1备。备用途径不外乎两者:一是设备的备用,一路设备故障,另一路可随时启动;二是时间上的备用,每个班次运行时间不超过6 h,富余时间可以解决设备小的检修和维护。

上煤系统小的检修一般在4 h内可以解决,较大的故障,如更换胶带时的胶带接口硫化、减速机解体检修或更换、电动机解体检修或更换、驱动滚筒更换、液力偶合器更换等,则需要8~36 h。

有人提出2×1 000 MW电厂上煤系统采用单系统的设想,为此,对5家电厂运煤系统及设备进行了调研、分析。

2 剩余煤量对处理缺陷时间的影响

通过调查上煤系统出现缺陷的时间,发现60%出现在启动上煤的过程中。这时锅炉原煤斗的煤位一般只有1/3。此时,若能征得电网的同意,机组可降负荷运行,在确保锅炉稳定燃烧的前提下,负荷最低可降至额定工况的40%,煤仓的剩余煤量仅能维持锅炉降负荷工况下燃烧5~6 h。如果保持较大负荷运行,煤仓的剩余煤量仅能维持锅炉燃烧2~3 h。因此,处理缺陷的时间是很紧迫的。检修处理时间超过2~3 h,就可能造成原煤斗漏眼,威胁机组安全、稳定运行。

3 上煤系统易损部件故障的影响

经过对多家电厂运行情况的调查,发现运煤系统设备故障的主要原因如下:胶带因老化或扯断需要胶接;电动机、减速器、液力偶合器、联轴器因故障需要维修或更换;传动滚筒因脱胶需要更换;电气二次故障;碎煤机、滚轴筛因故障需要维修。详细分析如下。

3.1胶带

胶带常见的缺陷为:胶接口老化开胶;胶接口横向开裂;纵向撕裂;横向撕裂;磨断;胶带磨损变薄和老化等。

胶带的使用寿命一般在3~5年。更换整条胶带需要3~4道胶接口,胶接的时间为22~26 h,加上旧胶带拆除、新胶带牵引到位需8~10 h。这样,更换整条胶带的检修时间需要30~36 h。

胶带胶接的工作过程为:将破损胶带转到方便胶接的位置→停电布置保护(以下简称布保)措施→带式输送机配重吊到位,松开胶带→固定需要胶接位置胶带的两侧→阶梯层扒胶带→阶梯层打毛→刷胶并晾干3遍→填芯胶及面胶→硫化机就位并调试(压力、温度)→加温硫化→冷却至室温→硫化机拆除→松开胶接位置胶带的两侧→带式输送机配重复位→送电撤除保护→试转,满足条件投入运行。

3.2电动机

电动机常见的缺陷为:定子绕组匝间短路、定子绕组开路、定子绕组接地、轴承严重磨损、输出轴滚键、振动超标、温度超标等。

出现上述缺陷后,最快的处理方式是更换电动机,其过程为:停电布保措施→拆解接线→拆解地脚螺栓→移出电动机并吊到检修位置→拆下液力偶合器→将拆下的液力偶合器装到新电动机轴上并安装到位→吊装到位→与减速器高速轴找基准中心线→电动机地脚紧固→电动机接线→送电撤保→试转正反转→试转,满足条件投入运行。

3.3减速器

减速器常见的缺陷为:高速轴及低速轴骨架油封磨损、轴承严重磨损、齿轮损伤、高速轴断轴、高速轴弯轴、振动超标、温度超标等。

出现高速轴及低速轴骨架油封磨损情况,可以延迟检修处理,但迟早都要更换骨架油封。因为更换骨架油封要将减速机解体,更换骨架油封的检修时间要比减速机整体更换的时间长得多。

其他减速机缺陷,最快的处理方式是更换减速机,其过程为:停电布保措施→拆解电动机接线→拆解电动机地脚螺栓→移出电动机→拆解高速轴液力偶合器→拆解减速机地脚螺丝→移出减速机并吊到检修位置→拆下减速机低速轴联轴器→将拆下的液力偶合器装到新减速机高速轴上并安装到位置→将拆下的联轴器装到新减速机低速轴上并安装到位→新减速机吊装到位→减速机低速轴与驱动滚筒找基准中心线→减速机地脚紧固→低速轴联轴器回装→电动机回装→电动机与减速器高速轴找基准中心线→电动机地脚紧固→电动机接线→送电撤保→试转正反转→试转,满足条件投入运行。

3.4液力偶合器

液力偶合器常见的缺陷为油封磨损漏油,最快的处理方式是更换液力偶合器总成。其过程大部分与更换电动机过程相同,增加减速机高速轴旧液力偶合器拆除,减速机高速轴新液力偶合器安装到位。

出现液力偶合器油封磨损漏油后,虽然可以延迟检修处理,但迟早要进行更换处理。

3.5联轴器

联轴器常见的缺陷为:销孔变形,滚键、橡胶弹性体损坏。

出现上述缺陷后,最快的处理方式是更换联轴器总成,其过程为:停电布保措施→拆解接线→拆解地脚螺栓→移出并吊到检修位置→滚筒旧联轴器拆除→滚筒新联轴器安装到位→与减速器高速轴找基准中心线→电动机地脚紧固→电动机接线→送电撤保→试转正反转→试转,满足条件投入运行。增加滚筒旧联轴器拆除和滚筒新联轴器安装到位。

3.6传动滚筒

传动滚筒常见的缺陷为:滚筒铸胶一侧脱落,造成胶带跑偏,无法运行;滚筒轴承磨损等。

出现上述缺陷后,最快的处理方式是更换传动滚筒总成,其过程为:停电布保措施→带式输送机配重吊到位,松开胶带→将传动滚筒周围胶带拉离传动滚筒→起吊传动滚筒并使吊绳受力→拆解传动滚筒轴承座地脚螺丝→吊出传动滚筒并吊到检修位置→拆下传动滚筒联轴器→将拆下的传动滚筒联轴器装到新传动滚筒轴上并安装到位置→吊装传动滚筒回装到位→传动滚筒与减速机低速轴找基准中心线→紧固传动滚筒轴承座地脚螺丝→回装低速轴联轴器→松开滚筒周围胶带→带式输送机配重复位→送电撤保→试转,满足条件投入运行。

3.7电气二次故障查找及处理

电气二次故障的处理时间,与专业检修人员的技术水平有很大关系,一般在0.5~6.0 h。经常发生的情况是,上煤系统启动中出现一个缺陷,处理后又出现另一个缺陷,两次缺陷处理累加后的时间较长,同样会造成原煤斗漏眼,影响机组负荷。

3.8碎煤机

带式输送机若是采用单系统,碎煤机、滚轴筛相应地也需单系统布置,碎煤机、滚轴筛的重大故障也将影响运煤系统的正常运行。

碎煤机常见的缺陷为:环锤击碎脱落、衬板脱落、筛板击碎脱落、轴承严重磨损、振动超标、温升超标等。

出现上述缺陷后,需要揭开碎煤机上盖,其过程为:停电布保措施→拆解电动机接线→拆解电动机地脚螺栓→移出电动机→拆解转子轴承座地脚螺栓→吊出转子到检修位置→更换轴承、环锤、衬板、筛板等→转子吊回原位→紧固转子轴承座地脚螺栓→碎煤机上盖复位紧固→电动机吊装复位并与转子找基准中心线→电动机地脚螺丝紧固→送电撤保→试转,满足条件投入运行。

3.9滚轴筛

滚轴筛的缺陷处理相对简单,可将整个筛轴更换,包括减速机、电动机、筛轴、筛片等,检修时间较短。

3.10各类重大故障维修时间的统计

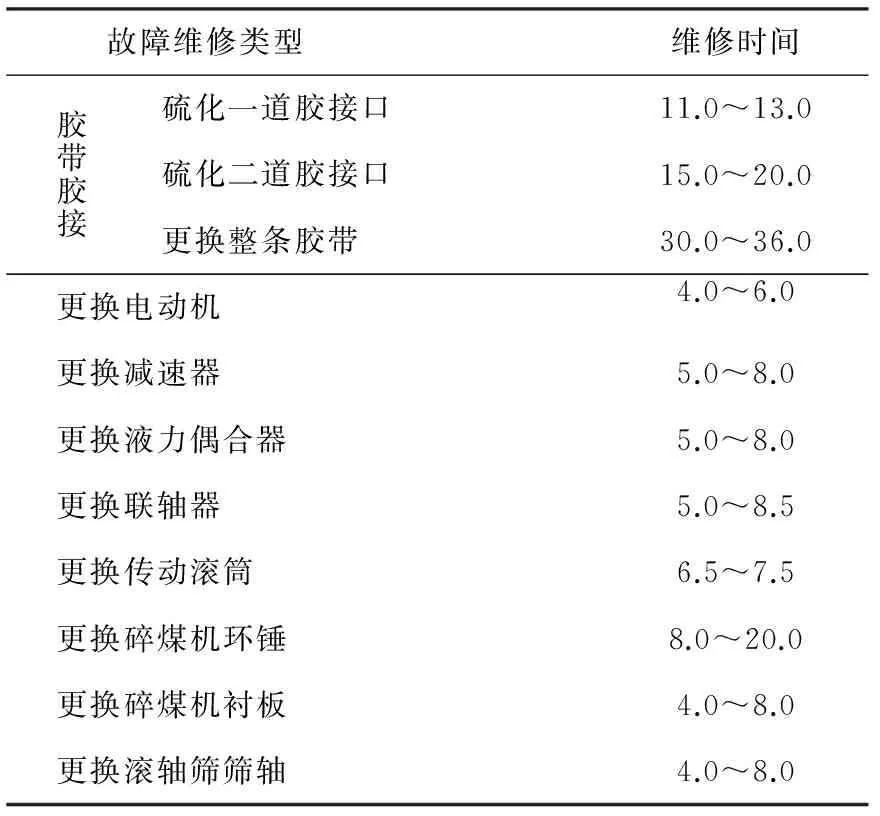

根据上述分析,各类重大故障的维修时间统计见表1。

表1 各类重大故障的维修时间 h

·34·

4 上煤系统缺陷调研统计

通过对多家电厂的调研,发现在输煤系统缺陷中,影响上煤系统上煤的缺陷集中于电动机、减速机、筛煤机、碎煤机、传动滚筒、液力偶合器、联轴器、胶带、电气二次回路等方面。对5家电厂上煤系统主要设备缺陷调查的统计见表2。

表2 2013年5家电厂上煤主要设备缺陷统计 次

5 上煤系统重大缺陷调研统计

对C厂、D厂2013年上煤系统重大缺陷的处理工单进行了调研统计。

C厂2013年上煤系统出现缺陷共计3 555次,重大缺陷47次。其中胶带接口硫化胶接11次,减速机故障检修6次,电动机检修18次,碎煤机更换转子及故障检修2次,驱动滚筒检修6次,液力偶合器检修4次。

D厂2013年上煤系统出现缺陷共计4 522次,重大缺陷28次。其中胶带接口硫化胶接9次,减速机故障检修7次,电动机更换3次,碎煤机更换转子及故障检修4次,驱动滚筒更换4次,液力偶合器检修1次。

从C厂、D厂调研情况看,上煤系统每年平均发生重大缺陷共计37.5次。其中胶带接口硫化胶接10次,减速机故障检修6.5次,电动机检修10.5次,碎煤机更换转子及故障检修3次,驱动滚筒检修5次,液力偶合器检修2.5次。

6 上煤系统采用单系统的优缺点

在工程设计中,有人提出上煤系统采用单系统的设想,但上煤系统能否采用单系统取决于设备有没有足够的检修时间,现有的上煤系统,发生小故障在3~4 h内就可解决,一旦发生重大故障,单系统就没有足够的检修时间。

上煤系统若是采用单系统具有以下优点:(1)输煤系统简化,设备减少;(2)一次性投资减少,设备折旧费也减少。缺点:(1)设备检修维护时间少,由于上煤系统是为2台1 000 MW机组服务的,即使1台机组大修,另一台仍需运行,因此,上煤系统将永远没有设备大修时间;(2)更换上煤系统胶带时,影响机组运行;(3)运煤系统是由带式输送机、碎筛设备等多个设备组成的,需一起运行,从各类重大故障的维修时间可知,其中任何一个设备发生重大故障都将导致单系统停机,从而影响机组运行。

7 上煤系统采用单系统的可行性

有的辅机采用单系统,之所以可行,原因在于:(1)该辅机仅为某台机组服务;(2)加大了辅机的系统出力,辅机有足够的检修时间;(3)辅机可以随着机组大修而大修。

对运煤专业而言,上煤系统能否采用单系统并不能简单地类推,试分析如下:(1)在初步设计中增大锅炉原煤仓的容量。这样,在上煤系统出现故障后,为设备抢修赢得一定的时间,但是原煤仓以及结构的投资会大幅增加。而且出现更换整条胶带等重大缺陷时,处理时间要30~36 h,因而锅炉供煤保障性差。(2)使用优质零部件,提高整个运煤系统设备的可靠性,如采用进口品牌的减速器、进口品牌液力偶合器,大功率驱动装置采用赫格隆液压马达,采用青岛橡六输送带有限公司胶带,电气元器件采用进口知名品牌等。设备的可靠性会提高,减少故障的发生几率,但仍不能杜绝事故的发生。(3)采用气垫带式输送机,运行中对胶带的磨损相对较少。主要是带式输送机驱动滚筒对胶带的摩擦损耗,胶带的使用寿命有所增加。但随着运行时间的增加,胶带同样会磨损、老化,也面临更换胶带的问题。

8 综合分析

上煤系统若想采用单系统方案,必须保证设备一旦出现故障能在2~3 h内得以排除,否则将导致系统降负荷运行,当故障排除时间超过4~6 h,将导致机组停机。

运煤设备的运行环境比较恶劣,属于多粉尘、潮湿的环境,设备频繁启动,而且有重载启动现象。相对于汽轮机、锅炉的设备,运煤系统设备的故障率偏高。

上煤系统上述各类重大故障所统计的维修时间,是处理此类故障比较理想化的时间,实际上各类故障的处理时间要比理想时间多很多,在新建电厂,速机设备与人员都需磨合,这一情况尤为严重。如处理减速机漏油需更换油封、轴承时,需将减速机吊到检修场地,减速机解体后才能处理,处理时间会超过5~8h,达到15~24h。

上煤系统具有代表性的重大缺陷是更换整条胶带。上煤系统带式输送机的胶带运行3~5年后,由于工作面与燃煤的冲击和磨损、非工作面与滚筒和托辊的磨损、胶接口的老化、胶带的工作面与非工作面老化龟裂并变薄等,需要更换整条胶带。更换整条胶带至少要胶接3道口(胶接1道口的时间为11~13 h),胶接的时间为22~26 h,加上旧胶带拆除、新胶带牵引到位需8~10 h。这样,更换整条胶带的时间将达30~36 h。

结合上煤系统重大缺陷调研统计,2013年平均发生胶带接口硫化胶接10次(C厂11次,D厂9次),这种情况是在上煤系统1用1备的情况下发生的。如果上煤系统采用单系统,对每条带式输送机而言,其上煤量将比采用双系统增加1倍,胶带的磨损以及胶接口老化同样会加剧,每年胶带硫化胶接的次数会高于10次。另外,减速器断轴、液力偶合器磨损、联轴器损坏、传动滚筒铸胶破损、碎煤机更换环锤等重大故障检修,都需要较长时间。从前面的分析可知,运煤系统设备故障的常规处理时间及重大缺陷处理时间都超出了单路系统所允许的故障排除时间。

9 结论

单路上煤系统要求设备可靠性高,故障处理时间短,而对多家电厂的调查发现,上煤系统设备数量多,设备故障环节多,故障率较高,常规故障处理和重大缺陷的处理时间均已超过单路系统允许的时间。另外,由于上煤系统属于公用系统,对于2×1 000 MW机组而言,如采用单系统,即使1台机组大修,上煤系统仍没有大修时间。而且每隔3~5年,胶带就需更换,更换整条胶带的时间远远大于原煤斗存煤维持锅炉燃烧的时间,将威胁机组的安全运行(减负荷或停机)。

鉴于上述原因,上煤系统采用单系统存在较大风险,宜暂缓实行。

(本文责编:齐琳)

2016-03-24;

2016-06-02

TP 8

B

1674-1951(2016)07-0032-03

钱锡铭(1965—),男,浙江嵊州人,高级工程师,从事运煤设计方面的工作(E-mail:qian_xm@163.com )。