低温省煤器在火力发电厂中的优化设计

2016-09-05马金祥陈军

马金祥,陈军

(南京圣诺热管有限公司,南京 210009)

低温省煤器在火力发电厂中的优化设计

马金祥,陈军

(南京圣诺热管有限公司,南京210009)

阐述了火力发电厂低温省煤器系统的设计思路,分析了不同设计思路的优缺点。以600 MW级机组在除尘器之前布置低温省煤器为例,设计2种低温省煤器布置方案,通过对比其经济性,结合日益成熟的柔性金属搪瓷防腐技术,推荐一种收益虽然略低,但投资及耗钢量较少的低温省煤器设计方案。

低温省煤器;煤耗;节能;防腐技术;经济性

0 引言

排烟温度过高一直是影响锅炉经济运行的主要原因。理论计算表明,锅炉排烟温度每升高10 ℃,锅炉热效率约下降1%。采用低温省煤器可大幅降低排烟温度,回收烟气余热,降低机组热耗,减少燃煤消耗,若再与湿法脱硫技术配合则节水效果显著[1]。

结合某600 MW级火力发电机组条件,设计2种低温省煤器布置方案,从经济性、可靠性等方面进行了比较分析。

1 低温省煤器的应用现状

1.1低温省煤器热力连接方式

低温省煤器在热力系统中的连接方式涉及余热回收系统的经济性和计算方法,对整个余热回收系统运行的安全性、可靠性有着很大影响[2]。

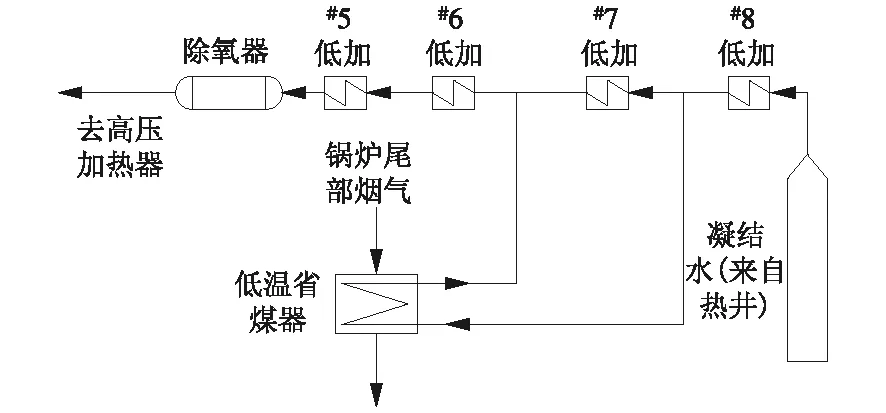

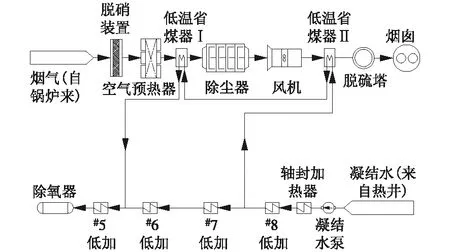

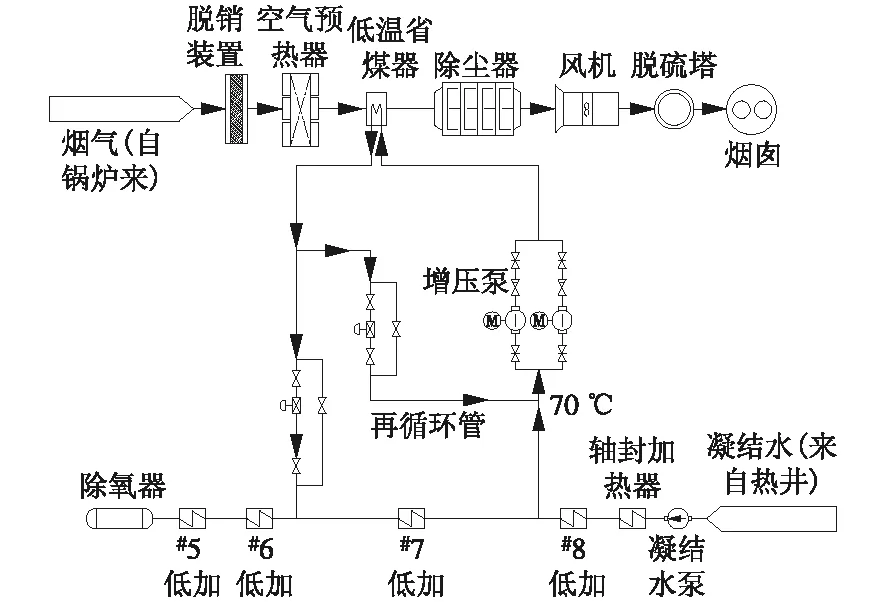

低温省煤器接入热力系统的方式大体上可以分为3种:串联系统(如图1所示),并联系统(如图2所示)及混合联系统(如图3所示)。图中低加为低压加热器。

图1 串联方式低温省煤器系统

图2 并联方式低温省煤器系统

图3 混合联方式低温省煤器系统

1.1.1 串联系统

图1中,从汽轮机#7低加出口引出凝结水,进入低温省煤器,在低温省煤器中加热升温后,返回#6低加的入口。低温省煤器串联于低加之间,成为热力系统的一个组成部分。

串联系统的优点是流经低温省煤器的水量大,排烟余热利用率较高,经济效益较好。其缺点是增加了低加系统凝结水流的阻力和低加系统凝结水泵的压头。

1.1.2并联系统

图2中,从#8低加出口分流部分凝结水进入低温省煤器,加热升温后返回#6低加入口,与主凝结水相汇合。低温省煤器与汽轮机#7低加并联。

并联系统的优点是可以不增加汽轮机低加系统凝结水泵扬程,因为低温省煤器绕过低加,所减少的水阻力足以补偿低温省煤器及其连接管道所增加的阻力。此外,并联方式低温省煤器系统是独立的旁路,便于停用和检修,对汽轮机低加系统影响可以忽略。缺点是低温省煤器的传热效果低于串联系统。

·16·

1.1.3混合联系统

图3中,低温省煤器的引入点为2点,一点从#8低加出口引出,另一点从#7低加出口引出,混合后温度为65~70 ℃,经低温省煤器加热后返回#6低加出口。这是比较典型的混合联系统,也是改进型的并联系统,经常还混合有先串联、后并联的情况,具体根据整个机组的运行情况而定。

混合联系统综合了串、并联系统的优点,根据汽轮机低加系统中各级低加进、出口温度,在机组各工况下控制进入低温省煤器的凝结水温,使低温省煤器的受热面处于低速率腐蚀区间内,可以有效延长低温省煤器的使用寿命,保证低温余热回收系统长期、安全运行。该连接方式的缺点是凝结水管路比较复杂,由于相对提高了进入低温省煤器的凝结水温,所以换热面积会增大。混合联方式也是现在业内低温省煤器最常用的热力连接方式。

1.2低温省煤器布置方式

目前低温省煤器布置方案有3种:锅炉空气预热器之后、除尘器之前的烟道上(如图4所示);除尘器之后、风机或脱硫塔之前的烟道上(如图5所示);二者兼之,分段布置(如图6所示)。

图4 低温省煤器布置在除尘器前

图5 低温省煤器布置在除尘器后、脱硫塔之前

图6 低温省煤器分段布置

1.2.1布置在除尘器前烟道内的优点

(1)回收烟气余热,提高机组经济性。

(2)烟气经低温省煤器降温后,烟气体积减小,飞灰比电阻降低,可大大提高除尘器的除尘效率,如此,新建机组除尘器设计规格更小、能耗更低、占地更少,改造机组可实现更高的除尘效率,降低排放烟气中的含尘量[3]。

(3)烟温降低,烟气体积减小,对于新建机组,低温省煤器出口的烟道断面可减小,节约钢材耗量。

(4)烟温降低,烟气体积减小,引风机和脱硫增压风机容量相应减小,可降低引风机和脱硫增压风机能耗。

(5)对于湿法脱硫装置,由于脱硫装置入口烟温降低,蒸发水分少,可节约脱硫用水。

(6)如将除尘器入口烟温降至酸露点以下,并配置低低温除尘器,则还可以除去绝大部分SO3[3]。

1.2.2布置在除尘器前烟道内的缺点

低温省煤器出口烟温比布置在脱硫前高出10~15 ℃,由于低温省煤器处于除尘器之前,会造成受热面磨损及灰堵。

1.2.3布置在脱硫装置前烟道内的优点

(1)低温省煤器布置在引风机后至脱硫装置前,可充分利用引风机温升,更大化提高烟气余热利用率。

(2)经过除尘器除尘,低温省煤器工作环境含尘少,对换热管的磨损较小,运行风险大为降低。

(3)对于湿法脱硫装置,由于脱硫装置入口烟温降低,蒸发水分少,可节约脱硫用水。

1.2.4布置在脱硫装置前烟道内的缺点

(1)烟气温降无法提高除尘器除尘效率或减少引风机功率。

(2)离主厂房较远,用于回收热量的凝结水管稍长,相关水泵需克服的管道阻力也略高。

1.2.5分段布置的特点

分段布置的低温省煤器综合了前2种布置方式的优缺点。与前2种方式比,管路布置复杂。

综合以上数据,低温省煤器布置在除尘器前,在回收烟气余热、提高机组效率的同时,还可提高除尘效率,降低灰尘质量浓度,减少烟道阻力,具有可观的经济效益与环保效益。虽然还有一些余热,但由于换热器传热温压降低,将需要投入更多的材料和更大的工程,粉尘的冲刷及灰堵都可以从结构上加以改善。

通过以上分析,低温省煤器布置在除尘器前烟道内已经能够做到,既节能又符合环保要求,所以这种布置方式成为低温省煤器常见布置方式。

图7 600 MW机组热耗率验收功率(THA)工况热平衡图

2 低温省煤器系统热力分析

2.1案例机组概况

某电厂600 MW亚临界机组采用上海汽轮机有限公司在20世纪70年代引进美国西屋电气公司技术制造的2 028 t/h亚临界压力、一次中间再热、控制循环汽包炉。锅炉型号为SG-2028/17.5-M907,采用四角切圆燃烧方式,配用中速磨煤机的直吹式制粉系统,采用燃烧器摆动调温,露天布置,为全钢架悬吊结构。锅炉主要性能参数见表1,汽轮机通流改造后热平衡图如图7所示。

表1 锅炉主要技术参数

2.2低温省煤器系统

为了减少排烟损失,提高电厂经济性,一般使用

低温省煤器来回收锅炉尾部的烟气余热。

本案例在锅炉尾部空气预热器出口之后、电除尘器之前烟道内设置低温省煤器,用烟气余热来加热汽轮机低加系统凝结水,减少回热抽汽,增加机组输出总功,从而获得更多的发电量。

低温省煤器系统的热力连接方式使用混合联方式,从控制进入低温省煤器凝结水温的方式来看,主要有3种混合联方式,即采用3种方式控制进入低温省煤器的凝结水温度,分别为利用再循环管路控制进水温度(如图8所示),利用再循环管路及高温取水点控制进水温度(如图9所示),利用再高温取水点控制进水温度(如图10所示)。

图8 利用再循环管路控制进水温度

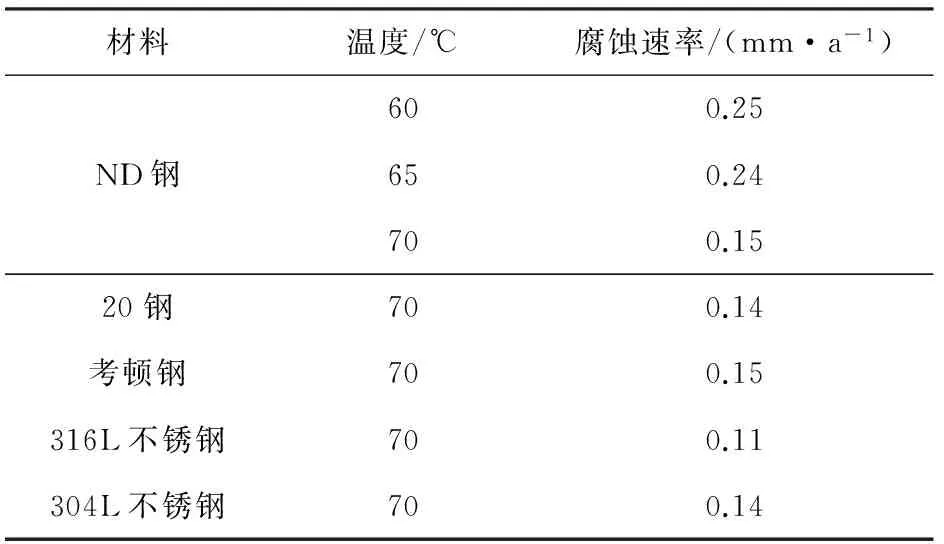

由图8~10可以看出,3种混合联方式主要目的是将进入低温省煤器的凝结水温度控制在70 ℃。根据文献可知,管内水温70 ℃工况下的烟气低温腐蚀最轻。腐蚀速率试验结果见表2。

图9 利用再循环管路及高温取水点控制进水温度

图10 利用再高温取水点控制进水温度

材料温度/℃腐蚀速率/(mm·a-1)ND钢600.25650.24700.1520钢700.14考顿钢700.15316L不锈钢700.11304L不锈钢700.14

根据上述分析和试验结果,最终确定换热管选材为ND钢,保证换热管使用寿命为5~10 a。

图11所示的是低温省煤器系统对进水温度没有控制的流程示意,这个流程相对于混合联方式简单许多,由于取水点温度较低(案例中此点凝结水温度为36 ℃),可能发生严重的低温腐蚀。为防止发生低温腐蚀,本案例中采用成熟的柔性金属搪瓷防腐技术,这种防腐材料能有效地与换热管管壁结合为一体,用来解决低温或露点温度以下换热管金属壁面的腐蚀问题,延长管束的使用寿命,同时达到换热管壁面防结垢与抗锈垢能力,提高换热效率,保证换热管更换寿命大于10 a。

图11 利用防腐技术对进水温度无控制

柔性金属搪瓷技术是在普通搪瓷的基础上,运用流态化粉碎动力学原理,加入具有抗腐蚀性能的金属元素,微尺度下其表面活性提高,并与助熔化合物之间形成牢固的化学吸附和化学键合状态,形成聚合物,显著提高了该金属搪瓷的强度、柔韧性、耐蚀性(耐水、油、酸、碱、盐)、耐温性及抗结垢性等多种特殊性能,其耐腐蚀性能检测结果见表3,柔性金属搪瓷技术能使碳钢材料在低温露点条件下长周期运行,实现了低端材料高端化使用,具有极佳的经济效益。

表3 柔性金属搪瓷技术耐腐蚀性能检测

2.3低温省煤器系统经济性初步分析

选择图10所示的混合联方式低温省煤器布置方案为方案1,选择图11所示的连接方式为方案2,案例中低温省煤器的运行参数见表4[4]。

表4 低温省煤器运行参数

根据案例前面提供的汽轮机100%THA工况下的热平衡图,热力系统部分参数见表5。

表5 热力系统部分参数

低温省煤器回收了34 ℃的烟气余热,减少低加抽汽量,增加了发电量,减少了燃煤,经济效益非常显著。从表4可以看出,低温省煤器回收热量为30.68 MW,根据汽轮机THA工况下的热平衡图,方案1减少抽汽做功3 781 kW,汽轮机热耗由7 829.5 kJ/(kW·h)下降到7 783.0 kJ/(kW·h),由此降低发电标准煤耗1.61 g/(kW·h);方案2减少抽汽做功3 261 kW,汽轮机热耗由7 829.5 kJ/(kW·h)下降到7 789.0 kJ/(kW·h),由此降低发电标准煤耗1.39 g/(kW·h)[5]。

低温省煤器布置在除尘器之前,烟气系统的阻力增加400 Pa,烟气温度从原来的134 ℃降至100 ℃,烟气流量减少约8%,通过除尘器及引风机(含增加风机)后,低温省煤器所产生的阻力对整个系统影响可以抵消掉,因此不产生引风机任何能耗。

案例中低温省煤器系统配备增加水泵,方案1中水泵功率为120 kW,方案2中水泵功率为55 kW。

由于在进入脱硫吸收塔之前低温省煤器已将烟气温度从134 ℃冷却到100 ℃左右,吸收塔出口的烟气温度在50℃左右,这样就节省了工业水使用量约45 t/h。

具体经济性初步分析见表6(表中煤耗、煤量均为标准煤)[4-5],由表6可知,方案1、方案2投资回收期分别为3.01,2.95a。

表6 低温省煤器经济性初步分析(100%THA工况)

注:(1)含防腐技术投资;(2)方案1的用钢量比方案2多出近200 t;(3)全年机组等效运行时间按5 500 h计算,标准煤价格按750元/t计,工业水价格按3 元/t计。

3 结论

由上述经济性比较分析可以看出,方案1和方案2投资回收期相近,虽然方案2总收益较小,但投资较小,且耗钢量相对小很多,因此推荐采用方案2。

方案2发电标准煤耗量降低1.39 g/(kW·h),

减少低加抽汽做功3 261 kW,汽轮机热耗由7 829.5 kJ/(kW·h)下降到7 789.0 kJ/(kW·h),每台机组一次总投资1 270万元,由于低温省煤器系统配备了增加水泵(约55 kW),降低标准煤耗中减去水泵增加的标准煤耗量,净降低标准煤耗量为1.37 g/(kW·h),系统每年总收益约为430万元。

低温省煤器系统可以通过加热汽轮机低加系统凝结水、供热回水等提高机组热效率,降低煤耗,增加发电量。随着防腐技术日益成熟,以及防腐技术在电力行业越来越多的应用,对国内大型机组低温省煤器改造具有一定的借鉴意义。

[1]汪哲生,许传凯.我国烟气余热利用换热器发展概述[J].中国高新技术企业,2012(33/36):1-3.

[2]刘鹤忠,连正权.低温省煤器在火力发电厂中的运用探讨[J].发电设计,2010(4):32-35.

[3]赵雁翎,毕雪峰.1 000 MW级纯凝机组低温省煤器与低低温电除尘、MGGH综合设置研究[C]∥中国动力工程学会.超超临界机组技术交流会,2013:55-57.

[4]车得福,庄正宁,李军,等.锅炉原理[M].西安:西安交通大学出版社,2004:319-320.

[5]李勤道,刘志真.热力发电厂经济性计算分析[M].北京:中国电力出版社,2008:56-63.

(本文责编:弋洋)

2016-03-03;

2016-07-01

TK 223.33

B

1674-1951(2016)07-0015-05

马金祥(1984—),男(回族),宁夏灵武人,工程师,从事火力发电厂低温(超低温)余热回收系统设计与研究方面的工作(E-mail:majx@shengnuo.cn)。