天然气集输管线失效弯头的腐蚀

2016-09-03夏勇徐东晓李永军裴廷刚许勇仵海龙徐志刚牛治国

夏勇,徐东晓,李永军,裴廷刚,许勇,仵海龙,徐志刚,牛治国

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

天然气集输管线失效弯头的腐蚀

夏勇,徐东晓,李永军,裴廷刚,许勇,仵海龙,徐志刚,牛治国

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

本文从宏观腐蚀检测、力学性能及微观金相组织等几方面入手,主要观察分析了高硫化氢、高矿化度、高湿度输送环境下失效的天然气集输管线弯头的腐蚀情况,通过综合分析对比,了解了导致弯头失效的特点、原因及机理。希望有助于提出可行的预防措施,减少管线事故的发生,确保管线安全运行。

弯头;失效;分析;预防

天然气携带的酸性气体及高矿化度地层水使弯头长期受到电化学腐蚀及机械杂质的冲刷致使部分区域壁厚减薄,承压能力下降,最终导致弯头腐蚀开裂。

应力腐蚀主要是在拉应力和腐蚀介质的共同作用下引起的,在低于材料屈服极限的应力作用下发生,导致材料破坏。在湿硫化氢环境中有硫化物应力腐蚀开裂和氢致开裂两种。在拉应力及湿硫化氢的腐蚀联合作用下产生开裂,引起的脆性破坏称硫化物应力腐蚀开裂。在电化学腐蚀过程中产生的氢原子在硫离子的影响下,在管材热影响区的MnS处富集,致使热影响区处的硬度高,内应力增大,形成裂纹源,产生氢致开裂。

焊接时局部加热不均匀是焊接应力和变形的根本原因。由于冷加工和焊接造成的残余应力能升至材料的屈服极限,使应力腐蚀敏感性增大,产生残余应力。此外在焊缝接头处的缺陷如气孔、焊瘤等均能引起应力集中或产生缝隙腐蚀,从而造成应力腐蚀[1-3]。

1 弯头失效原因分析

本文采取取样分析的方法进行研究。分析内容包括弯头内壁腐蚀形貌检测分析、金相及硬度分析、力学性能等。详细的分析项目和流程(见图1)。

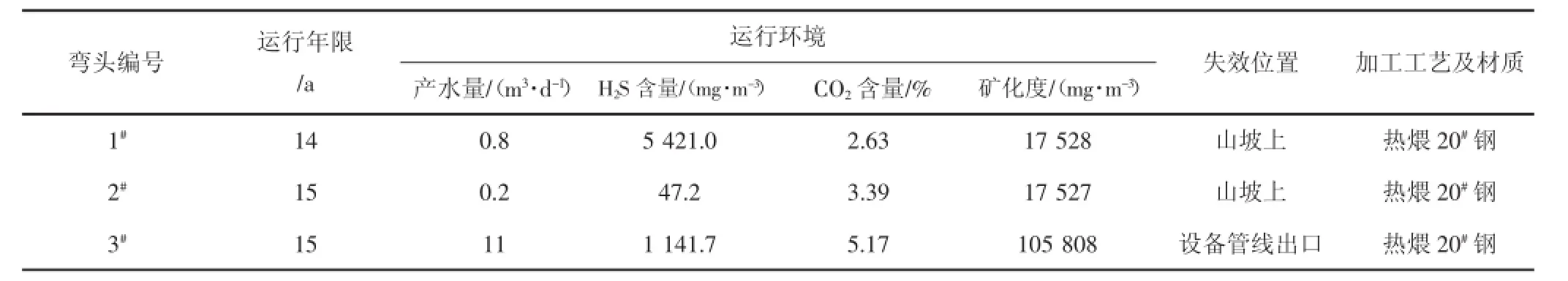

通过选取安装在天然气集输管线不同位置失效的3个弯头及新弯头进行分析对比,总结弯头失效的原因。各个失效弯头运行环境的典型数据(见表1),可见其高硫化氢、高矿化度、高湿度的特征。

图1 失效弯头取样分析项目

1.1腐蚀形貌分析

腐蚀形貌分析是对内壁腐蚀形貌进行表征分析,从腐蚀形貌判断腐蚀类型,腐蚀程度等。

结合管线运行环境,通过对失效弯头腐蚀形貌分析,可以发现,1#、3#内弧侧有密集的腐蚀坑且分布较均匀,说明弯头在受到冲刷腐蚀的同时还有较为严重的电化学腐蚀;2#有一层较厚的黑色覆盖物,且可以看出明显的冲刷痕迹,清理后,没有发现明显的腐蚀凹坑,说明弯头主要受到冲刷腐蚀。

1.2腐蚀产物成分分析

表1 失效弯头的运行环境的典型数据

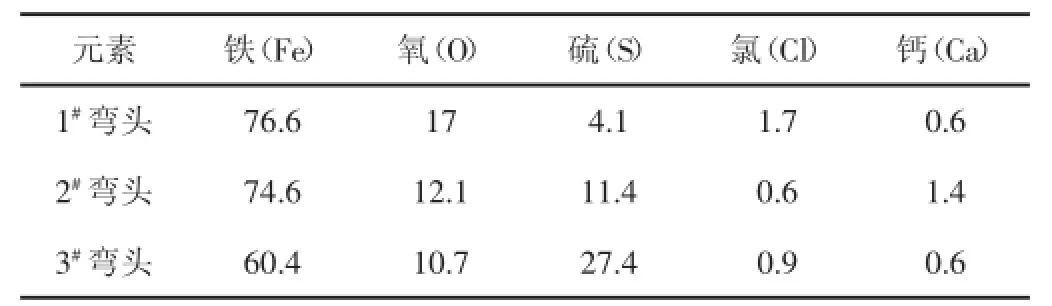

腐蚀产物成分分析有助于判断腐蚀过程中起主要作用的元素,借以了解腐蚀机理(见表2)。

表2 1#、2#、3#弯头腐蚀产物元素分析

通过表2看出,腐蚀产物中O、S和Cl的含量较高。由此可以推断,管道内的湿硫化氢可以导致电化学均匀腐蚀,使得局部壁厚减薄、蚀坑或穿孔,还可以导致点蚀、局部剥落、氢致开裂、应力腐蚀开裂以及微生物诱导腐蚀等。管道内的氯离子会导致管道的点腐蚀倾向和缝隙腐蚀倾向加大,并且促进H2S对钢的腐蚀。

1.3化学成分

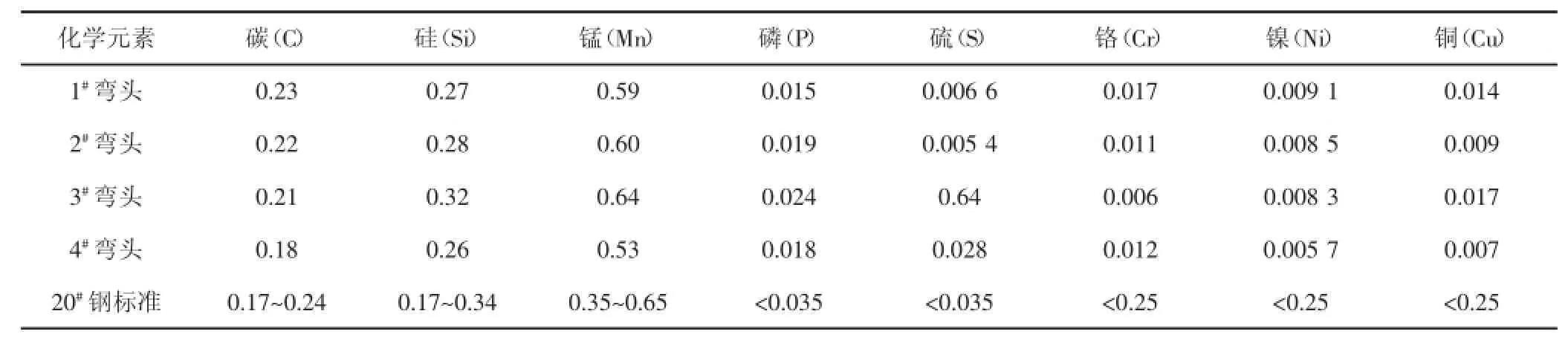

化学成分分析主要是对失效后断裂面进行分析,测量增加或减少的元素,确定各元素对腐蚀过程的影响。依据标准ASTM E1019-2008采用等离子体光谱仪,对1#、2#、3#弯头断裂面,以及新弯头进行了化学元素分析,结果(见表3)。

表3 1#、2#、3#、4#弯头断裂面化学成分表(质量分数%)

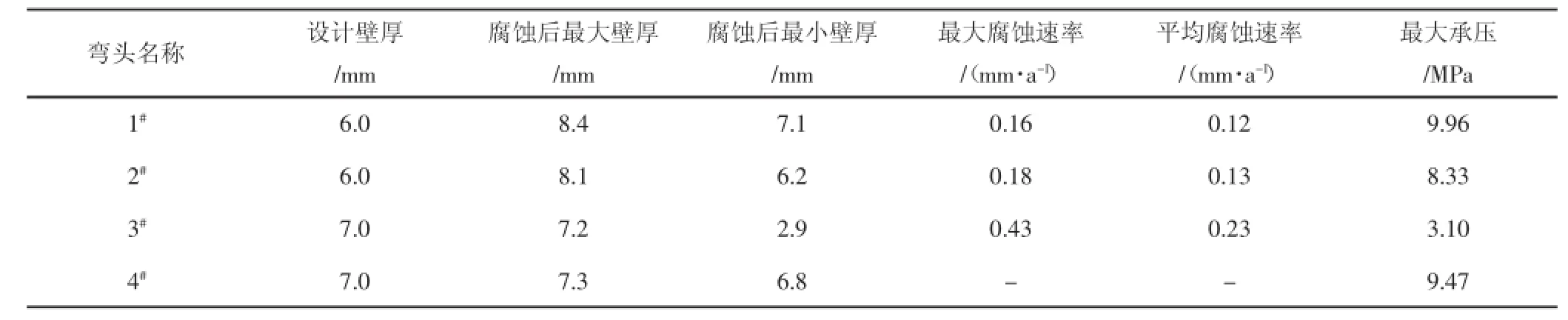

表4 4段管样壁厚检测表

由表3可见,对比1#、2#和4#新弯头的各项元素成分均符合20#钢的标准要求。3#弯头断裂面上硫的含量高达0.64%,这是因为失效时天然气从经过断裂面逸出,天然气中的硫有一部分残留在断面上。同时,弯管组织的碳、锰、硅元素都接近20#钢的上限。

1.4壁厚检测

壁厚检测利用超声波探测仪对弯头进行壁厚检测,根据测得的壁厚数值与原始数据对比,通过运行年限计算出腐蚀速率,同时利用壁厚-承压公式计算出当前壁厚下的最大承压能力,结果(见表4)。

由表4可见,1#、2#弯头最大壁厚远超过设计壁厚,原因是管线高压弯头曾采取了加厚处理,根据壁厚计算得到的腐蚀速率(以平均腐蚀速率为参考)属于中度腐蚀。3#失效区域壁厚检测发现有明显减薄,说明在弯头内侧(即失效处)发生了局部腐蚀,壁厚减薄严重,最终因承压能力下降而失效。

1.5金相组织分析

管线在服役过程中,管道的材料与输送介质发生物理化学的相互作用,往往导致材料的组织、成分发生变化,利用金相试验观察管材的微观组织,可以进行初步的判断分析。与组织直接对应的就是材料表面硬度的变化,硬度反映了材料表面抵抗局部变形,特别是抵抗塑性变形、压痕或划痕的能力。

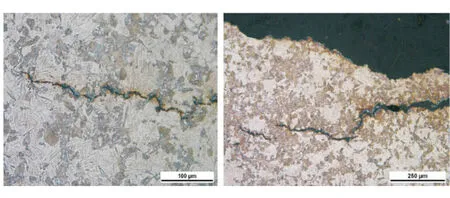

1.5.11#弯头开裂处通过对黑白色相显微硬度检测发现:黑色相的硬度在338 HV~366 HV,白色相的硬度在398 HV~442 HV,因此确定了弯管的组织构成为回火马氏体和回火屈氏体。主裂纹扩展路径多出现在回火马氏体组织区域,呈现出弯曲扩展形貌。同时在主裂纹旁伴随着一定量的二次裂纹,从裂纹的形态上观察,具有明显的应力腐蚀裂纹特点。从裂纹断口分析,该裂纹具有明显的多源特征,裂纹扩展区表面被厚厚的腐蚀产物所覆盖,由此可以推断,该裂纹是电化学腐蚀、冲刷腐蚀、硫化物腐蚀的综合原因造成。该裂纹的形成与腐蚀介质的参与也有必然关系(见图2)。

图2 1#弯头失效处金相组织

图3 2#弯头失效处的金相组织

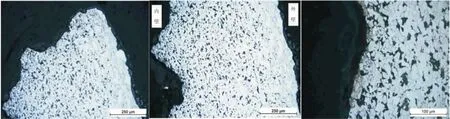

1.5.22#弯头开裂处金相分析发现该区域有较明显的塑性变形(见图3)。金相组织发生变化,对比其他区域没有沿轴向分布,珠光体较为分散,晶粒明显变得粗大。同时在铁素体内出现了马氏体组织,也有一定的魏氏组织存在。在靠近断口处还发现穿晶裂纹。

图4 3#弯头失效处的金相组织

通过显微硬度检测,发现失效区域的显微硬度在290 HV~370 HV,且波动较大,分析认为弯管断裂区比其他区域的力学性能降低,韧性变差,导致弯头失效。

1.5.33#弯头开裂处金相分析(见图4)表明:试样的内外壁均不平整,有很多深浅不一的腐蚀坑且组织有明显差异。内壁组织比中间的正常组织细小,外壁组织比中间的正常组织粗大,而且外壁的珠光体含量较少,呈粒状均匀分布,这可能是弯头受热后使得外壁组织变大,出现脱碳的现象。内壁组织较细小是由于弯头失效时对内壁产生了挤压。

通过显微硬度检测,硬度值在140 HV~200 HV变化,整体变化较小,说明腐蚀对材料的硬度影响较小。

1.6力学性能测试

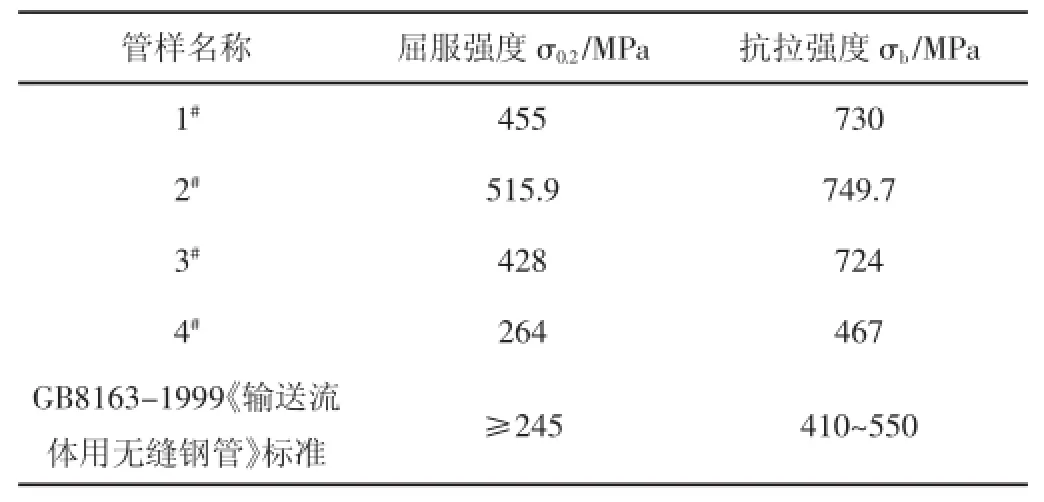

对试样进行力学性能测试的主要目的通过硬度试

验、拉伸试验等测试比较力学性能是否发生改变。对于在役天然气管道而言,其强度高低决定了管道承载能力的大小(见表5)。

表5 1#、2#、3#、4#弯头力学性能测试

由表5可以看出,对出现失效开裂的1#、2#、3#弯头,屈服强度与抗拉强度均高于GB8163-1999《输送流体用无缝钢管》标准的要求。钢的淬硬倾向增大,抗疲劳性能下降,在弯管部位较大交变应力作用下,易产生疲劳裂纹并扩展,当达到临界尺寸时发生快速爆裂。

2 结论

(1)天然气输气管道弯头在运行过程中均受到不同程度的冲刷腐蚀及电化学腐蚀,且因安装部位不同受影响程度不同。

(2)弯头失效有各种情况。1#弯头因应力腐蚀破裂而失效,开裂裂纹具有多源性主要是在天然气内压力、腐蚀介质的共同作用下形成;2#弯头因安装过程中未进行整体预热处理,出现了魏氏组织,力学性能改变,在工作过程中受到交变应力而失效;3#弯头因腐蚀严重,壁厚明显减薄,最终超出管线承压范围而破裂失效。

(3)弯头服役过程中还可能由于安装时未进行适当热处理或埋设过程受到交变应力的影响而导致失效。

(4)由本工作可以得到启发,提示应从选材、安装、运行、检测、分析、预警等多方面入手,形成统一有效的预防机制,尽可能减少类似事故的发生。

[1]李铁山.输气管道弯头开裂的原因探讨和预防[J].石油工程建设,1998,(6):51-54.

[2]李平全,等.油气输送管道失效事故及典型案例[J].焊管,2005,28(7):76-84.

[3]张清,李全安,文九巴,等.CO2/H2S对油气管材的腐蚀规律及研究进展[J].腐蚀与防护,2003,24(7):277-280.

TE985.8

A

1673-5285(2016)07-0134-04

10.3969/j.issn.1673-5285.2016.07.034

2016-06-24