溶液燃烧法制备铝铁红超细陶瓷色料

2016-09-03樊徍伟李家科赵学国王艳香

刘 欣,樊徍伟,李家科, 赵学国,王艳香

(景德镇陶瓷大学材料科学与工程学院,江西 景德镇 333403)

溶液燃烧法制备铝铁红超细陶瓷色料

刘 欣,樊徍伟,李家科, 赵学国,王艳香

(景德镇陶瓷大学材料科学与工程学院,江西 景德镇 333403)

以硝酸铝、硝酸铁和蔗糖等为原料,采用溶液燃烧和热处理工艺制备以Al2O3为稳定相、Fe2O3为发色剂的铝铁红陶瓷色料。利用XRD、SEM和色度仪研究了Al3+/Fe3+比值和热处理温度对合成产物的物相组成、显微形貌和呈色性能的影响。结果表明:以Al2O3为稳定相的铝铁红色料在高温条件下呈色性能稳定,当Al3+/Fe3+(摩尔比)= 2、热处理温度1200 ℃、保温30 min条件下,可获得呈色效果较佳的铝铁红陶瓷色料,其色度值L*=34.1、a*= 25.1和b*= 15.4,粒径多为120 nm左右。

铝铁红色料;溶液燃烧法;呈色性能

0 引 言

红色陶瓷色料是装饰产品的重要材料之一,主要有铬锡红、锆铁红、铬铝锌红、锰红和氧化铁红等,已被广泛应用于化工、汽车和陶瓷等产业,因此对红色色料制备和呈色性能的研究具有重要意义[1-4]。氧化铁红是一种重要的无机颜料,它具有无毒、生产成本低、较好耐光耐候性和遮盖能力强等优点,被广泛应用于橡胶、油漆、人造大理石、陶瓷和造纸等行业中[5, 6]。由于氧化铁红易于烧结、以及和坯料或釉料发生反应,使红色饱和度降低,从而影响产品质量[7, 8]。通常采用包裹工艺来克服铁红色料的上述缺点,利用包裹相的稳定性达到使铁红稳定着色的目的。目前,包裹型铁红研究较多的有硅铁红和锆铁红二种[9-11],而关于铝铁红制备工艺的研究报道较少。因此,对铝铁红色料制备工艺及其呈色性能深入研究,对提高氧化铁着色剂的高温应用具有重要价值。

本工作以硝酸铁、硝酸铝和蔗糖等为主要原料,采用溶液燃烧法和热处理工艺制备超细铝铁红陶瓷色料,研究了Al3+/Fe3+比值和热处理温度对铝铁红色料物相组成和呈色性能的影响,并对制备工艺参数进行了优化。

1 实 验

1.1实验原料

实验所用硝酸铁(Fe(NO3)3·9H2O)、硝酸铝(Al(NO3)3·9H2O)和蔗糖(C12H22O11)均为分析纯试剂,溶剂为蒸馏水。

1.2样品制备

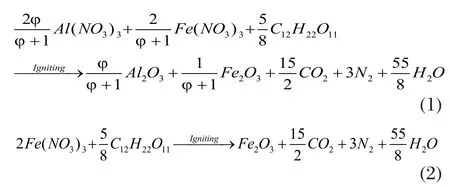

根据推进剂化学原理[12, 13],假定在硝酸铝-硝酸铁-蔗糖溶液体系中燃烧释放的气体为N2、CO2和H2O,体系中Al3+/Fe3+= φ,则体系发生燃烧反应方程如(1)所示。对照组实验硝酸铁-蔗糖溶液体系燃烧化学反应方程如(2)所示。

根据化学反应方程式(1),按Al3+/Fe3+比值(φ)称取一定量的Al(NO3)3·9H2O、Fe(NO3)3·9H2O和C12H22O11于适量蒸馏水,磁力搅拌充分后,按溶液中Fe3++Al3+浓度为0.2 mol/L定容。取适量前驱体溶液于耐热坩埚,并置于500 ℃马弗炉中,溶液即刻发生燃烧反应,反应结束后得到灰色蓬松状前驱体粉体,最后对该前驱体粉体进行热处理即得到样品。对照组实验样品(铁红)的制备工艺流程同上。

1.3样品检测与表征

采用D8 Advance X射线衍射仪对色料的物相组成进行分析;采用JSM-6700F场发射扫描电子显微镜对色料的显微形貌进行观察;采用日本产Color Reader(CR-1型)色度仪检测色料的色度值。

2 结果与讨论

2.1热处理温度对色料性能的影响

图1为Al3+/Fe3+比值为2,前驱体粉体经过不同温度处理所得试样的XRD图谱。从图中可以看出,铝铁红前驱体粉体在经过1000 ℃至1300 ℃处理,所得色料均由氧化铁和氧化铝组成,没有铝铁化合物生成,说明两者之间没有发生反应,仅仅为混合物。而对照组前驱体粉体经过1000 ℃至1300 ℃热处理,所得产物均为单一Fe2O3相,这说明通过溶液燃烧和后续热处理工艺可以合成铝铁红色料和铁红色料晶体。此外,从XRD图谱中还可以看出,随着热处理温度的升高,铝铁红色料和对照组试样(铁红)的衍射峰强度增加,说明其晶形逐渐发育。

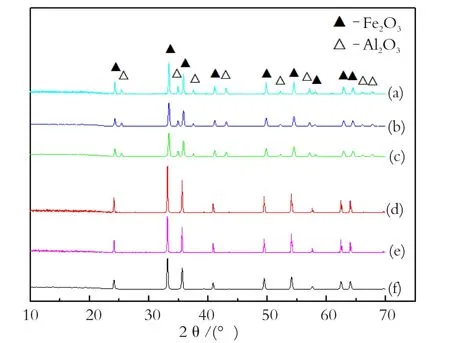

图2为铝铁红前驱体粉体经过不同温度处理所得试样的SEM照片。从图2中可以看出,随着热处理温度的升高,铝铁红色料颗粒分布均匀、粒径略有增加,没有出现明显的烧结现象。当热处理温度为800 ℃时,粒径为80 nm左右(图2(a));当热处理温度升高到1200 ℃,铝铁红色料粒径多为120 nm左右;当热处理温度为1300 ℃,铝铁红色料粒径多数增加到150 nm左右,颗粒间出现部分团聚现象(图2(d))。

图1 前驱体粉体经热处理所得试样的XRD图谱 (保温时间 30min)Fig.1 XRD patterns of the precursors with different heat-treatment temperature

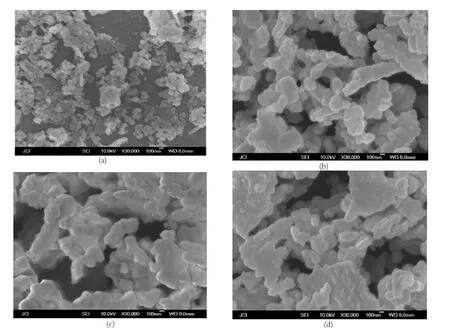

图3为对照组(铁红)前驱体粉体经过不同温度处理所得试样的SEM照片。从图3中可以看出,随着热处理温度的升高,色料粒径逐渐增加和出现明显烧结现象。当热处理温度为800 ℃,颗粒分散较均匀,粒径为80 nm左右 (图3(a));当热处理温度为1000 ℃,颗粒粒径明显增加,粒径多数为120 nm左右,且色料出现部分烧结现象;当热处理温度升高到1200 ℃,颗粒粒径多数增加到200 nm左右,色料出现较明显的烧结现象;当热处理温度升高到1300 ℃时,铁红色料的烧结程度进一步加剧(图3(d))。

产生上述实验现象的原因为,对于对照组(铁红)色料,由于其烧结温度相对较低,一般在800 ℃以上开始烧结[7],故随着热处理温度的升高,色料颗粒出现团聚和烧结现象(图3(b))。而对于铝铁红色料,由于高熔点、惰性氧化铝的存在,可以均匀分散氧化铁粉体颗粒,从而阻碍氧化铁粉体颗粒之间出现团聚和烧结(图2(a)-(c)),所以,随着处理温度的升高,铝铁红色料没有出现明显的烧结现象。氧化铝阻碍氧化铁的烧结将对色料呈色性能有着重要的影响,这在随后的分析与讨论中将得以证实。

图2 铝铁红前驱体粉体经过不同温度处理的色料SEM图片(保温时间 30 min)Fig.2 SEM images of the precursors of alumina-iron-red with different heat treatment temperature

图3 铁红前驱体粉体经过不同温度处理的色料SEM图片(保温时间 30 min)Fig.3 SEM images of the precursors of iron oxide-red with different heat treatment temperature

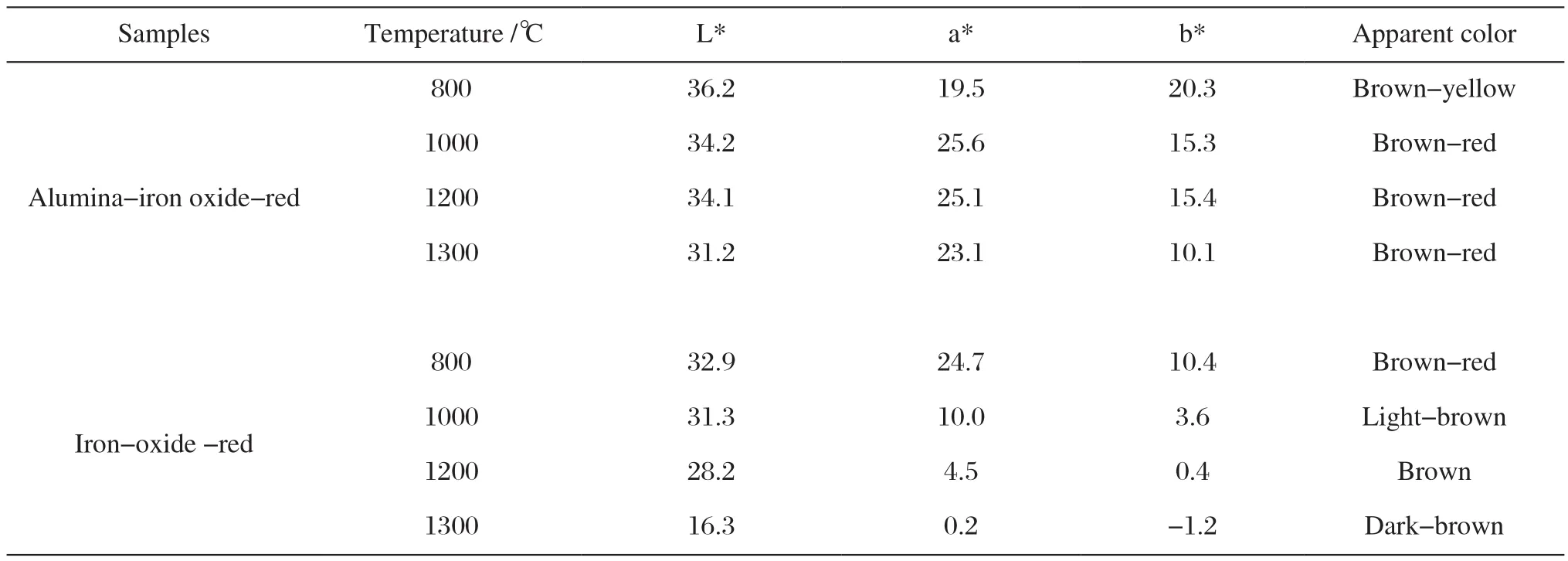

表1为铝铁红色料和对照组(铁红)试样的色度值和表观呈色。从表中可以看出,随着热处理温度的升高,铝铁红色料的明亮度(L*)从36.2减小到31.2,红度(a*)先增加、然后逐渐减小,蓝度值(b*)逐渐减小,色料表观呈色从棕黄色→棕红色。而对照组(铁红)色料,随着热处理温度的升高,色度值迅速减小。当热处理温度从800 ℃升高到1300 ℃,明亮度(L*)从32.9减小到16.3,红度(a*)从24.7减小到0.2,色料表观呈色从棕红色→深褐色。这是由于随着热处理温度的升高,对于铝铁红色料,从800 ℃→1000 ℃,由于色料晶格的逐渐完善过程,所以色料表观呈色从棕黄色→棕红色。此外,色料中氧化铝有效分散氧化铁颗粒(图2(a)-(c)),从而阻碍其团聚和烧结,故随着热处理温度的升高(1000 ℃→1300 ℃),色料仍呈现为棕红色。而对于铁红色料,随着热处理温度的升高,其颗粒出现团聚和烧结现象(图3(b)-(d)),从而导致色料的呈色从红色到褐色。

从热处理温度对铝铁红色料的粒径大小和呈色性能的研究结果可知,当热处理温度为1200 ℃,所合成色料的粒径较小,呈色性能稳定,因此,从色料的热稳定和呈色性能来看,热处理温度为1200 ℃是比较合适的。

2.2Al3+/Fe3+(摩尔比)比值对合成色料性能的影响

图4为不同Al3+/Fe3+比值条件下,色料前驱体粉体经过1200 ℃、保温30 min处理所得试样的XRD图谱。从图4中可以看出,不同Al3+/Fe3+比值所合成铝铁红色料均由Al2O3和Fe2O3两相组成。此外,从图中还可以看出,随着Al3+/Fe3+比值从3 : 1 到0.5 : 1,色料中Fe2O3的衍射峰强度逐渐增加,这表明色料中的Al2O3和Fe2O3相对量在发生变化,这将对色料的呈色性能有着重要影响。

图4 不同Al3+/Fe3+比值制备试样的XRD图谱Fig.4 XRD patterns of the samples with different Al3+/Fe3+ratio

表1 前驱体粉体热处理后试样的色度值测试结果(保温时间 30 min)Tab.1 Colorimetric values of the samples after heat treatment (soaking time 30 min)

表2为不同Al3+/Fe3+比值条件下,色料前驱体粉体经过1200 ℃、保温30 min处理所得试样的色度值和表观呈色。从表2可以看出,随着Al3+/Fe3+比值的减小,a*值先增加后减小,这表明色料呈红色性能先增加,当Al3+/ Fe3+= 2 : 1时,试样红度值a*达最大值(25.1),色料呈现为棕红色;当Al3+/Fe3+比值继续减小,红度值a*又逐渐降低,色料呈现红色性能下降,当Al3+/ Fe3+= 0.5 : 1时,色料已呈现为褐色。产生这一实验现象的原因为,当Al3+/Fe3+比值较大时,色料中着色剂Fe2O3量相对较小,因而红色调较弱。当Al3+/Fe3+比值较小时,色料中Fe2O3的量较大,Al2O3量相对减小,Al2O3不能有效地分散Fe2O3颗粒,引起色料颗粒的团聚和烧结,从而导致色料呈现为浅褐色。因此,只有合适的Al3+/Fe3+比值,一方面能有效阻碍Fe2O3颗粒的烧结,另一方面不会因Al2O3量过多而降低色料的呈现红色性能。在本实验的制备工艺条件下,Al3+/Fe3+比值为2 : 1是比较合适的。

表2 不同Al3+/ Fe3+比值合成色料的色度值和表观呈色Tab.2 Colorimetric values and coloring performance of the samples prepared with different Al3+/Fe3+ratio

3 结 论

(1) 以硝酸铝、硝酸铁和蔗糖为主要原料,采用溶液燃烧和热处理工艺制备在高温下能稳定呈色的铝铁红陶瓷色料。Al2O3可以有效分散和阻隔Fe2O3颗粒团聚和烧结,提高Fe2O3作为红色着色剂的应用温度。

(2) Al3+/Fe3+(摩尔比)对铝铁红色料的呈色性能有着重要的影响。比值过大,导致色料中Al2O3含量过高而降低呈色性能;比值过低,不能有效地分散和阻隔Fe2O3颗粒团聚和烧结,同样降低色料的呈色性能。

(3) 在本实验制备工艺条件下,当Al3+/ Fe3+(摩尔比)为2,前驱体粉体经过1200 ℃、保温30 min热处理,所制备铝铁红色料具有良好的呈现性能,色度值L*=34.1、a*= 25.1和b*= 15.4,色料粒径多为120 nm左右。

[1] WENDUSU, MASUI T, IMANAKA N. Novel environmentfriendly inorganic red pigments based on (Bi, Er, Y, Fe)2O3solid solutions [J]. Journal of Asian Ceramic Societies, 2014, 2(3): 195-198.

[2] THIEME C, RUSSEL C. Temperature resistant red and purple ceramic pigments based on the solid solution series BaZn2-xNixSi2O7and BaMg2-xNixSi2O7[J]. Dyes and Pigments, 2014, 111: 75-80.

[3] 李家科,刘欣, 程凯. 溶液燃烧法合成Zn(CrxAl1-x)2O4尖晶石型超细红色陶瓷色料[J]. 陶瓷学报, 2015, 36 (1): 40-43.

LI Jiake, et al. Journal of Ceramics, 2015, 36(1): 40-43.

[4] IANOS R, LAZAU R. Chromium-doped calcium zirconate-A potential red shade pigment: preparation, characterization and testing [J]. Dyes and Pigments 2014, 105: 152-156.

[5] 何苏萍, 高倩, 余晓婷, 等. 氧化铁红的制备方法及其在涂料中的应用[J]. 化工生产与技术, 2011, 18(1): 29-32.

HE Suping, et al. Chemical Production and Technology, 2011, 18(1): 29-32.

[6] 苑金生, 聂保民. 陶瓷红色釉料的种类与应用[J]. 陶瓷, 2010, 1: 14-16.

YUAN Jinsheng, et al. Types and application of ceramic red pigments [J]. Ceramics, 2010, 1: 14-16.

[7] 王国清, 占寿祥, 欧阳贻德, 等. 高温下氧化铁红呈色的稳定性[J]. 化工时刊, 2003, 17(6): 2-35.

WANG Guoqing, et al. Chemical Industry Times, 2003, 17(6): 32-35 (in Chinese).

[8] 王峰云, 曾钻莲, 方春玲, 等.陶瓷坯体氧化铁红的呈色稳定性及影响因素的研究[J].中国陶瓷, 2000, 36(4): 20-22.

WANG Fengyun, et al. China Ceramics, 2000, 36(4): 20-22.

[9] 朱庆霞, 江伟辉, 杨延辉, 等. 非水解-溶胶凝胶法制备锆铁红色料影响因素的研究[J]. 人工晶体学报, 2014, 43(1): 116-121.

ZHU Qingxia, et al. Journal of Synthetic Crystals, 2014, 43(1): 116-121.

[10] 黄丽群, 彭文, 王艳香. 固相法制备硅铁红陶瓷色料[J]. 陶瓷学报, 2010, 31(3): 475-479.

HUANG Liqun, et al. Preparation of silicon oxide-iron red by solid phase method [J] Journal of Ceramics, 2010, 31(3): 475-479.

[11]王纪斌. 锆铁红颜料的制备及其应用[J]. 陶瓷, 2011, 09: 26-27.

WANG Jibin. Ceramics, 2011, 9: 26-27.

[12] BOOBALAN K, VIJAYARAGHAVAN R, CHIDAMBARAM K, et al. Preparation and characterization of nanocrystalline zirconia powders by the glowing combustion [J]. J. Am. Ceram. Soc., 2010, 93(11): 3651-3656.

[13] STRIKER T, RUND J A. Effect of fuel choice on the aqueous combustion synthesis of lanthanum ferrite and lanthanum manganite [J]. J. Am. Ceram. Soc., 2010, 93(9): 2622-2629.

Preparation of Alumina-Iron Oxide-Red Ultrafine Ceramic Pigments by Solution Combustion Method

LIU Xin, FAN Jiawei, LI Jiake, ZHAO Xueguo, WANG Yanxiang

(School of Materials Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China)

Alumina - iron oxide - red ultrafine ceramic pigments with Al2O3as stable phase, Fe2O3as coloring agent were prepared using aluminum nitrate, ferric nitrate and sucrose as raw materials by solution combustion method and following heat treatment technique. The influence of the ratio of Al3+/Fe3+(molar ratio) and heat treatment temperature on phase composition, microstructure and chromatic performance of the synthesized pigments were investigated by XRD, SEM and Chroma meter. The results show that the pigments with good coloring performance may be obtained at 1000-1300 ℃. When Al3+/Fe3+=2, the heat treatment temperature is 1200 ℃ and the soaking time is 30 min, the chromatic values of the synthesized pigment are L*=34.1, a*=25.1 and b*=15.4, respectively, and the particle size is about 120 nm.

alumina-iron oxide- red pigment; solution combustion method; coloring performance

date: 2015-10-10. Revised date: 2015-11-21.

TQ174.4

A

1000-2278(2016)02-0205-05

10.13957/j.cnki.tcxb.2016.02.018

2015-10-10。

2015-11-21。

大学生创新项目资助。

通信联系人:李家科(1973-),男,博士,副教授。

Correspondent author:LI Jiake(1973-), male, Doc., Associate professor.

E-mail:jiakeli.jci@163.com