民用飞机高压管路的载荷与应力计算

2016-09-03任重远简夕忠

沈 祥 任重远 简夕忠

民用飞机高压管路的载荷与应力计算

沈 祥 任重远 简夕忠

基于对某型民用飞机两种不同设计方案的高压导管的载荷和应力研究,形成了高压导管的有限元建模方法,并总结了一些高压导管的力学设计方法。首先运用Patran 2010建立了两种不同方案的高压导管有限元模型,通过对实际工况和边界条件的模拟,计算其载荷和应力结果。依据计算结果对比分析了两种方案的优劣,并根据计算分析结果归纳总结出了高压导管力学性能设计的一般规律及设计方法。本文的计算分析结果对民用飞机高压导管的力学性能设计提供了一定的工程依据和指导作用。

高压导管广泛运用于飞机空气管理系统,其贯穿发动机短舱、吊挂、机翼、机身、翼身整流罩等多个区域,将空气管理系统的主要部件相互连接起来。实际使用经验表明,由于导管内外压差大,使用环境温度高,机体变形及飞机加速度等因素,几乎所有的飞机型号都无一例外的发生过高压导管断裂,破损,泄漏等事故,不仅影响到空气管理系统功能的实现,而且严重威胁到飞机和机组乘客的安全。因此,在高压导管设计中,应对其结构力学设计给予足够重视。

本文首先介绍了某型飞机高压导管的功用和组成。利用有限元分析方法,从载荷,变形和强度三方面对比分析高压导管不同设计方案的优劣。并根据计算分析结果归纳总结出了高压导管系统力学性能设计的一般规律及设计方法。

高压导管系统介绍

高压导管系统功用和组成

飞机高压导管主要功用有 :为空调、防冰和燃油堕化系统提供高压气;启动发动机。

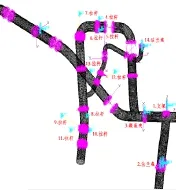

高压导管主要由APU引气导管,交枢引气管,机翼前缘引气段,空调组件进口段和配平空气段组成,如图1所示。

高压导管连接件

由于加工,装配等限制因素,往往需要用连接件将数段导管连接成一体。高压导管连接件分为刚性和柔性两种。

V型卡箍

V型卡箍是常用刚性导管连接件,结构如图2所示。左右两部分分段导管在末端伸出连接法兰,两端对齐后用卡箍套上,并拧紧螺栓将法兰压紧并实现密封。卡箍由耐腐蚀钢制成,承载能力较强。

球形接头

高压导管常需要柔性连接件对导管进行受载变形上的补偿,图3为常用的密封式球形接头。其泄露率低,能传递较大轴向载荷,并且允许一定的角向变形,在发生偏转时不存在预载荷。

高压导管支承件

高压导管支承件的作用是将导管安装在飞机主结构上,并将导管的载荷释放到飞机结构上。常用的支承件有拉杆,鞍座夹和固定支架。

拉杆

空气管理系统大量采用如图4所示的拉杆进行装配链接,该种拉杆为分体式拉杆,主要由杆体,拧紧螺母及其锁死装置和轴承杆端件组成。

鞍座夹

鞍座夹分两半,通过螺栓合拢并将导管安装到飞机结构上。鞍座夹内壁附有橡胶垫圈,有减振作用,鞍座夹可以在径向上具有约束作用,橡胶圈与导管之间的摩擦力,有一定的轴向和周向约束作用。其结构图如图5所示。

支架

支架直接将导管固定在飞机结构上,支架的形态各异,根据需要和空间限制设计其结构尺寸,它的一端焊接在导管上,另一端通过螺栓组固定在飞机结构上,该种支承件具有6个自由度的约束能力,图6为某一支架结构。

法兰盘连接

图1 某型飞机高压导管结构图

图2 V型卡箍

图3 密封式球型接头

图4 拉杆的组成

导管也常使用法兰盘直接固定在飞机主结构上,如图7所示。法兰盘的一端与导管焊接,另一端通过螺栓组固支在飞机结构上,这种支承方式刚度最强。

图5 鞍座夹结构图

图6 支架

图7 法兰盘固支

图8 高压导管1号方案的约束(左侧)

图9 高压导管1号方案的约束(右侧)

图10 高压导管2号方案的约束(左侧)

图11 高压导管2号方案的约束(右侧)

高压导管建模

高压导管壁厚1.27mm,直径分为100.33mm及50.16mm两种不同尺寸。导管及支架为钛合金制成,拉杆为合金钢制成。建模时,绝热层及其它一些附件忽略不计。V型卡箍和导管简化为一体,并用4节点面单元模拟,导管上集成的阀门等设备用集中质量单元模拟。采用杆单元模拟拉杆,bush单元模拟支架、鞍座夹和球形接头等连接支承件。

另外,由于直管段载荷传递较为简单,这里仅计算分析交枢引气段,空调组件进口及配平段(图1中红色标记区域)等导管走势较为复杂的部段。

连接与支承的刚度

根据高压导管外径尺寸的不同,共有两种不同尺寸的球形接头和鞍座夹。球接头、鞍座夹和支架刚度如表1~表3所示。

表1 球接头刚度

表2 鞍座夹刚度

表3 支架刚度

工况

高压导管的主要受载来源有管内外压差和飞机在6个方向的加速度惯性载荷,因此本文共计算7个工况,如表4所示。这里取导管最大持续工作压差为0.4MPa。

表4 工况

边界条件

高压导管在飞机上的支承根据飞机结构因地制宜,其中拉杆支点仅在3个方向做平动约束,鞍座夹、支架和法兰盘支点全约束。这里共有2个设计方案,1号方案边界约束如图8和图9所示,2号方案如图10和图11所示。

相比于1号方案,2号方案将高压导管分成了更多的部段,相应增加了球接头进行连接,使得导管具有更好的变形补偿能力。同时取消了左右两侧入口段上的支架和鞍座夹,改用组合拉杆进行支承以分担支架上较大的集中载荷。

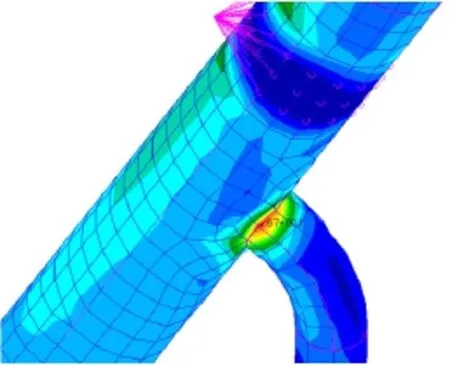

图12 弯管处应力

高压导管有限元分析

方案1载荷计算结果

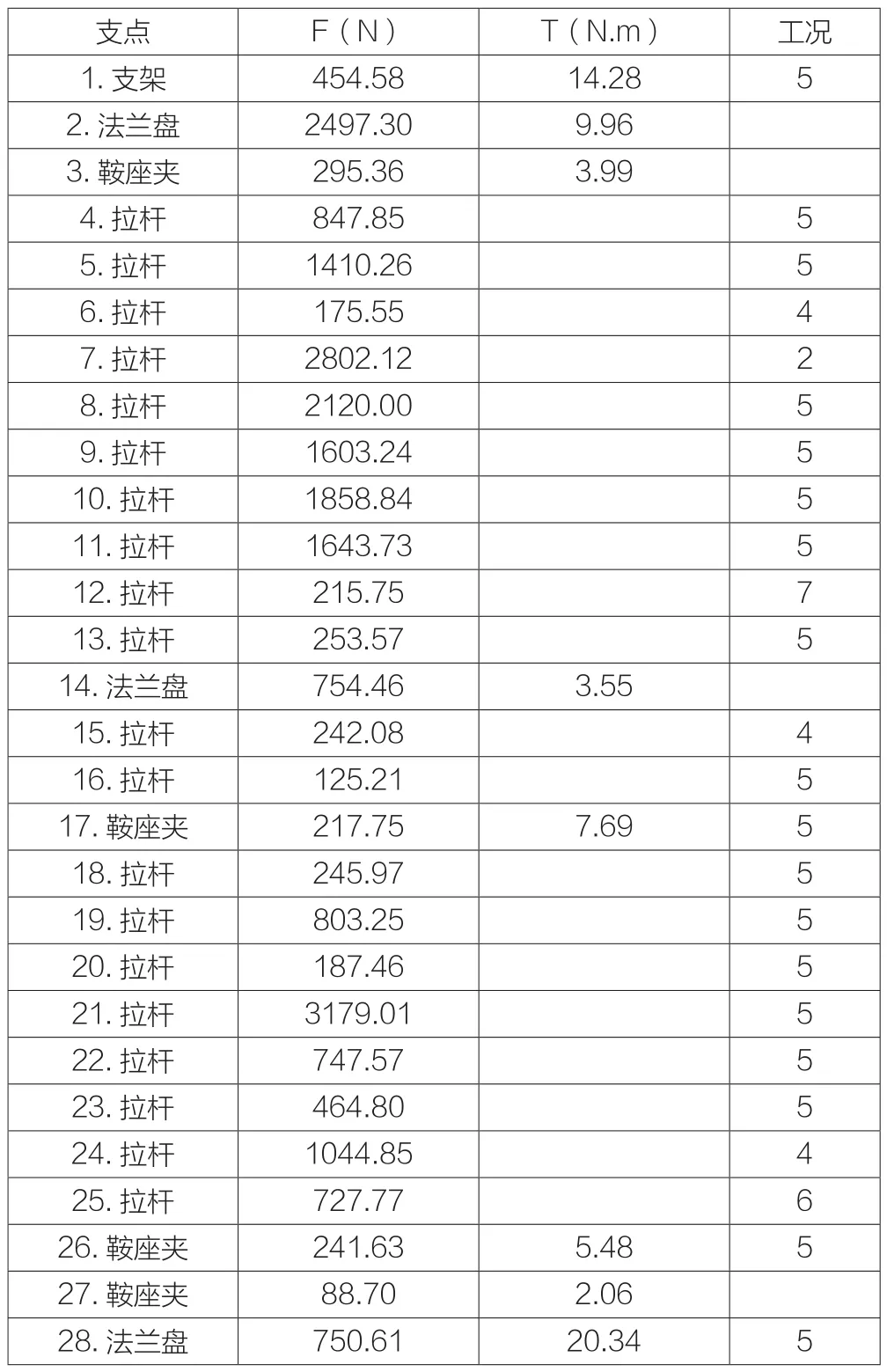

对高压导管有限元模型进行静力分析,计算在7个工况状态下的载荷结果,各支点最大载荷计算结果如表5所示。

表5 各支点最大载荷

最大载荷出现在17号支点上,该支架承受3425.66N的力和137.89N.m的扭矩作用,对应的工况为0.4MPa,向上(+Y)2.43g加速度。

方案1应力计算结果

高压导管大应力区域多出现在弯管处和导管分叉处,如图12所示。其中弯管处应力水平介于40~50MPa之间,分叉连接处多处于65MPa~76MPa应力水平。

导管最大应力发生在5号工况下,位于左侧入口导管与配平管之间的连接处,此时等效应力达76.7MPa,如图13所示。

方案2载荷计算结果

2号方案各支点最大载荷结果如表6所示。

图13 最大应力处

表6 各支点最大载荷

方案2应力计算结果

2号方案导管大应力区域依然出现在弯管处和导管分叉处,其中弯管处应力水平60MPa左右,分叉位置应力多处于80MPa左右,但右侧入口导管与配平管路之间的连接处达到最大应力314MPa(如图14所示),最大应力发生在5号工况下。

对比分析

支点载荷对比分析

方案1中共有3处使用法兰盘固支,最大载荷2381.08N,最大扭矩18.36 N.m。方案2中法兰盘支承位置没有更改,且所受的最大载荷2497.3N,最大扭矩20.34N.m,增加不大。

方案1中使用较多的鞍座夹约束导管的径向位移,并安置了3个支架约束导管角位移。鞍座夹的所受最大载荷192N,最大扭矩6.32N.m,鞍座夹为合金钢制造,所受的载荷较小。而由于支架本身刚度较大,约束力强,所受的载荷较大,最大载荷达3425.66N,最大扭矩137.89N.m。

为了降低支架所受载荷,在2号方案中,取消了两处受载荷较大的支架和三处鞍座夹,并用拉杆替代支承,同时增加了导管分段,以增加导管自身的变形补偿能力。在2号方案中,鞍座夹所受载荷有所增加,最大载荷295.36N,扭矩7.69 N.m。而保留的支架所受载荷为454.58N,扭矩14.28 N.m,所受载荷增加不大。

2号方案相较于1号方案,拉杆载荷有所增加,最大载荷为3179.01N。拉杆为合金钢支承,其强度极限1293MPa,拉杆横截面积为76.4mm2,横截面最大应力为41.6MPa,强度安全裕度按(1)式计算为30.1,满足强度要求。

综上,减少支架和鞍座夹数量,使用拉杆替代支承,并相应将导管分割为更多部段,可以减小导管支点载荷大小。

导管应力对比分析

高压导管由Ta7制成,强度极限608MPa。1号方案最大应力为76.7MPa,强度安全裕度为6.9。

2号方案最大应力为314MPa(如图15所示),大应力仅出现于右侧入口导管与配平管路之间的连接处,这是因为2号方案入口段分割成若干段,最后一段跨度较长,弯管处承受较大的气动力,且气动力偏离管路末端轴线,相当于对管路末段形成了一个扭转力矩,该段管路由5枚拉杆支承,在路周向上缺少约束,最终扭矩传递到了入口段与配平段的连接处,此处应力集中明显,局部应力较大。2号方案安全裕度0.94,满足强度要求。

图14 方案2最大应力处

图15 方案2入口导管的变形趋势

结语

(1)高压导管弯曲转折处越多,支点所受载荷越大,将弯管分割成更多的部段有利于降低导管支点的载荷。

(2)用拉杆替代支架支承,可以消除支点处的扭转力矩,进一步降低支点载荷,但同时对导管的周向约束减弱了,变形量有所增加。

(3)取消支架等约束力强的支承方式,并用拉杆替代,相当于部分约束力转变成了导管结构内部受力,尤其是在导管弯曲或分叉连接处,应力增加明显。

沈 祥 任重远 简夕忠

上海飞机设计研究院

沈祥,男,硕士,助理工程师,主要从事系统设备强度校核工作。

10.3969/j.issn.1001-8972.2016.10.012