机身开口加强槛梁两种结构对比

2016-09-03袁宁宁郭沛欣

袁宁宁 郭沛欣

机身开口加强槛梁两种结构对比

袁宁宁 郭沛欣

针对机身开口加强结构中的槛梁结构,对整体槛梁和组合槛梁这两种结构形式进行了对比分析。首先介绍槛梁结构在机身上的位置,对槛梁结构的受载进行了分析和总结。然后通过从传力、重量、制造三个方面对这两种梁进行了详细的对比分析。从而总结出组合截面梁传力效率高,重量轻,材料利用率高、制造修理方便的优点,更加适用于民机的设计。

本文舱门的开口,常常设在机身的重要承载部位,这些开口破坏了机身原来受力结构的完整性、连续性,开口周围的载荷将发生变化,重新分布。因此必须对开口处结构采取加强措施。一般来说,舱门根据使用要求和承受载荷的能力分为“堵塞式”和“非堵塞式”两类。堵塞式舱门从里面关闭以保证密封增压飞机的安全,如旅客舱门及服务舱门。此类舱门开口除了在开口区域垫于蒙皮内侧或外侧的铝合金加强板之外,在开口的上、下、前、后分别布置了一根薄壁组合梁。这种结构将承受由于飞行条件而引起的机身剪力和弯曲力,以及由于座舱压力而引起的环向张力和纵向张力。而位于登机门开口上下两侧的加强梁结构通常被称为槛梁。本文主要研究处于客舱门或应急门开口的槛梁结构。

槛梁结构形式介绍

1)整体槛梁的结构形式

整体槛梁是梁缘条、腹板和加强筋不需要任何连接而形成一体的梁。一般由热轧厚板或锻造毛坯经数控机械加工实现,主槛梁与辅梁采用连接条带连接,框与槛梁也用角片连接,如图1所示。

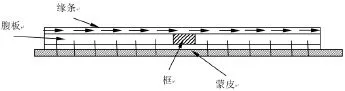

2)组合槛梁的结构形式

组合槛梁的形式如图2所示。主要由梁缘条、腹板、接头组成,上下缘条一般由L形挤压型材机械加工制造。梁腹板由轧制板材经机械加工或化学铣切制造。随着复合材料的发展,复合材料逐渐被用作腹板的材料。缘条与腹板采用紧固件连接,根据槛梁的使用情况和设计要求选用紧固件。

图1 整体槛梁

图2 组合槛梁

槛梁的受力分析

槛梁位于机身大开口的上下两侧。开口的存在导致开口周围的载荷重新分布。目前主要考虑以下四种设计载荷情况:

A)机身蒙皮剪切——考虑各种飞行条件

B)切断桁条载荷——考虑各种飞行条

C)纵向和周向拉伸载荷——机舱增压条件

D)带销座的插塞式舱门——机舱增压条件

来自机身蒙皮开口附近的常剪流传递至加强框与槛梁上;切断桁条后,机身弯曲带来的载荷在开口处也将重新分布。切断桁条上的载荷经过了一个框隔间的距离后,传递至开口两侧的主槛梁上。切断桁条载荷引起的附加剪流;而由于座舱增压带来的载荷重新分布对于槛梁的影响主要有以下几种:1)座舱增压引起开口两侧壁板中的纵向张力引起上下主槛梁内的拉伸载荷;2)开口区四角处的壁板内的剪流也引起槛梁中轴向载荷的增加;3)环向张力会引起槛梁内的弯矩,并且槛梁对边缘框会有支反力;4)角板的固定引起隔框与槛梁之间的径向载荷。

对两种槛梁结构进行对比

目前民用飞机多采用组合截面槛梁,如B777,B787均大量采用组合截面的梁。组合截面梁相对于传统的整体槛梁有很多优势,下面从三个方面进行阐述。

1)传力更加直接,传力效率更高

整体机加槛梁通过连接带板连接,连接形式截面如图3所示。梁中的剪流从左侧梁的缘条通过紧固件传给剪切角片,然后再通过紧固件传给右侧梁的缘条;

组合槛梁中的剪流直接从缘条传递,如图4所示,相对于整体机加槛梁的传力更加直接。

2)重量更轻,材料的使用效率更高

由工程力学中惯性矩的计算可知,槽型截面的缘条面积对惯性矩的贡献较大,腹板的截面积对惯性矩的贡献较小,惯性矩与梁的弯曲刚度有关。适当减少腹板的厚度在对弯曲刚度影响很小的情况下可减轻结构的重量。

金属机加件对于材料的厚度有最小尺寸的要求,对于整体机加槛梁来说,若通过减小厚度来减轻重量,腹板厚度不能低于1.6mm,则减重有限。

而对于组合截面梁,腹板不仅可以使用金属材料也可采用复合材料,腹板采用复合材料的槛梁形式已在B787上应用。而采用复合材料的槛梁,重量更轻。另外组合截面梁的腹板和缘条采用不同的材料可以充分利用不同材料的特性,取长补短,使结构达到最佳承力效果。

3)生产制造及修理更加方便

图3 整体槛梁的传力

图4 组合槛梁的传力

如图2所示,腹板和缘条是独立的,不同框之间的腹板也是独立的,这给维修和生产带来很大方便。若出现较大的损伤,也可直接更换。另外,在生产制造过程中,主体结构经常有与其他系统件协调的需求,为协调系统件的位置,需要主结构避让。而组合截面的槛梁则体现出优势,开孔避让更加方便。

结语

从上面的比较可知,无论从传力效率,材料利用率还是从生产制造方面比较,组合截面梁明显优于传统的整体槛梁,另外整体槛梁阻止裂纹的扩展能力也较差。所以在民机设计过程中,应优先考虑组合截面槛梁的结构形式。

袁宁宁 郭沛欣

上海飞机设计研究院

袁宁宁(1989-)女,汉,江苏省徐州市,上海飞机设计研究院助理工程师,硕士。

10.3969/j.issn.1001-8972.2016.10.008