1550 mm冷连轧测厚仪及测速仪优化改造

2016-09-02胡伟平刘威胡聪

胡伟平 刘威 胡聪

(安阳钢铁集团公司)

1550 mm冷连轧测厚仪及测速仪优化改造

胡伟平刘威胡聪

(安阳钢铁集团公司)

针对安钢1550 mm冷连轧测厚仪及测速仪存在的信号不稳定、安全模块频繁报警、测量能力范围小的问题,提出优化措施,保障了设备稳定和生产效率提高。

测厚仪测速仪测量能力

0 前言

安阳钢铁1550 mm酸洗轧机联合机组采用国际先进的工艺技术,是一条技术含量高、经济效益好、资源消耗低、环境污染少的现代化冷轧薄板生产机组。测厚仪、测速仪作为轧机基础自动化功能的一个重要组成部分,对轧机过程控制起着尤为重要的作用。酸轧线经过将近两年的运行,测厚仪和测速仪也暴露出一些问题和不足,致使酸轧生产线不能完全满足现场的需求和效益及产能的最大发挥。同时冷轧为了发掘、适应市场,开发6 mm热轧酸洗板产品使得现测量最大能力为3 mm的测厚仪优化改造势在必行。

1 系统配置

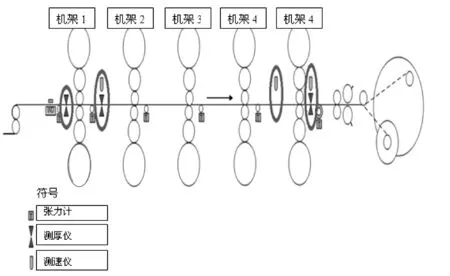

该机组测厚测速系统采用德国IMS公司X射线测厚仪及配套美国BETA公司的激光测速仪。主要由3套测厚仪、3套测速仪、3套C型组架、中央控制柜、远程控制台、2套水循环冷却系统组成。机组工艺仪表装置配置如图1所示。

1#机架前(RM01):配置一套测厚设备,测量来料厚度;

1#机架后(RM02+V1):配置一套测厚设备及一套测速设备,测量1#机架轧制后带钢厚度及速度;

4#机架后(V4):配置一套测速设备,测量5#机架轧制前带钢速度;

5#机架后(RM06+V5):配置一套测厚设备及一套测速设备,测量5#机架轧制后带钢最终厚度及轧机出口速度。

系统各部分相对独立而又相辅相成,系统各部分之间以及与轧机其他设备之间的协同稳定工作直接影响着轧机的正常运行。

图1 测厚仪及测速仪配置图

2 存在的问题

2.1测速仪信号不稳定

带钢的厚度控制是冷轧生产中最重要的环节,影响轧机出口带钢厚度精度的因素可以分为来料厚度变化、来料硬度变化、冷连轧机本身造成的辊缝变化三大因素。常规厚度控制可以消除大部分来料厚度和机架本身造成的厚度精度,但最大缺点是存在一定的滞后性。系统引入秒流量控制方法可以大大提高成品带材质量,改善控制精度。秒流量方程计算的准确性主要取决于轧机入、出口速度的测量精度。

酸洗轧机联合机组2014年3月18日试运行投产以来,测速仪工作中多次出现失电,并且速度信号不稳定的情况。在金属秒流量控制中速度信号极为重要,速度测量的精度对整个系统的性能起着举足轻重的作用。由于多个班次频繁出现此现象,导致轧机必须降速观测,甚至要停车对设备进行检修,严重影响了控制精度和轧制节奏。此设备为进口设备,不但价格昂贵而且供货周期长,为了保证设备的安全使用,降低设备损耗和高效稳定的生产,该设备急需改造。

2.2测厚仪安全模块频繁报警

冷轧采用的是X射线测厚仪,X射线对人体有很大的辐射危害,所以该设备不但在生产上是核心设备,从安全角度来说也属于重点监控设备。EL2904模块功能是测厚仪检测自身通讯、端子模块的电压、温度、断线等错误,检测到故障会认为设备处于不可控状态,为避免对人身造成伤害,会自动切断所有输出。此现象会导致测厚仪85 KV高压直接断电,极易造成高压发生器和高压电缆连接器等设备损坏。由于测厚仪在轧机的厚度控制系统中有着不可替代的作用,EL2904模块报警导致的测厚系统突然停机不但会导致钢板断带还会致使轧机长时间停车,无法正常生产。此现象如不及时攻关改造将严重影响冷轧正常生产。

2.35#机架出口测厚仪量程小

由于酸轧线设计时产品大纲中没有酸洗板,测厚仪的量程也是针对冷轧带钢设置的,在原设计中5#机架出口RM06测厚仪的测量范围为0.25 mm ~2.5 mm,测量转换时的线性化范围为3 mm。生产酸洗板时轧机的主要作用是改善板形,压下量非常小,所以酸洗板成品厚度是远大于测厚仪量程的。为了保障酸洗板的顺利研发和最终产品的质量,测厚仪亟待扩容,进行线性化升级改造。

3 改造措施

3.1测速仪系统改造

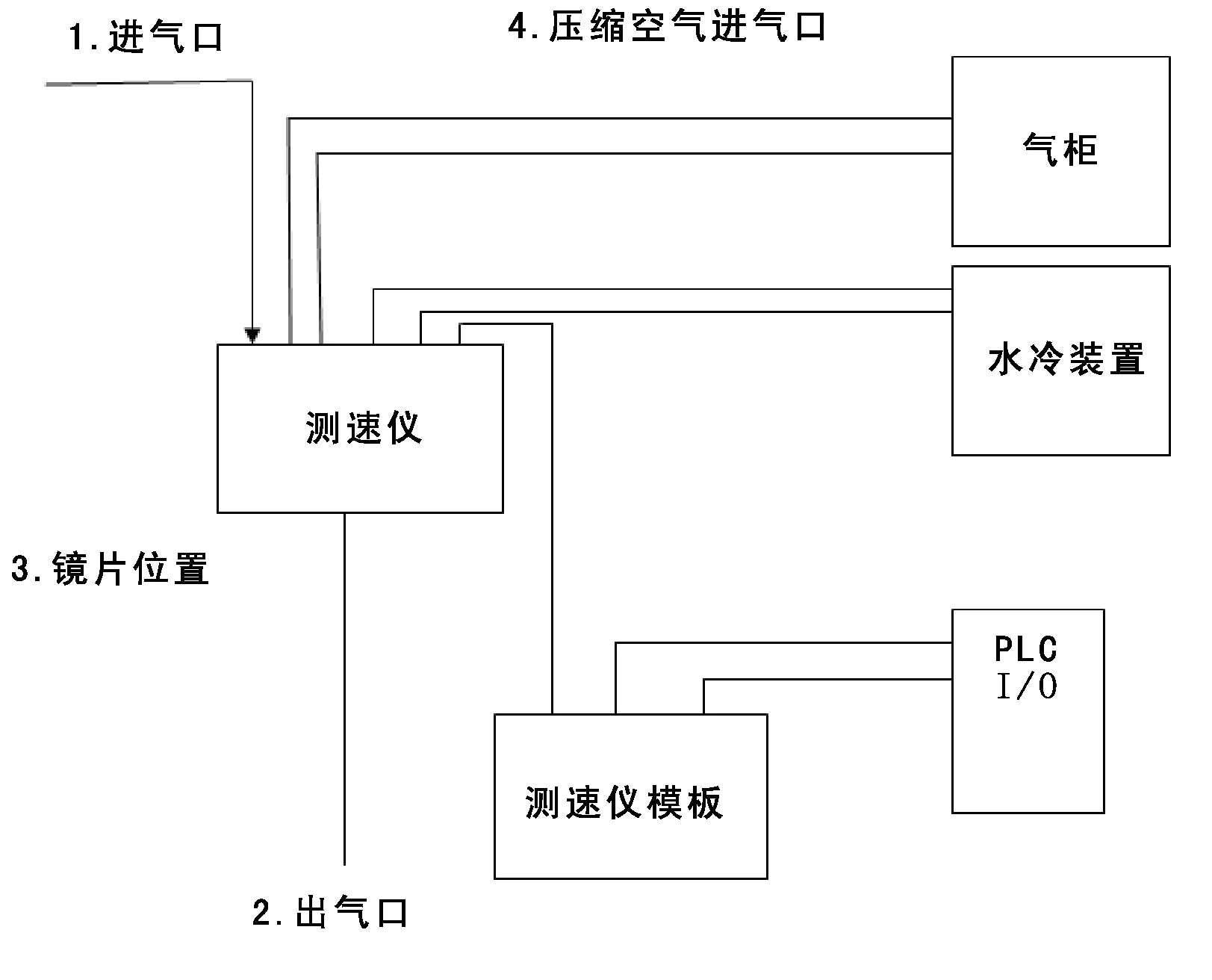

经过对轧制现场环境的认真分析,发现外供吹扫压缩空气从保护箱顶部进入,经过箱体吹扫镜头后流出,箱体内形成负压,由外面洁净的大气补充。检测系统结构框图如图2所示。

轧制时机架间环境恶劣,带钢形变产生大量热量导致起冷却和润滑作用的乳化液产生大量的含油水雾,而测速仪保护箱进气口伸出管路太短,不能完全延伸到轧机机架外。因此,补充的空气是轧机内部含油废气。含油废气进入保护箱体内遇压空冷凝,在连接信号传输的D型电缆接头处造成腐蚀。另外,油雾还会在激光头镜片上附着,造成激光无法成功聚焦,造成速度信号跳变和丢失。

图2 测速仪检测系统结构框

由于机架间环境恶劣,水汽极易进入测速仪保护箱内,用一根φ89 mm连接管将测速仪V4的进气口引至机架外,并且有向外低的坡度,即便有少量积水也会流到外面。另外,在仪表的点检中要求每周检查两次,以便及时清理测速仪保护箱内冷凝水、清洁玻璃滤片上的油污。经过跟踪观察,保护箱内积水现象消除,有效地避免了测速仪电缆接口腐蚀导致的失电和通讯失败现象。但在跟踪观察期间发现速度信号的跳变和丢失现象仍然存在,轧机升、降速时尤为明显。经过细心观察和分析发现轧机升降速时会导致乳化液在带材表面的附着力改变,涌出挡辊,在带材表面形成流动的油膜。覆盖在带材表面的乳化液严重干扰了激光的发射与反射通道,致使速度信号出现不规律的跳变。针对此现象我们在检测位置增加了吹扫风管,将压缩空气压力调至0.7 MPa,在带钢表面吹扫出洁净的测量区域,有效地解决了速度信号的跳变。

3.2测厚仪安全模块改造

针对对讲机对安全模块造成干扰,经过多次试验,发现距离打开门的控制柜0.5 m以内时,将对讲机电源打开,PLC安全模块报警,系统停止工作,故障明显。上述现象的产生与对讲机产生的电磁干扰有密切的关系。在使用无线电对讲机时,其天线附近形成了很强的电磁场,这个电磁场会对暴露于电磁场中的电子设备产生扰动。由于设备维护和操作人员需用对讲机进行现场维护、操作,我们从管理角度对无线通讯在控制柜旁的使用作出了规定,不允许在控制柜开启的情况下近距离使用对讲机,从根本上杜绝了电磁波辐射干扰影响。

同时,发现安全模块达到70 ℃会报警并停止工作。在该模块产生报警时,检测其温度已到76 ℃以上,导致控制柜RS01中的继电器不能吸合,最终使测厚仪停机。在我们长期跟踪下完全锁定了存在问题的PLC模块之后,及时联系IMS公司,选用最新产品,迅速为存在问题的模块进行了升级更换工作。但由于现场安全模块均在机架间的C型架内安装,是较为封闭的空间,仅靠自然散热可能还会导致温度过高。为了彻底的解决了这一问题,我们为现场的安全模块加装了冷却风扇,优化设备的通风散热。通过上述改造后效果明显,不连续轧制时其温度基本在稳定在30 ℃左右。连续轧制时温度最高到60 ℃就会稳定下来。

3.35#机架出口测厚仪线性化升级改造

理论上讲任何一台测厚仪在合同签订之时就已经决定了测量范围的大小,并无法更改。但与测厚仪公司联系后得知测厚仪在制造出厂时会留一定的余量,以备客户的需要时进行扩容改进,但扩容超出一定的量程必须更换内部标定板,才能保证将来的去皮标定和基础标定有效,因为标定板的选择是和测量范围有相对应计算关系。

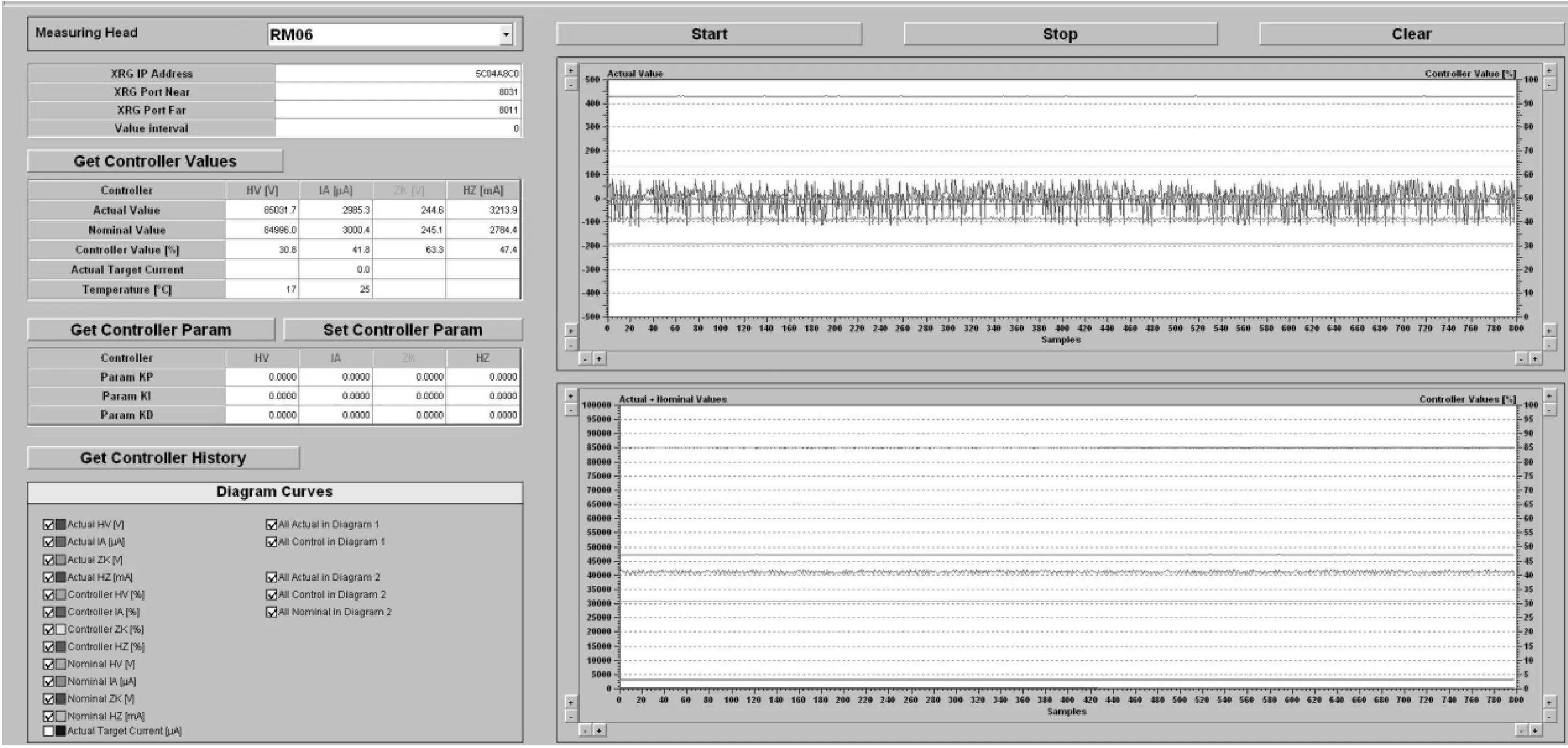

内部标定板更换为6 mm后需要用取样扩容后最大厚度标样的厚度,线性化量程则可以做到8 mm。更换内部标定板完成后,启动系统,升辐射管高压。待高压升至设定值85 kV后,做CS标定。系统显示RM06 B1测量通道MM1值为99.8 mV,B2测量通道MM1值为99.8 mV。开启快门后B1测量通道MM1值为10000 mV,B2测量通道MM1值为10000 mV。关闭快门,修改高压电流参数,由5 mA改为3 mA,再次开启快门,B1测量通道MM1值为8034 mV,B2测量通道MM1值为8069 mV。继续调整初始MM1值到9600 mV标准值,见表1。

表1 参数标准值

每个标定周期的标定数据被录入和存档,这些数据可用来验证系统的重复性和功能性,也可用于质量保证的目的。在此过程中还需要完成对干扰因素影响的适当补偿。合金变化是根据化学成分和等级进行数学计算。射线梁上的灰尘等干扰因素则通过标定期间的预吸收进行数学计算。最后推导即可得出最终测量计算得出的物料厚度。

4 改进效果

(1)测速仪改造后,保护箱内部洁净无积水,电缆接头连接牢固无腐蚀,彻底解决测速仪频繁失电、通讯失败、速度信号丢失的问题。带钢被测量区域增加了吹扫风管后,激光质量因子达到99.9%,速度信号准确,玻璃滤片也由每班1~2次擦拭减少为每周擦拭一次,有效地减少了镜片的磨损。

(2)安全模块报警改造后,经过长时间的巡检跟踪观察,该设备运行状况良好,没有因为温度高产生报警的记录。彻底解决了测厚仪因无线通讯干扰和模块温度高导致的测厚仪频繁停机的问题。不但减少了故障时间,保障了生产的顺行也消除了安全PLC频繁报警可能会导致的高压发生器、高压电缆连接器损坏的设备隐患。

(3)由于酸轧线5#机架后只有一台测厚仪,不但担负着厚度控制的作用还担负着对成品的最终测量。通过对测厚仪标定板的更换、线性化标定和合金补偿的重新设定一系列改造,经重新测试,效果良好,精度完全在技术要求内。改造后的测试效果如图3所示。

图3改造后测试效果

5 总结

1550 mm冷连轧测速仪和测厚仪,通过这一系列的优化改造,有效的解决了设备隐患,保障了生产效率,并共计创造年效益682.59万元。

[1]王淑英.电器控制与PLC控制技术[M].北京:机械工业出版社,2005:219-223.

[2]焦清.1420冷轧机组测厚仪系统缺陷分析与改进[J].宝钢技术,2005,24(5):2-7

OPTIMIZATION OF THICKNESS GAUGE AND LASER SPEED SENSOR FOR 1550 mm COLD ROLLING MILL

Hu WeipingLiu WeiHu Cong

(Anyang Iron and Steel Group Co., Ltd)

In view of the problems existed in the thickness gauge and measuring instrument of 1550 mm cold rolling mill in Anyang Steel including the instability of the signal, frequent alarm of the security module, small measurement capability, optimization measures are put forward to ensure the stability of equipment and improvement of production efficiency.

thickness gaugespeed metermeasurement capability

联系人:胡伟平,工程师,河南.安阳(455004),安钢冷轧有限责任公司;2015-12-11