铜带辊式矫直机传动及控制系统的升级改造

2016-09-02吕光锁

吕光锁

(铜陵金威铜业公司设备管理部,安徽铜陵244000)

铜带辊式矫直机传动及控制系统的升级改造

吕光锁

(铜陵金威铜业公司设备管理部,安徽铜陵244000)

对铜带矫直机原有传动及控制系统进行升级改造,采用交流传动代替直流传动,用电动位置控制代替液压位置控制,增加传动力矩和辊缝压下力,提高矫直后带材的平直度,改善板形,保证铜带铣面机带面铣削质量并降低带材几何耗失量。对原系统进行了分析,并给出了系统升级改造的具体方案和实现方法。

矫直机;传动;DP通信;自动位置控制

1 引言

铜带铣面机是铜板带材生产工艺流程中的重要设备,它将热轧开坯或水平连铸后的铜带坯来料铣去两面及两边的氧化层,为后续冷中轧提供表面质量高的带材,其带面铣削质量和带材几何耗失量直接受来料带材表面平直度的影响。矫直机是铣面机的入口设备,经过交错排列的矫直辊多次反向弯曲,对来料铜带进行矫平,以消除其翘曲并改善其平直度和板形。某机组原有矫直机设计最大矫平宽度为1290mm,厚度为11~16mm,运行线速度为0~18m/min,辊缝定位精度<±0.05mm,采用9辊整体倾斜式方案。由于机组原辊系及辊缝压下机构的刚度和动力不够,实际生产时矫直效果不佳,故需要对机械部分进行升级改造。在对矫直力及扭矩进行计算和改善位置控制性能过程中,发现现有的电气传动及位置控制动力机构不能满足要求,因此,必须对系统进行相应的升级。

2 原矫直机传动及控制系统组成

原矫直机由矫直机本体、减速分配箱、电机和驱动及控制系统组成。矫直机所在铣面机组采用直流调速传动方式。自动化系统采用分层网络体系结构,使用西门子S7-300PLC实现生产控制功能。驱动装置采用西门子6RA70系列三相全控桥全数字式直流调速器,PLC与调速器之间通过Profibus-DP现场总线通信,与上位操作站(HMI)之间通过工业以太网通信。矫直机的电气及自动化系统主要包括传动和自动位置控制。传动系统直流电机型号为Z4-180-21,功率为45kW,电流为115A。调速器型号为SIMOREG 6RA7031-6DV62,额定输出功率为52.5kW,采用速度闭环控制。辊缝开口度自动位置控制系统采用电液阀控马达位置控制(HAPC),由液压阀控制液压马达驱动螺旋升降机来调节上辊系入出口开度。其整个系统构成及控制系统框图如图1所示。

3 系统功能分析

3.1 直流传动

铣面机组运行速度快,带材线速度可以连续调节,运行和加减速过程中机组各单元间需要保持速度与张力的匹配以减少机列振动,其自动化控制水平高,传动系统具有较高的控制精度和快速响应能力。矫直电机的传动控制包括速度转矩控制、起停控制和加减速控制。电机驱动装置6RA7031配有用于基本控制功能和通信功能的电子板CUD1及附加板CBP,CBP用于DP现场通信。速度和转矩控制通过DP总线由机组PLC给定,实际速度反馈信号来自于CUD1板X173端口所连接的电机增量脉冲编码器的信号。电机运行控制由DP来的控制字和外部端子输入共同控制,CUD1板的37、38端子为系统起/停、运行使能开关量输入,其信号与控制字的控制位“0,3”作“与”操作。加减速控制在PLC程序控制上采用斜波函数发生器功能,利用PLC系统时钟的0.1S脉冲和给定的加减速率对输出进行累加,将速度给定值转变为缓慢上升或下降的输出值,速度给定通过斜波函数发生器(FC Ramp)输出给驱动装置,实现电机速度的平滑快速调节。电机轴上用于速度反馈的增量脉冲编码器的分辨率为2048 PPR,另外还有一只分辨率为100 PPR的增量脉冲编码器,用于机组自动化系统计算带材的长度。直流驱动装置的接线图如图2所示。

图2 直流驱动装置接线图

3.2 辊缝控制

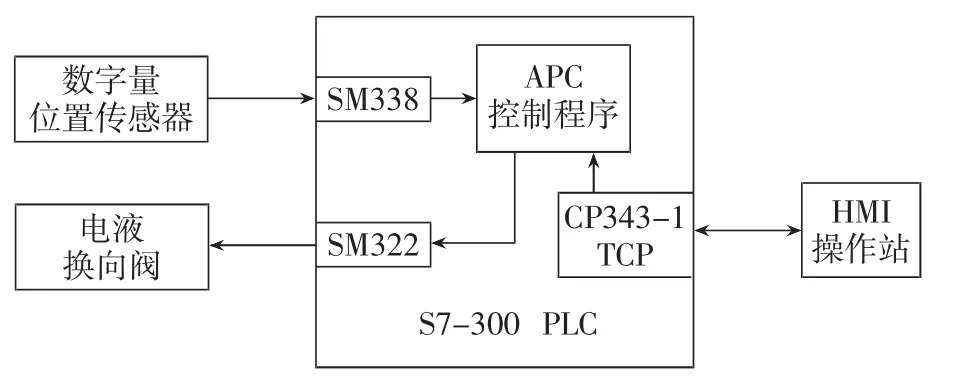

入出口辊缝自动位置控制(APC)的硬件由西门子S7-300PLC、SM322数字量输出模块、SM338位置量输入模块、CP343-1 TCP以太网通讯模块、人机界面等组成,其控制框图如图3所示。辊缝设定值由操作人员在HMI上手动输入,也可以由系统预设。PLC将位移传感器反馈来的实际位置信号与给定值进行比较,APC功能则按照比较偏差值的大小控制电液换向阀通断,当偏差小于调节精度要求时,系统会停止输出,就这样完成位置的闭环控制。

图3 APC硬件构成及控制框图

3.3 速度和转矩控制

铣面机自动化系统以主从方式实现各单元的速度匹配,保证铣削过程带材运行平稳无振动。在整个穿带过程中,主单元依次是矫直机、喂料单元、预弯单元,系统跟踪带头位置依次控制主单元传动辊的给定线速度,保持主单元速度比机列给定线速度大1%~2%。当带材进入卷取机后,由预弯单元作为主单元,卷取机采用恒张力卷取方式,矫直机传动辊以机列给定线速度运行,其它从单元传动辊以机列给定线速度或高1%的线速度运行。矫直机具有带材矫直和穿带的作用,作为主单元时其转矩限制要根据来料尺寸计算确定,作为从单元时其转矩限制设定应在15%之内,以保证机列单元负荷平衡。

4 系统升级改造

4.1 改造思路

现有传动系统功率为45kW,升级后功率需达到75kW,因此,必须对整个传动系统进行升级改造。由于交流调速当前已经成为主流,其性能甚至优于直流调速,同时因交流电机比直流电机更易于维护和保养,因此系统决定采用交流传动升级方案。原辊缝控制液压机构动力小,当带材在矫直辊内时,辊缝调节不动,且位置调节动作速度慢,为了达到大压力及快速调节及实现方便,升级采用电动位置控制(EAPC)代替液压自动位置控制。另外,考虑到矫直辊开口度需根据实际矫直效果要经常进行调整,且辊缝压下机构定位精度较高,因此,可以改位置闭环为开环,以简化控制过程,并可将辊缝调节由操作室人机界面控制改为就地控制,以方便操作人员现场及时调节矫直效果。

4.2 系统实现

(1)控制结构及硬件配置

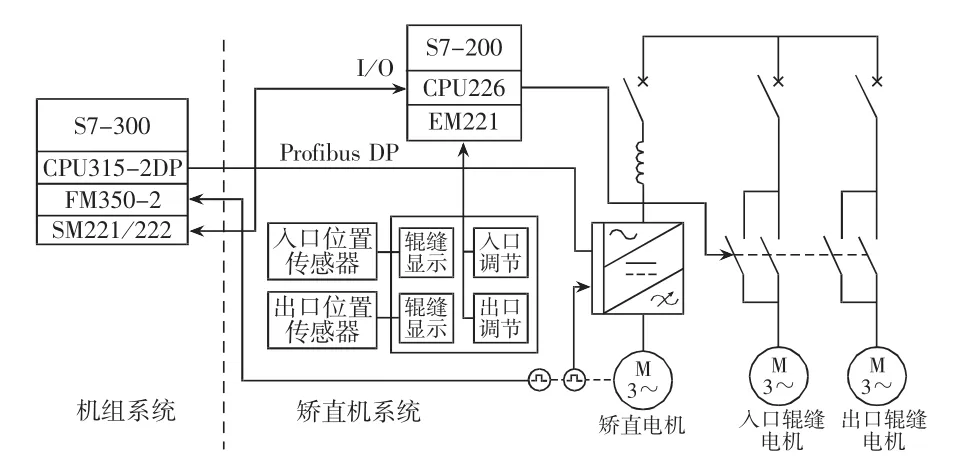

图4 升级后系统传动及控制框图

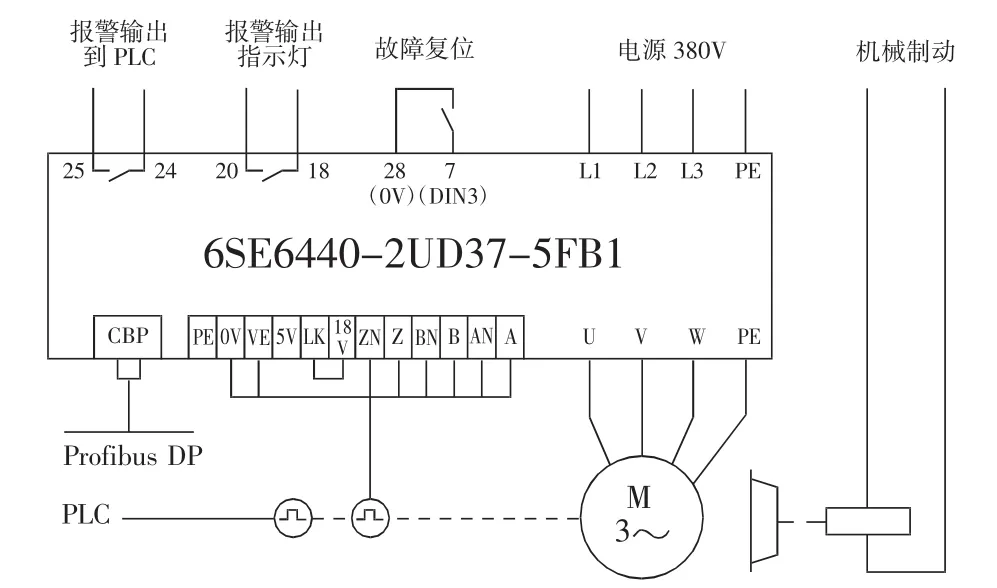

由于整个系统电气及控制部分改动量大,原有的柜内空间不能满足升级的要求,因此新系统采用了单独的电气控制柜,并增加了一台西门子的S7-200小型控制器,单独用于矫直机的辊缝及逻辑控制,机组与矫直机之间的联系有用于传动的DP通信信号和逻辑互联信号,逻辑联系部分信号量较少,如机组运行、矫直机准备、紧急停车等,因此,机组S7-300PLC与矫直机S7-200PLC之间的通信可以通过数字量I/O端口来完成。新系统主电路及控制系统框图如图4所示。交流电机采用75kW西门子变频电机,型号为1LG0280-4AA7;驱动装置采用西门子MM440通用型变频器,型号为6SE6440-2UD37-5FB1,功率为75kW;电机采用机械抱闸制动方式,以保证可靠停车;S7-200PLC配置CPU226及EM221输入模块;辊缝压下电机采用2.2kW三相交流电机;矫直机旁增加现场控制箱,用于入出口辊缝开口度调整。

(2)DP通信

矫直电机MM440变频器与机组PLC的DP通信的实现,首先是通过变频器的附加板CBP 与DP总线建立硬件连接,然后通过对PLC和变频器进行硬件组态和参数设置来完成。变频器接线图如图5所示。

图5 矫直电机变频器接线图

对机组PLC的组态通过STEP7组态软件进行。在硬件组态界面下选择标准配置文件,在PROFIBUS DP目录中打开SIMOVERT子目录,从中选中MICROMASTER 4项,然后将PPO为4的从站拖入左边组态界面的DP总线下,并在从站属性框中设置从站DP地址。PPO为4的DP通信包括6个发送和接收的过程数据字(PZD),能够满足系统给定和实际值反馈的需要,在PLC程序中将相应的数据字地址分配给需要发送的传动控制字、给定值和接收的实际值变量。对MM440变频器参数的设置可通过DriveMonitor驱动配置软件来进行,其主要设置的通信及控制参数有DP地址、控制字和给定值来源以及反馈给系统PLC的实际值和状态字,DP地址的设置要与PLC组态中从站的地址相同,其主要参数设置见表1。

表1 MM440变频器DP通信主要参数设置

5 结束语

对矫直机进行传动和辊缝压下系统改造,采用交流传动和电动压下方案,可以达到提高带材矫直效果的目的。该方案使辊缝调整更加方便快速,改造后的系统自投入运行以来,带材矫直效果得到了较大改善,满足了铣面对来料板形的要求。系统采用的交流传动系统动态性能高,机组各单元速度和转矩的匹配良好,系统运行平稳无振动。

[1]李 华.板带材轧制新工艺、新技术与轧制自动化及产品质量控制实用手册[M].北京:北京治金出版社,2006.1364-1441.

[2]Siemens AG.SIMOREG DC-MASTER 6RA70 Series[M].[S.l.]:Operating Instructions,2007.

[3]Siemens AG.MICROMASTER 440通用型变频器[M].[S.l.]:使用大全,2003.

Upgrading and reformation of drive and control system for copper strip roller flattener

LV Guang-suo

(Equipment Management Dept.,Tongling Jinwei Copper Corp.,Tongling 244000,China))

The drive and control system of the copper strip flattener is reformed and upgraded.The DC drive is replaced by the AC drive,and the hydraulic position control is replaced by the electric position control.The system increases the drive torque and the roller-gap pressing force,improves the flatness of the strip and the strip shape,ensures the surface milling quality of the copper strip milling machine and decreases the loss amount of the strip geometry.The original system is analyzed,and the scheme and realization for upgrading and reformation of the system are also given.

flattener;drive;DP communication;automatic position control

TP273

A

1005—7277(2016)03—0032—04

吕光锁(1975-),男,安徽铜陵人,硕士,电气工程师,主要从事轧机和磨床自动控制技术的研究和现场维护工作。

2016-03-28