冷凝器换热管的失效分析及防范措施

2016-09-02刘影恬倪桂兵成鑫袁胜涛蒲晶菁苏州热工研究院有限公司苏州5004福建宁德核电有限公司宁德35500

刘影恬倪桂兵成 鑫袁胜涛蒲晶菁(.苏州热工研究院有限公司 苏州 5004)(.福建宁德核电有限公司 宁德 35500)

冷凝器换热管的失效分析及防范措施

刘影恬1倪桂兵1成 鑫1袁胜涛1蒲晶菁2

(1.苏州热工研究院有限公司 苏州 215004)

(2.福建宁德核电有限公司 宁德 355200)

摘 要:冷凝器传热管是电站二三回路重要边界,一旦传热管发生泄漏将导致二回路水质不合格,因此传热管的好坏对机组的安全运行有重大影响。本文例举了两个冷凝器传热管失效的案例并简要分析了失效原因,其一是某电厂冷凝器运行约2月后即发生传热管的泄漏事故,其二是某电厂冷凝器在运行8年后发现传热管出现严重减薄及腐蚀产物沉积的现象。为了减少类似的失效事件,目前已经在制造安装阶段和在役阶段采取了一系列的防范措施。

关键词:冷凝器换热管 失效案例 防范措施 制造安装 在役检查

冷凝器是表面式热交换器,循环冷却水(海水)在冷凝器换热管束内流过,冷凝管束外的蒸汽。以国内某核电厂为例,每台机组冷凝器均含有4个水室,每个水室有16052根换热管,每根换热管长16.471m,外径22.225mm,壁厚分为0.7mm和0.5mm两种,两端固定于35mm厚的管板,中间直管区由22 块14mm厚的支撑板予以支撑。机组运行期间,一旦换热管发生泄露,将会导致三回路海水进入二回路,使水质钠含量超出化学技术规范要求,并最终导致机组停机停堆。因此冷凝器换热管的质量对机组效率有很大影响。本文例举了两个冷凝器传热管失效的案例,简要分析了失效原因,并归纳了制造安装阶段及在役期间预防传热管失效的措施。

1 失效案例

1.1案例一

某国内生产的冷凝器投运不久就发生泄漏,导致机组状态被迫后撤。调试期间,冷凝器进海水后发现钛管与管板的焊缝有锈迹,随后的检查中还发现焊缝成形不好、补焊、漏焊、欠胀、胀接不均、管内壁划痕、管内壁打磨、焊缝颜色异常等缺陷。共处理焊缝缺陷几千多处,有缺陷记录的换热管近万根。

该机组进行100%甩负荷实验后,两根换热管发生断裂,对缺陷管拔管后发现与泄漏管相邻的换热管外表面存在径向磨痕(见图1)。检查发现冷凝器顶层换热管和指缝换热管间均存在互磨。国内某研究院分析后发现裂纹性质为疲劳裂纹,起源于钛管外表面的焊缝处(如图2所示);裂纹的产生主要与钛管振幅过大导致互磨,并由此产生较大的弯曲应力有关。此外考虑到1)在现场检查换热管的缺陷点周围无异物,换热管表面无变形;2)从缺陷点周边钢梁上的水溶漆判断,蒸汽未对换热管直接冲刷;3)冷凝器运行约两月。事件原因并非落物砸伤或冲刷,而是钛管本身的质量问题,很可能是由于设备制造、安装不当,导致钛管出现小缺陷并进一步扩展成裂纹。现场采取了焊缝手工补焊、涡流检查后堵管及预防性堵管等手段,机组运行后水质正常。

图1 钛管裂纹及外壁的磨痕

图2 疲劳裂纹的形成示意图

1.2案例二

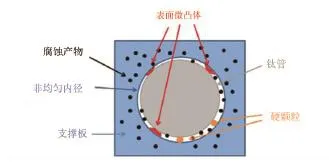

国内某电厂一冷凝器运行8年后,发现部分管束出现严重减薄,且主要出现在支撑板附近。检查发现支撑板发生了不同程度的腐蚀,最严重的发生在管板与第一块支撑板之间,黑色的腐蚀产物沉积在支撑板附近的许多管束上(见图3)。对沉积物进行能谱分析后,发现其主要由67.10%铁元素、29.34%氧元素和3.56%钛元素组成。经X射线衍射分析,腐蚀产物为Fe3O4,主要来源于由碳钢制成的支撑板在缺氧条件下发生的电偶腐蚀。同时由于支撑板是垂直的,在重力作用下,腐蚀产物向内部钻孔处堆积。研究表明钛管减薄是由钻孔加工不合理、腐蚀产物在孔内的堆积以及杂质颗粒造成的偏心接触摩擦与三体接触摩擦的共同作用(见图4)。

图3 钛管表面沉积物及其微观形貌

图4 磨损机理图

换热管失效案例还有E311反应冷凝器部分换热管发生腐蚀减薄现象,分析发现在冷凝器壳侧出口的气液两相处流速变化大,产生涡流,对管壁表面的氧化物层产生机械磨损,并与不断露出的金属新鲜表面发生电化学腐蚀[1]。此外也有人提出造成钛管失效的因素是管内壁的疲劳腐蚀[2]。

2 制造安装阶段防范措施

为避免失效,对冷凝器厂家提出了相应的要求,制定了避免缺陷产生的多项措施。

1)设备制造阶段防止钛管划伤:

(1)对“管板孔倒角后双面100%去毛刺”进行抽查;

(2)对“穿管前检查管板管孔是否有焊痘”进行100%复查,杜绝管板上靠近焊缝处的管口内残留焊痘;

2)防止钛管焊口的焊前污染,高度重视各个环节清洁度的检查和控制:穿管前对钛管、管板、支撑板的清洁状况进行抽查,要求工人勤换手套;

3)对焊后PT严格控制:

(1)要求厂家配备足够无损检测人员,并给出足够的时间;

(2)渗透剂、显像剂应覆盖整条焊缝;

(3)观察缺陷时从3个方向观察,每个方向覆盖120°,特别注意仰视方向。

4)现场安装阶段防异物损伤及管板锈蚀:

(1)现场应搭设一由木板、防火布、镀锌铁皮组成的防火防落物的工作平台,该平台在冷凝器灌水试验、汽轮机喷淋装置安装等工作全部完成后才拆除,保证钛管免受落物打击;

(2)现场贮存及安装过程中对冷凝器管板的出厂包装进行保护,防止管板锈蚀。

5)安装完成后进行灌水试验等检查。

3 在役期间防范措施

涡流检验技术不仅对已泄漏的换热管有很高的检出率,而且对管壁腐蚀和冲刷减薄有准确的预见性[3]。为避免机组运行期间发生冷凝器钛管泄漏,大修期间应对冷凝器钛管进行涡流检查,监督钛管状态。

3.1检验标准

目前国内标准主要为:GB/T 12604.6 无损检测术语 涡流检测;GB/T 12969.2 钛及钛合金管材涡流检测方法;GB/T 14480 涡流探伤系统性能测试方法[4]。

3.2检验设备

用于冷凝器钛管涡流检查的涡流探伤仪具有多频检测功能和快速电子自动平衡功能。一般采用差动内插式探头,探头的选择在保证合适的填充系统情况下,还取决于钛管是否有变形、内壁沉积物等因素造成的焊接钛管内径全部或局部变小的情况。

标定管由凝汽器制造厂家提供的无缺陷的钛管制作,采用电火花加工,根据ASME相关标准加工,人工伤为通孔孔径为φ1.50mm,80%、60%、40%、20%、10%外壁减薄平底孔及10%内壁减薄环。

3.3被检对象

此处仅以国内某电厂为例,其冷凝器热交换管材料为焊接钛管,分两种规格φ22.225mm× 0.7mm×16471mm和φ22.225mm×0.5mm× 16471mm。

3.4检查计划

现场在冷凝器完成安装调试后,进行100%换热管检查,对发现问题的换热管进行了堵管处理。在机组每10年进行的长大修期间,对所有换热管进行检查;在历次短大修中,每次对壁厚0.7mm的换热管全部检查,对壁厚0.5mm的换热管进行1/8抽样检查。

钛管涡流检验的难点就是钛管两端的盲区无法很好的检测到,此区域涡流场发生畸变,使缺陷信号难于检测[5],实际中可采用渗透检验进行补充。

4 结束语

通过在制造安装阶段和在役阶段采取防范措施,保证了冷凝器的质量,将冷凝器换热管的泄漏发生率降到最低,保证了机组安全稳定的运行。

参考文献

[1]金天石,庄永华.E311反应冷凝器换热管减薄失效分析[J].中国特种设备安全,2013,29(3):56-57.

[2]袁小会,蔡逸飞.凝汽器钛管断裂失效分析[J].武汉工程大学学报,2014,(3):78-80.

[3]王鹏,秦成鹏,李梁.凝汽器热交换管泄露的涡流检测技术[J].发电设备,2011,25(6):434-436.

[4]严海,王琛,乔宝红,等.核电站冷凝器钛管的在役涡流检查[C].中国电机工程学会核能发电分会2008年学术年会论文集.北京,2008:178-182.

[5]成鑫.核电站冷凝器传热管区在役检查[J].硅谷,2013,(12):46-47.

中图分类号:X933.2

文献标识码:B

文章编号:1673-257X(2016)02-0063-03

DOI:10.3969/j.issn.1673-257X.2016.02.016

作者简介:刘影恬(1988~),女,硕士,助理工程师,从事核电站相关压力容器研究工作。

收稿日期:(2015-06-28)

Failure Analysis and Preventive Measures of Heat Transfer Tubes in Condenser

Liu Yingtian1Ni Guibing1Cheng Xin1Yuan shengtao1Pu Jingjing2

(1. Suzhou Nuclear Power Research Institute Suzhou 215004)

(2. Fujian Ningde Nuclear Power Plant Ningde 355200)

AbstractCondenser is an important boundary between the second and third loop of the power plant. The leakage of the condenser heat transfer tubes would inevitably lead to the disqualification of the water quality in the second loop. Thus the heat transfer tubes have great influence on the safety operation of the unit in the power plant. This paper gives two failure cases of the condenser heat transfer tubes and analyzes the cause of the failure briefly. One is that the heat transfer tubes leaked after the condenser running about two months,the other is that the heat transfer tubes reduced severely and covered by corrosion products on the outer surface after the condenser running about eight years. In order to reduce the occurrence of similar failure cases on the condenser heat transfer tubes,a series of preventive measures have been adopted in the manufacture,installation and service stage at present.

KeywordsCondenser heat transfer tubes Failure cases Preventive measures Manufacture and installation Inservice inspection