某循环流化床锅炉水冷壁爆管原因分析

2016-09-02盖红德王建华戴家辉马加朋郭雷何山张建华山东省特种设备检验研究院济南500山东省特种设备检验研究院潍坊分院潍坊6000

盖红德王建华戴家辉马加朋郭 雷何 山张建华(.山东省特种设备检验研究院 济南 500)(.山东省特种设备检验研究院潍坊分院 潍坊 6000)

某循环流化床锅炉水冷壁爆管原因分析

盖红德1王建华2戴家辉1马加朋1郭 雷1何 山1张建华2

(1.山东省特种设备检验研究院 济南 251010)

(2.山东省特种设备检验研究院潍坊分院 潍坊 261000)

摘 要:通过宏观检查、化学成分分析、机械性能测试、金相组织及垢样成分分析等方法对某电厂YG-240/9.8-M1型锅炉的水冷壁爆管原因进行了分析。分析结果表明管内壁有多处腐蚀凹坑,爆口处存在脱碳层和大量微裂纹,最后得出本次水冷壁爆管原因是氢损伤,并提出了针对性的预防措施。

关键词:循环流化床锅炉 水冷壁 爆管 氢损伤

某热电厂一台YG-240/9.8-M1型单汽包、自然循环的循环流化床锅炉,采用由膜式壁、高温旋风分离器、返料器、流化床组成的循环燃烧系统,炉膛为膜式水冷壁结构,过热器分Ⅲ级布置,中间设Ⅱ级喷水减温器,尾部设三级省煤器和一、二次风预热器。其炉膛是由φ60×5钢管和20.5×6mm扁钢焊制而成的膜式壁管组成,管子材质为20G。本次水冷壁爆管发生在由后向前数第26根管右侧水冷壁管,部位在炉膛下部卫燃带以上80cm的高热负荷区域。该炉至爆管时累计运行约26000h。

为确保该锅炉长周期安全运行,笔者对其爆管的原因进行了分析。本文主要通过宏观检查、化学成分分析、机械性能测试、金相分析及能谱分析等方法对爆管的样管进行分析,确定本次爆管原因,并提出了相关措施。管子化学成分在FOUNDRY-MASTER Compact型台式光谱仪上进行;室温拉伸试验在MTS880型电液伺服试验机上进行;在OLYMPUS GX71型光学显微镜下进行金相分析;垢样能谱分析在装有EDAX能谱仪附件的Fei Quanta 400HV型扫描电子显微镜下进行。

1 试验分析

1.1宏观形貌检查

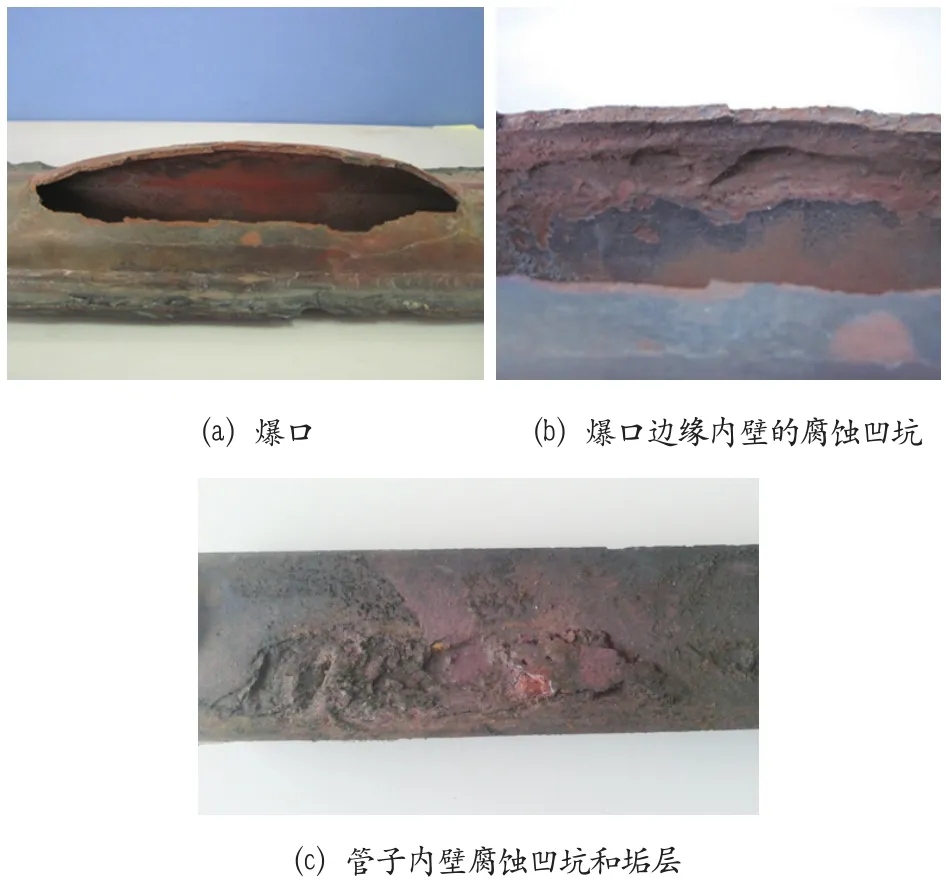

图1 宏观形貌

水冷壁爆口部位的宏观形貌见图1。从图1(a)中可以看出爆口外表面无腐蚀磨损痕迹;爆口呈纵向开裂,纵向长256mm,边缘粗糙且无明显减薄,管径未见明显胀粗,为脆性断裂爆口;爆口周围内表面粗糙不平,局部无规则分布有多个大面积腐蚀凹坑,腐蚀凹坑深浅不一,凹坑处管壁最薄约2mm,部分腐蚀凹坑上覆盖有大量致密黑色鳞片状垢层(见图1(b)和图1(c))。

1.2化学成分分析

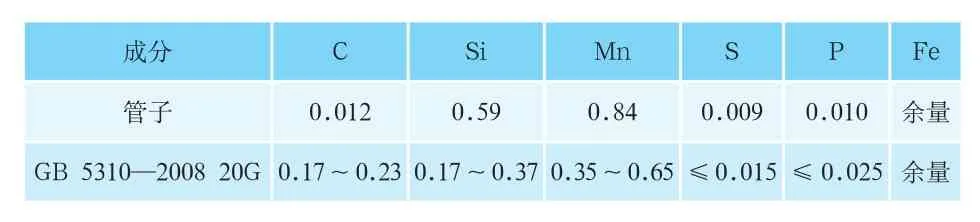

对爆口周围管子做化学成分分析,结果见表1。由表1可知,管子的化学成分符合GB 5310—2008《高压锅炉用无缝钢管》[1]对20G钢管的要求,材质无异常。

表1 管子的化学成分(质量分数,Wt %)

1.3力学性能测试

取远离爆口且无腐蚀凹坑的背火侧管子进行力学性能测试,结果见表2。由表2可知,管子的力学性能符合GB 5310—2008[1]对20G钢管要求(410MPa~550MPa),表明无腐蚀部分管子抗拉强度正常。

表2 管子的常温力学性能

1.4微观组织分析

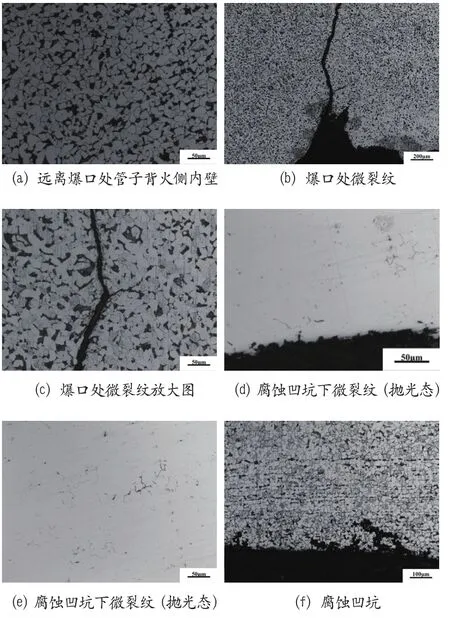

图2 管子微观组织

爆口及其附近金相组织见图2。爆管背火侧的金相组织正常,为铁素体+珠光体组织,未见微裂纹,具体见图2a。从图2b和图2c中可以看出,爆口处可见由内壁向外壁扩展的微裂纹,微裂纹沿晶界扩展,微裂纹上又出现分支裂纹,裂纹内部没有腐蚀产物,裂纹附近金相组织形态未见明显变化。图2d、图2e及图2f为管子内壁腐蚀凹坑下的抛光图和金相组织图。从图中可以看出,腐蚀凹坑下存在严重脱碳层,且在纵向存在大量微裂纹。

1.5垢样成分分析

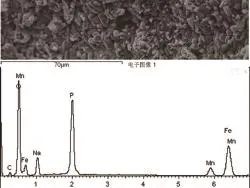

图3 管子内壁垢层能谱分析

对爆口附近的管子内壁垢层进行能谱分析,垢层成分见图3。从图中可以看出,垢层中主要有O、Fe、C、Mn、P等元素,其中O来自于铁的氧化物,Fe、C、Mn来源于基体金属材料,Na、P来自于水处理中加入的磷酸盐。

2 爆管原因分析

管子的化学成分和机械性能分析显示管子符合标准要求;爆口宏观形貌表明其为典型的脆性开裂;金相组织分析发现在管子内壁垢层下存在大量微裂纹,且内壁有明显的脱碳层;能谱分析未发现垢样中有异常元素,以上各项分析结果表明爆管是由氢损伤导致的。

本次爆管发生在炉膛下部卫燃带以上80cm区域,该区域热负荷高,管外壁温度高,管内工质处于由水向汽水混合物转变过程,因蒸汽溶盐能力非常小,所以该部位炉水中的盐被浓缩,因而其水质逐渐恶化,导致杂质和腐蚀物等易在该部位积聚,使积聚部位传热恶化,产生局部垢下浓缩。垢下浓缩使得垢下的氧化铁保护膜被破坏,发生垢下反应:4H2O+3Fe=Fe3O4+8[H],加快内壁金属腐蚀速度,生成的原子态氢化学活性高,又因垢层阻挡难以扩散到汽水混合物中,因而其向金属基体扩散,与金属组织中的渗碳体发生化学反应:Fe3C+4[H]=3Fe+CH4,造成微观组织脱碳,所生成的甲烷分子由于扩散系数低,聚集于晶界处,产生很大内应力,引起晶界开裂,所以垢层下可看到大量微裂纹。随着氢损伤的加剧,晶间裂纹不断生成长大并连接起来,使基体强度、韧性及塑性等性能急剧降低,最终导致爆管[2-3]。

3 预防措施

为避免氢损伤的再次发生,确保锅炉的长期安全运行,根据氢损伤产生的特点,需要采取以下措施进行防范:

1)加强金属监督。采取测厚、X射线照相及金相抽查等方法,定期对易发生氢损伤区域的水冷壁管进行检测,及时更换已发生氢损伤的管段,并在更换结束后进行化学清洗。

2)加强化学监督。严格控制给水品质,避免因给水不合格导致管内结垢,引起垢下浓缩;加强锅炉排污管理,确保炉水品质合格;定期进行化学清洗,除去管内沉积物;做好停炉保护,防止停炉期间发生腐蚀。

3)改善炉内燃烧环境。通过调整燃烧、合理配风,降低管壁温度,防止超温;防止锅炉长期低负荷运行,避免因水冷壁管水动力循环不稳定,导致个别管子产生循环停滞现象。

4)严格运行管理。要求司炉人员严格按照规程操作,避免人为操作引起的安全隐患。

4 结论

本次爆管后,电厂技术人员对锅炉采取了以上预防措施,经过半年的实际运行,目前锅炉进行内部检验,未发现氢腐蚀现象,说明以上措施合理有效,对相关锅炉预防氢腐蚀有一定的参考作用。

参考文献

[1]GB 5310—2008 高压锅炉用无缝钢管[S].

[2]李义民,史志刚,许香龙,等.某DG440/13.7-Ⅱ2型循环流化床锅炉水冷壁爆管原因分析[J].热力发电,2013,42(2):82-85.

中图分类号:X933.4

文献标识码:B

文章编号:1673-257X(2016)02-0060-03

DOI:10.3969/j.issn.1673-257X.2016.02.015

作者简介:盖红德(1980~),男,博士,高级工程师,从事锅炉检验及失效分析工作。

收稿日期:(2015-06-16)

Cause Analysis of Tube Explosion of a CFB Boiler's Water Wall

Gai Hongde1Wang Jianhua2Dai Jiahui1Ma Jiapeng1Guo Lei1He Shan1Zhang Jianhua2

(1. Shandong Special Equipment Inspection Institute Ji'nan 251010)

(2. Shandong Special Equipment Inspection Institute Weifang Branch Weifang 261000)

AbstractThe reason of tube burst on a YG-240/9.8-M1 CFB boiler’s water wall was investigated by microscopic examination,chemical composition analysis,mechanical performance test,microstructure analysis and scale sample composition analysis. The results showed that there were many corrosion pits on internal surface of tube,decarburized layer and micro cracks were found at the fracture. This tube burst was caused by hydrogen damage,and corresponding prevention measures were put forward.

KeywordsCFB Water wall Tube explosion Hydrogen damage