起重机械安全评估的程序和内容初探

2016-09-02上海市特种设备监督检验技术研究院上海200333

龚 文 蒋 瑜 徐 彬(上海市特种设备监督检验技术研究院 上海 200333)

起重机械安全评估的程序和内容初探

龚 文 蒋 瑜 徐 彬

(上海市特种设备监督检验技术研究院 上海 200333)

摘 要:通过总结开展安全评估的实践经验,从对安全评估内涵的理解、安全评估程序的制定和安全评估内容的确定三个方面,对起重机械的安全评估进行了探讨。

关键词:起重机械 安全评估 程序 内容

安全评估是改善起重机械安全状况、降低起重机械故障率和事故率的重要技术手段,为加强起重机械的安全监察、安全检验和安全使用管理提供技术支持,为延长起重机械的使用寿命或对确实存在严重事故隐患,无改造、修理价值起重机械的判废提供科学依据,具有重要的现实意义。

1 安全评估的内涵

从广义来看,起重机械的安全评估工作应该是对包括起重机械、人员和环境三要素在内的完整统一系统的科学评估,通过各种技术手段获取对象的性能和安全状况信息,并提出改善其各项安全性能状况合理化建议的创造性活动。其中,起重机械是指设备本体,包括结构、机械、电气、液压和安全防护装置等;人员是指与起重机械安全密切相关的人员,包括作业人员、安全管理人员、维护保养人员等;环境是指起重机械的外部环境,包括工作环境、安全管理制度等。从狭义来讲,起重机械的安全评估工作针对的是设备本体安全状况的评估活动。本文将从这个角度系统阐述起重机械安全评估工作整体程序和主要内容。

2 安全评估程序

制定安全评估程序应重点考虑以下方面:

首先,应当明确安全评估工作的目标。具体的目标是开展安全评估工作的基础,只有确定了具体目标才能设计有针对性的安全评估方案,才能真正围绕目标的要求对方案的科学性、合理性和可行性进行有效评价,最后形成完整的安全评估方案。

其次,应当结合当前起重机械的安全状况,设计科学合理的安全评估方案。先通过现有的设计资料、改造和维修保养记录和前期的检验检测结果得到起重机械安全概况,再进一步设计具体的安全评估方案,确定包括采用何种理论计算方法和建模仿真分析方法,现场开展哪些检验检测项目,后续的试验数据如何处理和分析等内容,形成一套科学完整的安全评估方案。

最后,要综合检验检测、计算、仿真、试验分析的结果,并结合前述所明确的安全评估具体目标,以及设备使用和管理现状,出具针对该起重机械的安全评估报告。

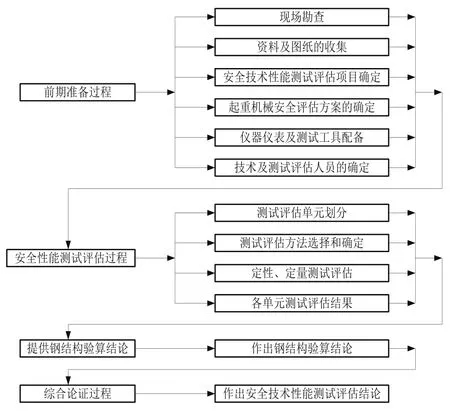

起重机械安全评估工作流程如图1所示。

图1 起重机械安全评估工作流程图

从流程图可见,安全评估主要分为前期准备阶段、中期测试评估阶段和后期综合论证阶段。准备阶段重点在安全评估方案的确定及人员的配备;测试评估阶段重点在具体项目的执行和评估现场的协调;综合论证阶段重点在各项数据和结果的综合比对分析和作出安全评估结论。

3 安全评估内容

起重机械类别品种繁多,各具特点,功能各异。在设计安全评估方案时,应当充分考虑评估具体对象的结构特点和功能特性,既要对其常规的结构和功能进行评估,也要突出对其特殊结构和功能的评估[2-6]。

要确定安全评估的具体内容,还需要充分利用现有的设计资料图纸、改造和维修保养记录、故障事故处理记录等技术文档,参考国家和行业技术标准和规范,比较同类型同规格产品的技术参数和指标。同时,还应当充分考虑对象的使用年限、使用场合和使用条件现状以及将来可能的变化。最后,尽可能的将使用单位起重机械安全管理能力和作业人员技术能力等影响因素加入安全评估工作的内容中。本文以常见的门式起重机为例,对安全评估的主要内容进行探讨。

3.1划分评估单元

起重机是一个包括有金属结构、机械、电气和液压等的复杂机电系统,因此安全评估中需要根据对象结构和功能,将其细分为金属结构、机械结构、电气设备和液压润滑等子系统,再对各子系统进行细化,确定评估单元。

以门式起重机为例,可以将其分为金属结构、机械结构、电气设备、液压润滑和安全防护等五大子系统。各子系统的评估单元划分如下:

1)金属结构子系统的评估单元:主梁单元、端梁单元、刚性支腿单元、柔性支腿单元等;

2)机械结构子系统的评估单元:轨道单元、车轮单元、减速器单元、联轴器单元、制动器单元、卷筒单元、钢丝绳单元、滑轮单元、吊具单元等;

3)电气设备子系统的评估单元:馈电装置单元、电气隔离装置单元、短路保护单元、失压保护单元、零位保护单元、错相和缺相保护单元、电动机保护单元等;

4)液压润滑子系统的评估单元:液压动力单元、液压控制单元、液压执行单元、润滑供油单元、润滑管路单元等;

5)安全防护子系统的评估单元:紧急断电开关单元、行走机构限位单元、起升高度限位单元、起重量限制器单元、联锁保护装置单元等。

3.2确定评估项目

根据单元划分,确定各单元评估的具体项目,对门式起重机各子系统的典型单元的评估项目确定如下:

1)主梁单元的具体项目:上拱度、水平旁弯、下挠度、磨损、腐蚀等;

2)轨道单元的具体项目:高低差、轨距偏差、磨损等;

3)电气隔离装置单元具体项目:功率匹配、老化程度、连接状况等;

4)液压动力单元:泄漏、振动、噪音、温升等;

5)行走机构限位单元:防护等级、老化程度、紧固情况等;

3.3选择评估方法

根据上述评估单元和项目,确定相应的评估方法,主要包括:

1)检查:针对机构和装置的设置以及各部位外观情况等,如制动器的设置等;

2)几何测量:测量金属结构和机构等的形位偏差,如主梁上拱度等;

3)功能试验:验证某些装置的功能,如行程限位装置;

4)载荷试验:包括静态和动态试验,考察起重机工作能力和应力状况,如额定载荷试验;

5)理论计算:采用理论力学的计算方法,对形状规则金属结构中腐蚀和磨损的部位,根据实测的板材厚度,校核其力学性能,如主梁强度校核;

6)有限元分析:如利用有限元软件分析强度、刚度和稳定性等;特别是对复杂的金属结构,使用理论计算费时且可靠性差,因此,建立有限元模型,通过设置合理的边界条件,可以快速地对金属结构的变形和应力变化情况进行分析;

7)无损检测:如利用无损探伤技术对金属结构表面和内部裂纹进行检测;

8)疲劳分析:利用载荷试验中的应力数据,基于疲劳强度理论,估算起重机剩余疲劳寿命。

3.4金属结构疲劳寿命估计

金属结构的疲劳分析是安全评估中的重要部分。当前,疲劳寿命估算常用的方法主要有:基于Miner线性累计损伤理论,基于断裂力学和裂纹扩展分析以及基于疲劳寿命软件数值模拟[7-9]。

Miner线性累计损伤法通过跟踪记录起重机在正常使用状态下的应力数据,得到相应的应力时间历程,视为统计计算时依据的随机过程样本记录。通过统计分析得到疲劳强度校核部位工作过程中应力变程频次统计分析结果以及工作过程应力变程频次分布情况。根据起重机已投入使用时间,反推其经历的工作循环次数为n′,而设计时的工作循环次数为n,因此,可以求得剩余工作循环次数n剩=n-n′,进而得到剩余疲劳寿命。该方法忽略了金属结构中单个裂纹等缺陷带来的影响,而是将所有的影响因素归结到工作循环次数上,具有一定的统计规律性,但对特定的某台起重机分析时,计算结果有可能带来较大误差。但该方法的优势就在于工程实用性强。

断裂力学和裂纹扩展分析方法是假设因为金属材料本身或金属结构在焊接过程中产生的裂纹缺陷,在使用过程中将不断扩展,最终导致金属结构断裂。该方法以裂纹的尺寸大小和裂纹的扩展速度作为结构损伤大小的判据来判定金属结构的剩余疲劳寿命。该方法将重点放在对起决定作用危险截面的裂纹分析上。通过加载实际载荷谱以及选取合适的初始裂纹尺寸、结构参数、形状修正因子等参数,计算出上述裂纹达到临界裂纹长度所需时间,即为金属结构的剩余疲劳寿命。该方法需要通过无损探伤检测技术,确定初始裂纹位置和尺寸,工作量较大,参数的选取也需要依靠丰富的经验,实际使用难度较大。

疲劳分析软件可以方便的进行前后处理,可充分利用软件强大的图形功能,方便地建立疲劳寿命计算的模型,并直接使用软件的所有分析功能。后处理功能可方便地透视和诊断各种疲劳寿命问题。改变材料等疲劳输入参数,后处理可直接计算出新参数下的疲劳寿命,实现疲劳的快速分析。疲劳软件分析的流程一般步骤是:1)输入金属结构材料特性;2)输入时间-载荷数据;3)输入有限元应力或应变;4)进行疲劳计算求解;5)计算结果可视化处理。疲劳分析软件能快速高效的进行疲劳分析,但计算过程对使用者是不开放的,计算过程无法控制,所以使用时参数和数据的输入要比较准确,否则计算结果可能会造成比较大的偏差。

3.5作出评估结论

在对起重机械各子系统安全性能状况分析评估之后,进一步分析各子系统对起重机械整体安全性能的影响,并就各子系统存在的安全因素进行甄别,综合各系统安全状况和对整机安全性能的影响程度大小,得到整机的安全状况,基于评估结果提出合理的改善意见和建议,至此结束本次安全评估。

3.6评估中的注意事项

与常规检验检测不同,安全评估应根据评估对象的具体情况选择相应的评估内容和方法。例如:

1)对使用年限不同的设备,经前期现场勘查(外观质量等),确定载荷试验是采用额定载荷、动载荷还是静载荷,或者是采用更小的载荷(如降级使用的设备)。对在用设备不建议进行静载荷试验;对超过设计寿命的设备宜采用小于额定载荷进行载荷试验。

2)根据起重机类型及工作特点的不同,应力测试布点的位置和方式也有所不同,对承受主要承受弯曲应力的部位可以采用应变片,对承受弯曲和剪切复合应力的部位则应采用应变花,而且尽量将应变片布置在应力集中区、危险应力区和交变应力区等危险部位。

3)应特别注意对焊接应力集中部位和承受交变载荷部位的无损检测,上述部位最容易出现疲劳裂纹。

4 总结

起重机械的安全评估工作是一项复杂的系统性工作,对人员的技术能力、队伍的知识结构、项目的管理能力、工作涉及的设备仪器、对起重机械的认知水平及起重机械的安全使用和管理制度各方面都提出了更高的要求。开展起重机械安全评估工作对改善服役周期较长和大(特大)型起重机械安全状况,降低起重机械安全风险等方面都有积极的现实意义。面对起重机械安全评估工作提出的新要求,评估人员还需要进一步提高自身的技术能力,特别是需要努力提高运用新技术和先进仪器仪表的能力,才能满足起重机械使用单位日益增加的对起重机械安全技术服务的需求。

参考文献

[1]中华人民共和国特种设备安全法[Z].

[2]GB 6067.1—2010 起重机安全规程 第1部分:总则[S].

[3]GB/T 3811—2008 起重机设计规范[S].

[4]JB/T 7688.5—2012 冶金起重机技术条件 第5部分:铸造起重机[S].

[5]TSG Q0002—2008 起重机械安全技术监察规程——桥式起重机[S].

[6]TSG Q7015—2008 起重机械定期检验规则[S].

[7]张玉琴,窦玉香,郜拥军,等.桥式起重机主梁结构剩余疲劳寿命估算[J].中国重型装备,2008,02:12-14.

[8]邸蓉.冶金行业用起重机主梁结构疲劳强度评估方法[J].重型机械科技,2006,02:23-25.

[9]黄培文,徐斌.冶金铸造起重机桥架主梁使用安全评估[J].武汉冶金科技大学学报,1997,01:65-71.

中图分类号:X941

文献标识码:B

文章编号:1673-257X(2016)02-0050-03

DOI:10.3969/j.issn.1673-257X.2016.02.013

作者简介:龚文(1986~),男,硕士,工程师,起重机械检验师,从事起重机械安全评估和检验检测工作。

收稿日期:(2015-06-12)

Safety Assessment Procedures and Content of Crane

Gong Wen Jiang Yu Xu Bin

(Shanghai Institute of Special Equipment Inspection and Technical Research Shanghai 200333)

AbstractThis paper,according to the author's safety assessment project experience,summarizes the understanding of safety assessment,its development procedures and the content.

KeywordsCrane Safety assessment Procedure Content