反应-吸附-精馏耦合制备高纯度醋酸乙酯新工艺

2016-09-01郭宏斌李前锋张宁宁

郭宏斌,李前锋,张宁宁

(河北东华冀衡化工有限公司,河北 衡水 053400)

反应-吸附-精馏耦合制备高纯度醋酸乙酯新工艺

郭宏斌,李前锋,张宁宁

(河北东华冀衡化工有限公司,河北衡水053400)

开发了一条反应-吸附-精馏耦合制备了高纯度醋酸乙酯新工艺,克服了传统工艺复杂且能耗高的缺点,具有产品收率高、反应器生产能力大、分离过程负荷小、分离提纯能耗低等优点。考察了首次反应的酸醇比、催化剂用量、回流比和反应时间等因素对酯化反应的影响,得到了最佳工艺条件。此工艺制得的醋酸乙酯纯度能达到99.5%,塔底残余混酸可重复多次利用。原料的综合转化率接近100%。

精馏;吸附;醋酸乙酯;分子筛

醋酸乙酯是一种重要的溶剂和精细有机化工原料,广泛应用在化工、医药、纺织染料、橡胶、涂料、油墨、胶粘剂等各方面。其合成方法主要有乙醇、乙酸酯化法,乙醇一步氧化法,乙烯加成法和乙醇脱氢法等,我国主要采用乙醇、乙酸酯化法[1]。该方法在乙酸乙酯的分离提纯过程中用到多个精馏塔,工艺复杂且能耗较高。

新开发的催化酯化-吸附脱水联合工艺[2-7]具有产品收率高、反应器生产能力大、分离过程负荷小、分离提纯能耗低等优点,很适合在酯类化合物合成工艺中推广。但由于醋酸是挥发性酸,且会污染分子筛,因此在分子筛吸附脱水和酯化反应釜中间还需加入一段精馏段,防止醋酸与分子筛接触。开发了一条反应-吸附-精馏耦合新工艺,采用醋酸过量,分子筛吸附脱水,使体系中的乙醇完全反应,水全部由分子筛吸附出去,反应结束时体系中的主要是醋酸、醋酸乙酯和硫酸,几乎不含乙醇和水。将反应液精馏便可得到高纯度醋酸乙酯,塔底的混酸循环利用。

1 实验部分

1.1试剂及仪器

硫酸、冰醋酸、无水乙醇,均为分析纯,天津大茂化学试剂厂;3A分子筛,上海加祥分子筛厂。

热导池气相色谱仪(GC-7890Ⅱ),上海普析分析仪器有限公司。气相色谱分析条件:载气氢气,GDX103填充柱,柱长6 m;汽化室温125 ℃,柱箱140 ℃,热导池温度140 ℃,电流100 mA。

1.2醋酸乙酯的制备

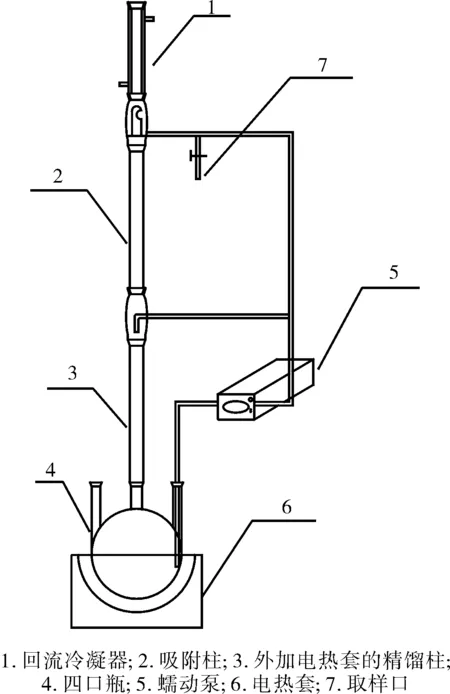

实验装置主要分为3段,反应段在精馏塔底部,进行醋酸和乙醇的酯化反应。精馏段在反应段与吸附段的中间,通过回流液体与上升蒸汽的逆流接触换热,实现醋酸的分离。吸附段位于精馏段顶部,填充的3A分子筛将上升气体中的大部分水分子吸附,除水后的气体经过冷凝后一部分作为回流液回到精馏段,一部分回到反应段继续反应,实验装置如图1所示。

图1 反应装置图

向四口瓶中加入一定量的冰醋酸、乙醇和硫酸,并开始计时。在回流状态下,由部分乙醇和反应生成的醋酸乙酯、水组成的混合气体连续进入分子筛填充床,经3A分子筛吸附脱水后进入塔顶冷凝器液化,产生的液体通过蠕动泵的调节,一部分作为回流液进入精馏段顶部,其余返回反应段继续反应。一定时间后取样分析冷凝液中醋酸乙酯的含量,当醋酸乙酯达到一定程度不再升高则认为反应停止。反应液再经过简单精馏从塔顶得到高纯度醋酸乙酯,塔底主要是醋酸和硫酸。

将分子筛高温活化再生后,重新装入吸附柱。向塔底的混酸中加入与产生的乙酸乙酯的量对应的醋酸和乙醇,重复上述操作,继续反应。

2 实验结果与讨论

2.1硫酸用量对酯化反应的影响

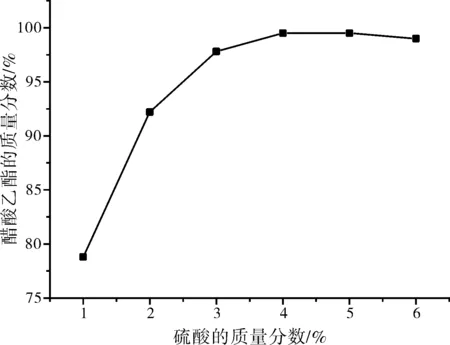

控制初始n(醋酸):n(乙醇)=3:1,回流比(回流的液体量:返回反应段的液体量)R=0.7,酯化反应时间t=8 h情况下,研究了硫酸用量(以总物料的质量计算,下同)对酯化反应的影响,结果见图2。

图2 硫酸用量对酯化反应的影响

催化剂用量增大,酯化反应速率增大,一定时间内反应生成的水量增大,分子筛吸附脱水量增加,促进了反应平衡的正方向移动。由图2可以看出,随着硫酸用量的增加,塔顶得到的醋酸乙酯含量增大,乙醇含量减少,说明乙醇转化率增大,但浓硫酸具有氧化性,在催化剂用量增大到4%后,继续增加硫酸用量,会导致副反应产生,转化率开始逐渐降低,不利于乙酸乙酯的合成与分离。因此适宜的催化剂用量为4%。

2.2冰醋酸和乙醇初始配比对酯化反应的影响

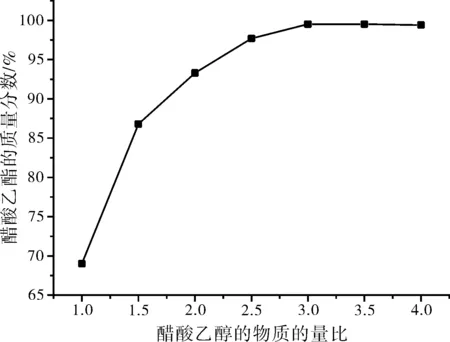

控制ω(硫酸)=4%,回流比R=0.7,反应时间t=8 h,研究了冰醋酸和乙醇的初始物质的量比对酯化反应的影响,结果见图3。

图3 酸醇物质的量比对酯化反应的影响

随着反应体系中醋酸所占的比例增加,反应体系的温度升高,反应速率加快,一定时间内生成水量增多,吸附除水量也增多,推动了反应平衡正方向移动,增大乙醇的转化率,塔顶的醋酸乙酯含量相应升高。但体系中的醋酸含量过多也会使精馏段上升气体中的醋酸含量增多,为保证分子筛的活性,需要将回流比增大,增加了能耗,同时回流比的增大的也降低了未反应的乙醇返回反应段的速率,不利于反应正方向进行。由图3可知,当冰醋酸和乙醇物质的量比为3:1时转化率已达到99.5%,继续增大醋酸的量反而会影响反应平衡,同时增大了能耗。因此适宜的酸醇物质的量比为n(醋酸):n(乙醇)=3:1。

2.3回流比的影响

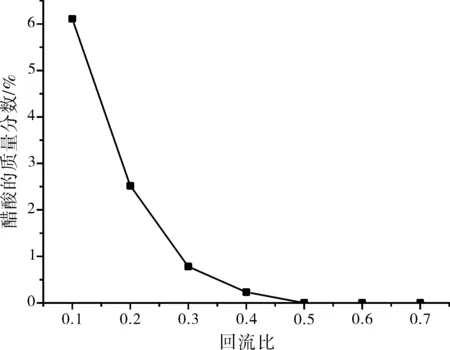

研究了在ω(硫酸)=4%,n(醋酸):n(乙醇)=3:1,反应开始时,精馏段的回流比对进入吸附柱的气体中醋酸含量的影响,结果见图 4。

图4 回流比对精馏塔顶醋酸含量的影响

回流比是精馏段的重要控制因素,在反应体系中醋酸乙酯-乙醇-水能形成三元共沸物,易从精馏段塔顶蒸出,因此进入吸附柱的气体为醋酸乙酯、乙醇和水,经分子筛吸附脱水后,回流液为醋酸乙酯和乙醇。精馏段回流比的减小,能增加带水效果,也有利于未反应的乙醇返回反应段,这都促进了反应平衡向正方向移动;但反应段醋酸所占比例较大,回流比太小会导致醋酸进入吸附段污染分子筛。调节合适的回流比,能使反应以最佳的状态进行。由图4可知回流比为0.5时塔顶已经几乎不含醋酸,因此反应开始阶段适宜回流比为0.5。

随着反应进行,反应段醋酸含量逐渐降低,精馏段上升气体中的醋酸含量也相应减小,回流比可适当减小。

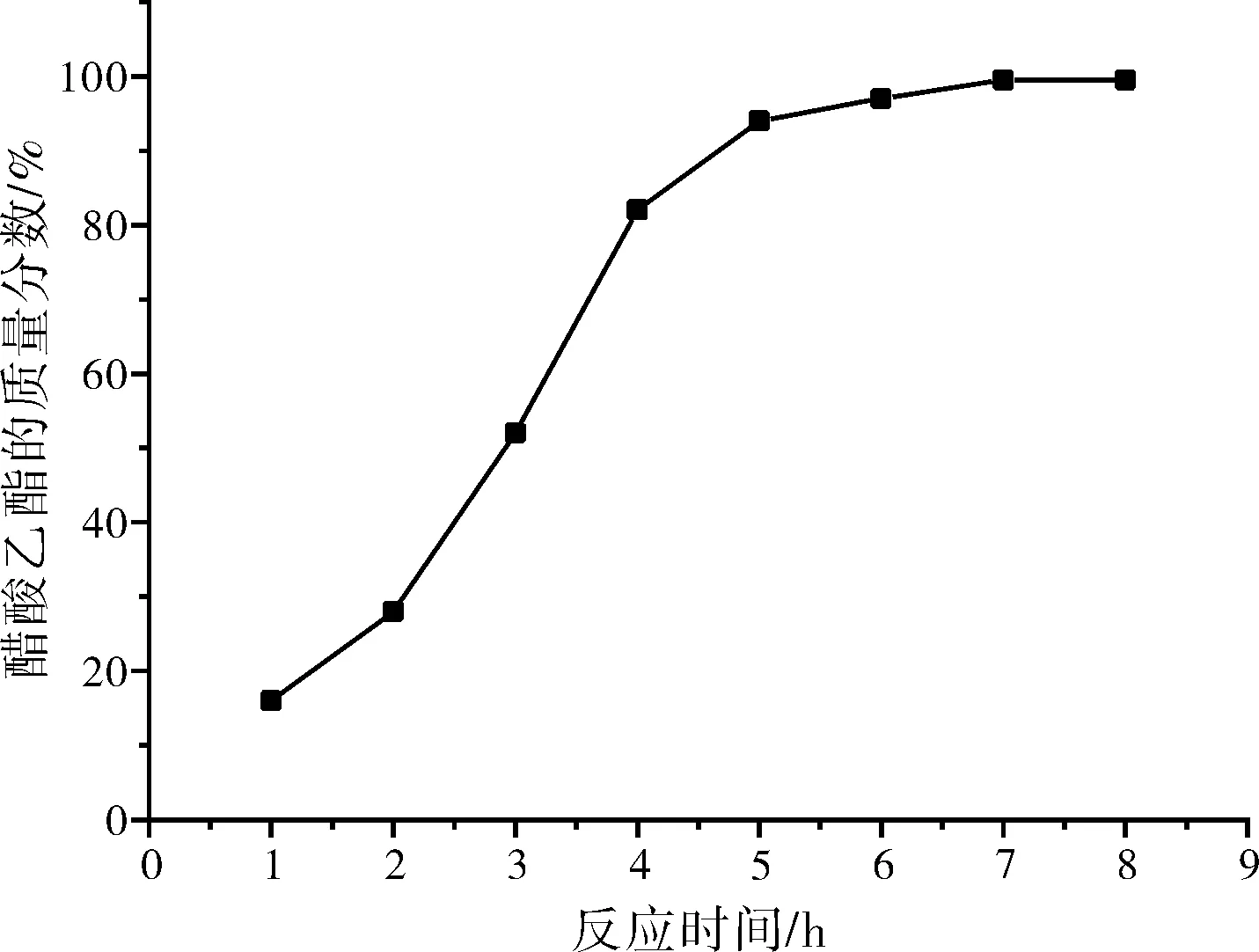

2.4反应时间对酯化反应的影响

控制ω(硫酸)=4%,n(醋酸):n(乙醇)=3:1,回流比R=0.5,研究了不同反应时间对酯化反应影响,结果如图5所示。

图5 反应时间对酯化反应的影响

在反应初期(t<2 h),酯化速率较快,但此时体系中的乙醇含量仍然较高,乙酸乙酯含量相对较低,精馏带水效果不高,反应生成的水不能迅速移出反应段,反应缓慢向正方向进行。在反应中期(1 h

2.5最佳工艺条件的确定

根据单因素实验结果,确定了适宜的工艺条件:ω(硫酸)=4%,n(醋酸):n(乙醇)=3:1,回流比R=0.5,反应时间 t=7 h。在较佳工艺条件下做了三次平行实验,醋酸乙酯含量分别为 99.5%、99.6%、99.5%,三次平行实验结果基本相等,乙醇的酯化率基本在99.4%左右,说明该工艺条件的稳定性较好。

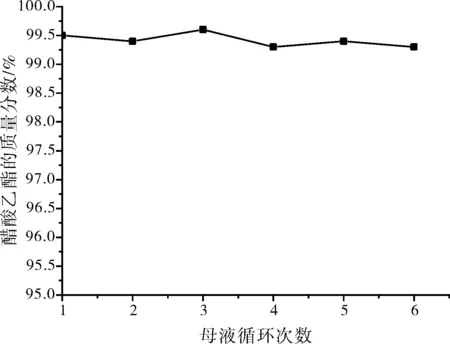

2.6催化剂重复使用

在选择的适宜操作条件下,将醋酸乙酯分离提纯后,向塔底混酸中补加与采出的乙酸乙酯的量对应的醋酸和乙醇继续重复操作,研究了混酸使用次数对酯化反应的影响,所得实验结果如图6所示。

图6 母液循环套用次数对酯化反应的影响

由图6可知,母液循环使用6次后,醋酸乙酯含量基本不变,转化率始终在99.5%左右。说明在酯化反应过程中副反应产生的很少,产品收率很高。而且此工艺具有过程能耗低、反应器生产能力大、分离过程负荷小等优点。

3 结 论

(1) 采用反应-吸附-精馏耦合工艺合成醋酸乙酯工艺的最佳反应工艺条件是ω(硫酸)=4%,n(醋酸):n(乙醇)=3:1,回流比R=0.5,反应时间t=7 h,在该条件下得到的醋酸乙酯含量为99.5%。

(2) 母液循环使用6次后,醋酸乙酯含量基本不变,转化率始终在99.5%左右。原料的综合转化率接近100%。

(3) 反应-吸附-精馏耦合工艺是一种环境友好型的新工艺,具有过程能耗低、产品收率高、反应器生产能力大、分离过程负荷小等优点。

[1]黄焕生,黄科林,杨波,等.乙酸乙酯合成生产技术现状及发展趋势[J].化工技术与开发, 2007,36(12):12-16.

[2]巩传志,丁斌.催化酯化-吸附脱水合成丁二酸二乙酯[J].日用化学工业, 2008(8),38(4):245-248.

[3]李国浩,高莉丽,于靓靓,等.己二酸二甲酯绿色合成新工艺研究[J].河南化工, 2010,27(6):31-33.

[4]丁斌,陈连发,郝风岭,等.丁二酸催化酯化-吸附脱水联合工艺[J].过程工程学报,2007,7(1):100-104.

[5]丁斌,郝凤岭,关昶.催化酯化-吸附脱水联合工艺合成特戊酸乙酯及动力学[J].日用化学工业,2009,39(3):183-186.

[6]郝凤岭,丁斌,关昶.催化酯化-吸附脱水联合工艺合成富马酸二乙酯[J].饲料工业,2010,31(10):43-46.

[7]尚会建,徐志伟,李慧,等.反应精馏与吸附耦合合成醋酸甲酯新工艺[J].现代化工,2013,33(12):95-97.

A Novel Technology for Preparation of High-pure Ethyl Acetate by Reaction-adsorption-distillation Combined Process

GUOHong-bin,LIQian-feng,ZHANGNing-ning

(Hebei Donghua Jiheng Chemical Co,Hebei Hengshui 053400,China)

A new preparation process for high-pure ethyl acetate was developed by the reaction-adsorption-distillation combined process, which overcame the traditional process complexity and energy consumption issues. The process had the advantages of high yield, high reactor production capacity, small load of separation process, low energy consumption. The optimum technological conditions were obtained by the factors such as the ratio of acid and alcohol, the amount of catalyst, reflux ratio and reaction time, and so on. The purity of ethyl acetate can reach 99.5%, and the residue of the bottom of the tower can be used repeatedly. The comprehensive conversion rate of raw materials was near to 100%.

distillation; adsorption; ethyl acetate; zeolite

郭宏斌(1986-),男,助理工程师,主要从事清洁化生产工艺研究。

TQ021.8

A

1001-9677(2016)03-0087-03