钼酸铵润滑添加剂的摩擦学性能研究

2016-09-01张玉伟孙丽华

张玉伟,丁 旭,孙丽华,骆 梅,王 雪

(贵州大学机械工程学院,贵州 贵阳 550025)

钼酸铵润滑添加剂的摩擦学性能研究

张玉伟,丁旭,孙丽华,骆梅,王雪

(贵州大学机械工程学院,贵州贵阳550025)

采用硅烷(KH550)和铝锆两种偶联剂对钼酸铵进行表面修饰。将含修饰的钼酸铵润滑油在四球摩擦磨损试验机上研究其摩擦磨损性能。研究显示:含铝锆和硅烷修饰的钼酸铵基础油的减摩性能不明显,但具有较好的抗磨效果,其中铝锆修饰的钼酸铵抗磨性能更佳;在长磨实验中,质量分数为0.2%的钼酸铵润滑油与基础油相比,磨斑直径降低约22%;在润滑脂中钼酸铵的质量分数为3%时有较佳的抗磨性能,钢球的磨斑直径较基础脂下降约51%,抗极压性能也有所提高。

钼酸铵;表面修饰;润滑添加剂;抗摩性能

润滑添加剂是提高润滑剂减摩抗磨性能的关键。近年来科研工作者在此领域做了大量的研究,并取得了很大的成果。科研工作者对钼化物作为润滑添加剂的摩擦学性能和机理做了大量的研究,他们一致认为含钼化合物可显著降低滑动金属表面的摩擦和磨损,提高润滑油的承载能力[1-2]。钼酸铵含有钼和氮元素,这两种元素有一定的减摩抗磨特性[3-4]。谢凤[5]提到钼酸铵在润滑脂中具有良好的抗磨特性,但缺乏具体研究细节。本文尝试用铝锆和硅烷两种偶联剂对钼酸铵进行表面修饰,并对修饰过的钼酸铵在基础油和锂基润滑脂的摩擦磨损性能进行研究。

1 实 验

1.1实验材料

实验基础油为150N,昆山信宇化学有限公司;钼酸铵(NH4)6Mo7O24·4H2O,分析纯,天津市化学试剂四厂凯达化工厂;硅烷偶联剂(KH550),南京曙光化工集团有限公司;铝锆偶联剂,重庆市久硕工贸有限公司;稀释溶剂无水乙醇,天津市富宇精细化工有限公司;某品牌锂基润滑脂,市售。

1.2实验条件

MS-10四球摩擦磨损试验机,厦门天机自动化有限公司;QM-3SP4行星式球磨机,南京大学仪器厂;电热恒温鼓风干燥箱,上海精宏实验设备有限公司;电子天平,分度值0.1 mg,奥豪斯仪器(上海)有限公司;超声波粉碎机,宁波海曙科生超声设备有限公司。

1.3钼酸铵的修饰与润滑复配体系的制备

1.3.1钼酸铵的修饰

分别称取1 g的硅烷偶联剂和铝锆偶联剂,配制质量分数为5%的偶联剂乙醇溶液。再称取两组10 g钼酸铵,将钼酸铵和配置好的偶联剂溶液及球磨用球装入球磨罐中,混合球磨 5 h 取出后,放到干燥箱烘干。将烘干的钼酸铵放到研钵中研磨30 min,即制得铝锆偶联剂表面修饰的样品A及硅烷偶联剂表面修饰的样品B。

1.3.2润滑油复配体系的制备

用电子天平称取相应的A、B两种实验样品直接放入玛瑙罐中,加入相应的150N基础油,分别制备出浓度为0.05%、0.1%、0.15%、0.2%、0.25%、0.3%的A、B两种系列的润滑油复配体系。为进一步提高上述制备的润滑复配体系的分散性,先球磨30 min,再用超声波分散仪分散10 min,紧接着进行后续的四球机摩擦实验。

1.3.3润滑脂复配体系的制备

重复1.3.1制备过程,再分别制备含钼酸铵(铝锆修饰)质量分数为0%、1%、2%、3%、4%、5%的锂基润滑脂复配体系。为使钼酸胺在锂基脂中分散均匀,在烧杯中用60 ℃左右的石油醚按3:1比例将锂基润滑脂稀释,用玻璃棒手动搅拌、球磨分散均匀后,再置于80 ℃干燥箱中,使石油醚挥发完全,制备出上述六种不同质量分数的钼酸铵锂基润滑脂。

2 结果与讨论

2.1两种偶联剂修饰过的钼酸铵在基础油中的摩擦磨损性能

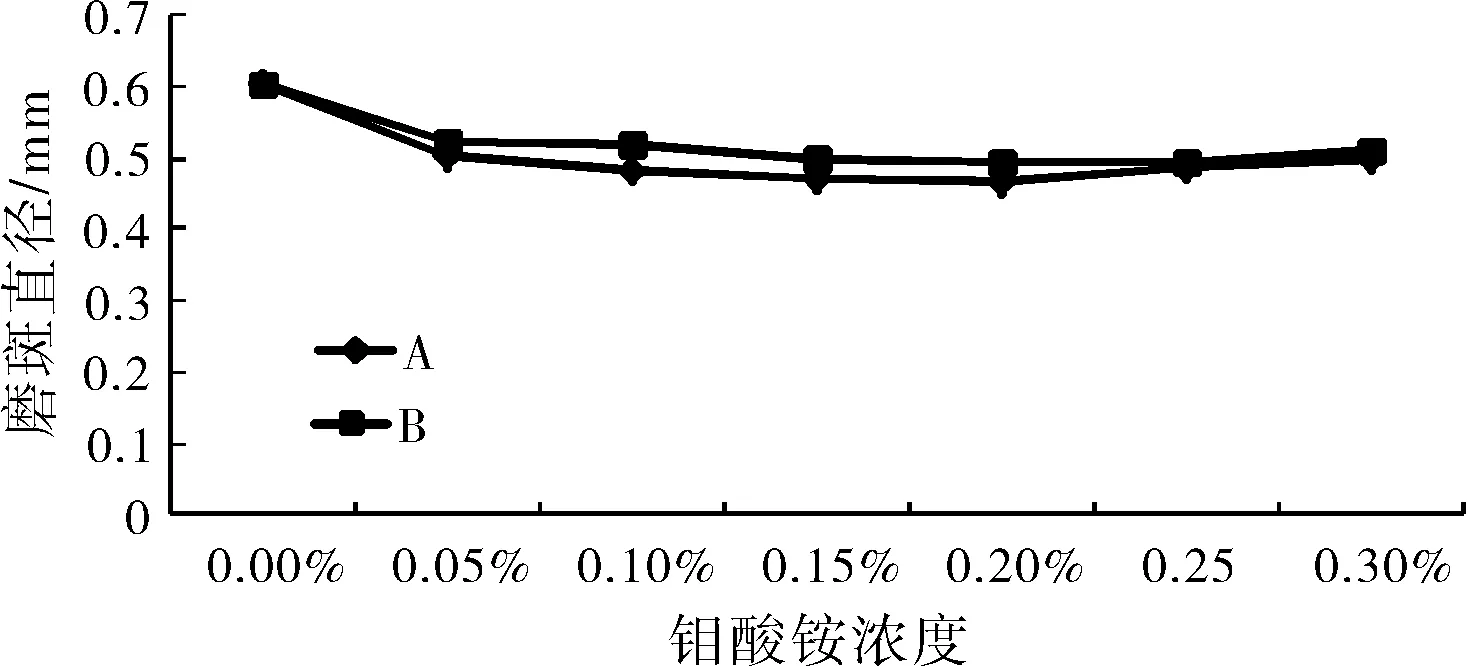

图1 长磨条件下钢球在润滑油中磨斑直径Fig.1 grinding spot diameter of steel ball in lubricating oil under the condition of long wear

图1给出了钼酸铵浓度对钢球磨斑直径影响状况。从图1可以看出,硅烷和铝锆两种偶联剂修饰的钼酸铵都能够提高基础油的抗磨性能。钼酸铵的添加量为0%~0.2%时,钢球的磨斑直径减小趋势明显,添加量大于0.2%时变化趋势平缓,其中样品B的浓度为0.2%时,与基础油相比,磨斑直径减小了18.1%;而A样品抗磨效果更佳,钢球的磨斑直径降低了22.3%。

图2 长磨条件下钼酸铵浓度对润滑油摩擦系数的影响Fig.2 The effect of ammonium molybdate concentration under the conditions of the lubricating oil friction coefficient under the condition of long grinding

图2表示样品A的浓度对润滑油摩擦系数的影响曲线。钼酸铵的添加量从0.05%~0.2%时,润滑油的摩擦系数呈略微下降的趋势,但当钼酸铵的浓度超过0.2%时,润滑油的摩擦系数会明显增大,这可能是由于钼酸铵的浓度过大,致使钼酸铵粒子团聚,从而增大了摩擦副间的摩擦系数。

虽然对钼酸铵的表面处理取得了一定的进展,但润滑复配体系分散性能仍然较差。将含0.2%的钼酸铵润滑油复配体系静止3 h以上时,会有沉淀产生,为此在初步探究中钼酸铵的质量分数只能到0.3%左右。这些也正是钼酸铵应用于低粘度润滑油有待解决的问题。

2.2钼酸铵在润滑脂中的摩擦磨损性能

图3表示不同质量分数铝锆偶联剂修饰的钼酸铵添加到锂基润滑脂中对钢球磨斑直径的影响状况。可以看出在锂基脂中加入钼酸铵后,基础脂的抗磨性能有明显提高。质量分数在1%~3%时,磨斑直径明显减小,当钼酸铵质量分数大于3%时,磨斑直径减小量趋于平缓。总的来说,钼酸铵在润滑脂中有良好的抗磨性能,浓度为3%时钢球的磨斑直径减小了51.5%。

图3 长磨条件下钢球在润滑脂中磨斑直径Fig.3 grinding spot diameter of steel ball in lubricating grease under the condition of long grinding

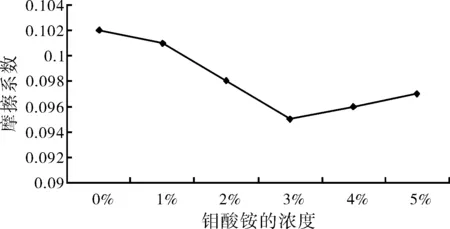

图4 长磨条件下钼酸铵浓度对润滑脂摩擦系数的影响Fig.4 The effect of ammonium molybdate concentration on the friction coefficient of lubricating grease under the condition of long grinding

图4为钼酸铵的添加量对润滑脂摩擦系数影响曲线。由图4可以看出随着钼酸铵浓度的增加,摩擦系数先减小后增大。这可能是因为随着添加剂含量的增加,添加剂在钢球摩擦表面形成的保护膜趋于完整,使摩擦系数降低;当钼酸铵含量为过高时,过量的钼酸铵影响了润滑脂的粘度性能,从而导致摩擦系数略有上升。

图5 钼酸铵浓度对基础脂PB值的影响Fig.5 Effect of ammonium molybdate concentration on the PB value of the base grease

图6 钼酸铵浓度对基础脂PD值的影响Fig.6 Effect of ammonium molybdate concentration on the PD value of the base grease

图5和图6所示为钼酸铵的浓度对润滑脂抗极压性能的影响曲线。由图5和图6可知,当钼酸铵的质量分数为2%时,润滑脂的PB值和PD值达到最佳。其减摩抗磨的原因可能是超微钼酸胺粒子的滚动支撑作用以及在摩擦面形成Mo、N、Fe、Gr的复合减摩膜的缘故[3-4]

3 结 论

(1)用硅烷和铝锆两种偶联剂修饰过的钼酸铵润滑油对钢/钢摩擦副具有一定的抗磨性能,钼酸胺质量分数在0.2%时效果最佳。其中铝锆修饰的钼酸铵在长磨试验中与基础油相比,磨斑直径降低了22.3%;硅烷偶联剂修饰的钼酸铵,磨斑直径减小了18.1%。但修饰的钼酸铵分散稳定性仍然不够理想,添加量不能过多。

(2)钼酸铵在润滑脂没有分散稳定性问题,其合适的添加量可明显提高润滑脂的抗磨性能;其作为较高粘度润滑脂的抗磨添加剂的意义明显好于粘度低的润滑油。钼酸铵的添加量为3%左右时,润基脂的抗磨性能较佳,钢球直径减小了51.5%;同时当添加量为2%时,基础脂的抗极压特性较佳。

[1]郭志光,顾卡丽,徐建生,等.有机钼及其复合纳米润滑添加剂的摩擦磨损性能的研究[J].摩擦学报,2005,25(4):317-320.

[2]邵毅,陈国需,程鹏等.油溶性有机钼的发展和研究现状[J].材料导报,2015,29(11):87-91.

[3]刘金亮,夏延秋.有机钼作为摩擦改进剂的应用[J].沈阳工程学院报,2008,4(1):77-79.

[4]夏延秋.含氮化合物作为润滑油添加剂的抗磨减摩机理研究[J].摩擦学学报,2002,22(7):302-305.

[5]谢凤,胡利明,郝敬团.含钼化合物在润滑脂中的抗磨特性研究[J].润滑油,2009,24(3):49-51.

Study on Tribological Behavior of Ammonium Molybdate Lubricant Additive

ZHANG Yu-wei, DING Xu, SUN Li-hua, LUO Mei, WANG Xue

(School of Mechanical Engineering, Guizhou University, Guizhou Guiyang 550025, China)

Ammonium molybdate were modified separately with KH550 and aluminum-zirconium coupling agent. The anti-wear and friction behavior of the base oil with modified ammonium molybdate were studied with four-ball instrument. The result showed that anti-friction reducing performance of ammonium molybdate modified separately with KH550 and aluminum-zirconium coupling agent was not obvious. But it had good wear resistance performance, ammonium molybdate modified with aluminum-zirconium coupling agent was better. Compared with base oil, the wear scar diameter was decreased by 22%, when adding amount was about 0.2%.Grease doped with 3% ammonium molybdate had better wear resistance, the wear scar diameter was increased by 51%. The extreme pressure performance was also improved.

ammonium molybdate; surface modification; lubricating additive; wear-resistant properties

张玉伟(1989-),男,硕士研究生,主要研究方向为机械制造及其自动化。

丁旭(1963-),男,教授,硕士生导师,主要研究表面工程、材料成形等。

O62

A

1001-9677(2016)09-0083-03