选煤厂洗选集中控制系统升级改造的研究

2016-08-31王凯雄神华哈尔乌素露天煤矿选煤厂

王凯雄神华哈尔乌素露天煤矿选煤厂

选煤厂洗选集中控制系统升级改造的研究

王凯雄

神华哈尔乌素露天煤矿选煤厂

摘要:随着人机界面的不断引入,做强、做大,国内外开发这个平台的模式主要针对小型或中型的控制系统,哈尔乌素选煤厂自动控制系统比较庞大,其信号的采集和应监控尤为重要。通过对集中控制系统的升级改造,可以节约时间提高自动控制系统的稳定性,精准、快速的信号响应带给操作员速度的提升。

关键词:集中控制系统;FactoryTalkView SE6.0;自动控制

引言

2012年哈尔乌素洗选系统扩能1000万与前期2008年建立的2000万洗选系统相结合,其主要工艺为浅槽重介分选工艺,共有6套浅槽重介分选系统,哈尔乌素选煤厂洗选车间扩能改造后现有配电室16个,PLC分站28个,需要采集开关量信号4140个、模拟量信号654个(模拟量要进行A/D转换,相当于654x16=10464个数字开关量),编程设置中间变量7000多个,实际采集信号为21604多个。

1.升级改造原因分析

PLC控制和操控画面都要和前期的旧系统合并,由于新扩能系统电气控制信号及设备保护信号大多数采用了模拟量控制,提高了过程控制精度的同时增加了CPU的运算负担,使原有PLC的CPU处理速度变慢,并且使上位机组态软件IFIX和PLC通信的OPC驱动器无法承受系统变量的现有点数(特别是连续变化的模拟量点数),因检修及生产需要停电的原因导致工控机在从新启动或操控画面切换的时候出现OPC驱动器不执行轮询扫描或扫描时部分信号会丢失,造成系统无法操作或集控操作人员因信号滞后不能及时在画面上响应,影响集控人员对现场情况的及时判断。

通过项目技术改造,进一步完善了自动控制系统,提升了自动化控制技术技能,提高哈尔乌素选煤厂洗选系统的安全生产水平,具有广阔的推广应用前景。

2.总体技术思路

(1)升级PLC控制器。将PLC控制器由原来的logix1756-L62升级成logix1756-L64。

(2)采用AB公司自己的上位机组态软件FactoryTalkView SE6.0。改进因扩能后系统新增信号使OPC驱动器无法承受2000点以上变量导致数据丢失的缺陷。选择AB组态自身的RSLinx Enterprise驱动器,形成一个从现场激励信号的实时采集到应用平台监控的完整控制体系,不存在其他的第三方软件及OPC协议的参与,减少变量转换的中间环节,避免在运行过程中对数据处理的丢失。

(3)优化程序。采用模块化编程优化梯形图程序,缩短程序扫描执行时间。根据现场生产过程控制的关键设备和辅助设备,通过编程使关键信号响应具有优先等级,优化系统资源,提高控制、监控响应速度。开发组态的VBA环境功能,将PLC内部模拟量编程逻辑,在组态的VBA环境下进行,减轻PLC内部处理,同时最大化开发组态软件功能。将过程控制和数据处理在组态软件和PLC之间实现均匀平衡。

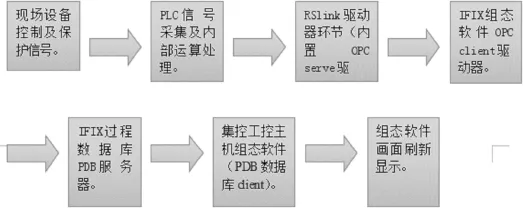

图1

3.关键技术与主要创新点

(1)模块化编程,功能块的设计。采用AB Flash软件刷新了所有分站的固件版本,更换了高级的CPU模块,将以前的就程序全部删除,从新设计控制思路,采用模块化编程,主程序再调用模块子程序的编程方法,缩短了程序的扫描执行时间,提高了运算速度。为了提高CPU执行扫描周期将原有的顺序控制梯形图改为正对性设计的功能块,其中包括胶带机功能块、筛子功能块、浅槽功能块、变频器控制功能块、泵功能块、给煤机功能块等,方便主程序的调用。

(2)优化PLC采集现场模拟量信号及内部中间变量。将现场开关量变量采用数组形式声明定义,优化PLC内存资源,模拟量模块使用规划软件RSNetWorx进行所有分站模拟量模块的在线规划缩短PLC主站与分站的通讯扫描刷新周期。

(3)升级改造上位机组态画面。开发了组态画面大部分功能,包括:过程控制中的操作记录、故障记录日志、高压电流信号历史趋势、变频器电流信号分析、更加完善了生产过程中需要的数据。

通过改造上位机组态画面与PLC的连接,取消原有OPC驱动器使用AB专门的上位机组态软件组态软件FactoryTalkView SE6.0,取消IFIX的PDB数据库服务器,减少中间控制环节。(图1为改造前后信号采集图)。

因洗选系统扩能后OPC驱动器无法承受系统变量的现有点数(特别是连续变化的模拟量点数增多)轮询刷新过程。

扩能后的洗选系统电气保护信号及控制信号增加,尤其是模拟量点数相对旧系统有所增加,旧系统的胶带机打滑保护信号,及筛子的打滑保护信号都是开关量的,而扩能新系统的所有打滑都采用模拟量的信号,OPC驱动器在正常轮询刷新时周期变长(大约为1.77秒,扩能前大约在600毫秒左右。),导致原有的画面显示信号与现场对应变量信号不同步有滞后现象。

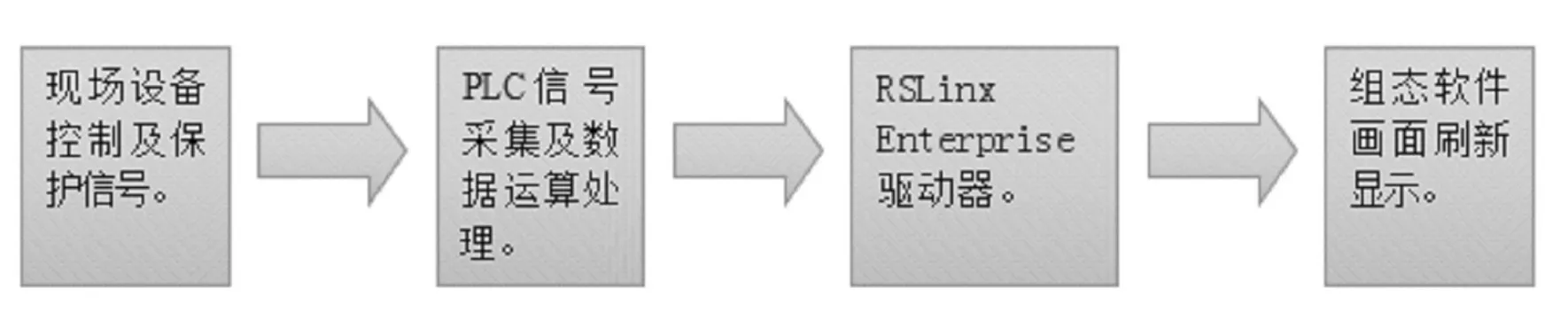

同时在检修及生产过程中难免遇到需要停电作业或其他雷雨天气保护动作跳电原因,导致工控机在从新启动的时候出现OPC驱动器不执行轮询扫描或扫描时部分信号会丢失,造成系统无法操作或集控操作人员因假信号不能实时在画面上响应,影响集控人员对现场情况的及时判断,有些情况打开OPC驱动器配置环境认为的多启动几次也能将下位机全部信号刷新到IFIX的PDB过程数据库中但所需时间大约半个小时左右,影响系统正常启机。(图2为软件升级后的数据流程)。

改造升级组态软件后在现有点数变量信号对PLC和组态而言能顺利的解决未改造之前的所有情况,取消了服务器环节,使自动化控制维护变的方便,同时满足现场生产所需要求。

(4)开发组态软件FactoryTalkView SE6.0的功能。将原有OLE操作查询控件对象删除,从新建立脚本语言,改进存储数据库类型,利用自己编写的脚本数据库查询语言选择性的读取、记录、删除生产中需要的数据。

未升级前IFIX组态软件采用的是access表,最多存储2G的数据,数据库就不在自动存储,需要人为的手动删除,从新建立新的access数据库表。

升级之后的SQL2000的数据库存储容量是取决于工控电脑硬盘大小的,可通过设定数据库定期删除时间周期。

开发了基于Windows平台ADO连接的slide滑块模拟量输入控件,通过编辑程序使的模拟量输入控制操作和鼠标滚轮相关联,更加方便集控人员操作,像阀门开度的控制,变频器频率的控制等。

添加新增扩能设备画面,将每一个参控设备及水系统走向都完整无缺的显示在组态画面上,完善了洗选系统生产工艺组态画面。

图2

4.升级改造后与同类设备优缺点比较情况

(1)与国外集益(GE)组态软件IFIX比较。IFIX组态软件功能完善且价格低廉,在所有组态软件中占有总销量的49%。由于我们车间下位机采用的是美国AB公司的PLC,不是一个生产厂商,中间通讯的时候存在通讯标准协议,这个协议就是OPC。AB的PLC只提供这个协议的接口和自己生产的上位机通讯协议,造成了对外接口开放的单一性,哈尔乌素原煤车间下位机也是AB的产品,上位机组态IFIX,但是现场信号及PLC内存变量的点数相对洗选系统较少,在OPC驱动器的承受范围内,没有出现过问题。

IFIX与 FactoryTalkView SE6.0在 价 格 上 比 较 ,Facto⁃ryTalkView SE6.0组态相对较贵些,但功能也IFIX一样强大,同样也支持其他的工业通讯协议接口,我车间改造使用Facto⁃ryTalkView SE6.0组态软,与下位机是同一生产厂商,形成了一套完整的控制体系。

黑岱沟原煤车间和洗选二车间同样使用IFIX组态软件,下位机使用的PLC是施内德的,他们之间的通讯是modbus协议,驱动器采用的是MBE驱动器和OPC有区别,通讯也很稳定没有问题。

(2)与西门子wincc组态软件比较。几乎每一个PLC制造厂商都会为自己的下位机,开发上位机组态软件,所以wincc组态也是像FactoryTalkView SE6.0一样有针对性的对自己的PLC提供自定义通讯协议,通讯一定比工业标准提供的协议要稳定、读写速度快,这一点是肯定的,当然wincc也支持其他的工业通讯协议接口。要和AB的PLC通讯也只能是OPC标准,没有别的选择。

(3)与国内组态王KingView比较。首先组态王KingView从系统的运行稳定性考虑比较差,但价格和国外的品牌比较是非常的便宜,二次开发功能较少,和FactoryTalkView SE6.0不是同一个档次的不去考虑。

5.可推广应用性

可推广到中大型具有集中自控控制的系统中,在哈尔乌素选煤厂洗选车间成功运用,效果显著,提高了自动控制系统的操控效率解决了实际存在的系统缺陷,改进了自动控制系统的稳定,精准及快速信号响应性。

推广共享之后,有利于其他涉及到PLC自动控制的领域都可以使用这套系统,不受环境及其他因素的影响。对社会的效益和间接的经济效益是可观的,和原来为改造之前的系统形成鲜明的对比。

运行升级改造后的系统,大大提高了系统运行的稳定性,同时信号的响应速度和操作同步,减少了对服务器中间环节的维护。将系统更加简洁,方便,灵活的应用,给我车间的自动控制系统稳定运行顺利生产提供了保障。

每天的设备停产检修完成,到送电起车,在未改造之前大约用时35分钟,改造升级后,大约在3分钟左右,为生产节约了时间。

带料运行中,信号的实时变化采集,操作的精准性非常流畅,不会出现画面的滞后或缓冲变慢,不论以后设备的控制信号和设备保护信号的增加,还是画面的添加,都不会影响系统的本质性能,创造了很好的经济效益。

作者简介:王凯雄(1987-),男,机电一体化专业毕业,大学学历,2008年参加工作,助力工程师,现于神华集团哈尔乌素选煤厂洗选车间工作。