四乙基氢氧化铵改性聚偏氟乙烯接枝聚丙烯酸油水分离膜的制备

2016-08-30闫凯波郭贵宝刘金彦

闫凯波, 郭贵宝, 刘金彦

(内蒙古科技大学化学与化工学院, 包头 014010)

四乙基氢氧化铵改性聚偏氟乙烯接枝聚丙烯酸油水分离膜的制备

闫凯波, 郭贵宝, 刘金彦

(内蒙古科技大学化学与化工学院, 包头 014010)

使用四乙基氢氧化铵(TEAH)液相本体改性聚偏氟乙烯(PVDF), 以过氧化苯甲酰(BPO)为引发剂, 将丙烯酸(AA)接枝到改性PVDF骨架上, 合成了聚偏氟乙烯接枝聚丙烯酸(PVDF-g-PAA)共聚物, 通过浸没沉淀法制备了PVDF-g-PAA亲水性油水分离膜. 通过傅里叶变换红外光谱(FTIR)、扫描电子显微镜(SEM)和过滤试验分析了膜的结构和分离性能. 研究了不同接枝条件对PVDF-g-PAA膜接枝率的影响. 同时, 通过膜接枝率与膜表面接触角的关系确定最佳接枝条件. 结果表明,TEAH使PVDF脱去HF产生碳碳双键且PAA接枝到改性的PVDF骨架上, 膜内外孔隙分布均匀;PVDF-g-PAA膜的接触角随着接枝率的提高而降低. 接枝单体AA含量为45%, 接枝温度为85 ℃, 接枝4h制备的PVDF-g-PAA膜的接枝率为20.1%, 孔隙度为65.3%, 平均孔径为78.0nm, 接触角为57.5°, 且在60s内接触角降至14.3°; 纯水通量提高到571.33L/(m2·h), 截留率和水通量恢复率分别达到94.3%和88.7%, 且通量衰减率仅为9.8%. 与纯PVDF膜相比,PVDF-g-PAA膜的分离性能显著提高.

油水分离膜; 聚偏氟乙烯; 本体改性; 四乙基氢氧化铵; 丙烯酸

聚偏氟乙烯(PVDF)膜材料具有优良的化学稳定性、力学性能及耐热性等, 被广泛应用于超滤膜的制备[1~3]. 由于PVDF膜表面能低, 膜表面与水分子无氢键作用, 故有极强的疏水性[4,5]. 在进行油水分离时,PVDF膜表面很容易吸附混合液中油滴粒子等疏水性物质, 导致膜孔堵塞, 造成膜污染[6]. 膜污染引起膜通量下降, 缩短膜的使用寿命, 限制了PVDF膜在油水分离中的应用. 改善PVDF膜材料的亲水性可有效避免膜污染现象[7], 目前对PVDF膜亲水改性的方法主要有共混改性[8,9]、表面接枝改性[10,11]和本体接枝改性[12,13]. 通常应用于共混的两亲性共聚物合成复杂[14], 且对两者相溶性要求苛刻; 直接在膜表面接枝会改变膜的孔隙大小和分布, 导致膜通量减小[15]. 本体接枝改性是在成膜过程中对PVDF分子链进行亲水改性, 可有效克服上述问题[16].

本体接枝改性是通过原子转移自由基聚合(ATRP)[17]或化学改性法[18]将含羧基和酯基等亲水性基团的大分子接枝在PVDF分子链上制备亲水性分离膜.ATRP过程中使用过渡金属络合物作催化剂[19], 成膜后催化剂不易除去; 而且存在反应温度高、接枝效率低等弊端. 用无机强碱直接对PVDF化学改性, 存在反应温度高、时间长且副产物较多等问题[20]; 在强碱溶液中添加相转移催化剂[21]或者高锰酸钾等[22]强氧化性物质, 可以加速化学改性反应的进行, 但是这些试剂从反应体系中移除很困难. 因此利用简单的工艺添加某些易于从体系中分离的物质使聚偏氟乙烯在成膜前脱去部分氟化氢, 成为制备PVDF接枝共聚物分离膜的关键.

四乙基氢氧化铵(TEAH)属于季铵类有机强碱, 具有相转移催化作用[23], 能使卤代烷烃通过消去反应脱去卤化氢产生碳碳双键[24];TEAH在110 ℃时可分解产生CO和CO2等气体, 易于从反应体系移除. 目前, 将TEAH溶液用于改性PVDF分离膜方面的研究还未见报道.

本文采用TEAH作为改性试剂对PVDF粉体进行改性, 在溶液体系中将丙烯酸接枝到PVDF主链上, 制得PVDF-g-PAA亲水性油水分离膜. 同时对PVDF-g-PAA膜进行了结构表征和性能测试.

1 实验部分

1.1试剂与仪器

PVDF(FR904, Mn=38000), 上海三爱富新材料股份有限公司, 使用前于80 ℃真空干燥24h; 丙烯酸(AA, 纯度99.0%)、N-甲基吡咯烷酮(NMP, 纯度99.0%)、四乙基氢氧化铵(TEAH, 25%甲醇溶液)、过氧化苯甲酰(BPO, 纯度99.0%)和十二烷基硫酸钠(SDS, 纯度97.0%), 上海阿拉丁试剂公司; 无水乙醇(CH3CH2OH, 纯度99.7%), 天津市风船化学试剂科技有限公司; 葵花油(食用级), 市售, 包头市鹿金缘粮油贸易有限公司; 实验用水均为去离子水.

Cary100型紫外-可见分光光度仪, 美国安捷伦科技有限公司; 超滤杯(容积为55.6mL, 有效过滤面积为7.065×10-4m2), 上海羽令过滤器材有限公司;OCA20型视频光学接触角测量仪,ContactAngleSystemOCA;SpectrumOneNTS型傅里叶变换红外光谱仪(FTIR), 美国Perkin-Elmer公司;S-3400扫描电子显微镜(SEM), 日本Hitachi公司;ESCALAB250XI高性能成像X射线光电子能谱仪(XPS).

1.2实验过程

1.2.1PVDF-g-PAA共聚物的制备取3gPVDF, 加入20mLNMP, 机械搅拌至形成均相溶液, 在氮气气氛中加入质量分数为2.0%的TEAH甲醇溶液1mL, 于50 ℃下改性20min, 升温至120 ℃, 保温5min, 挥发过量的TEAH甲醇溶液及其分解产物, 得到改性PVDF溶液; 将一定量AA单体和BPO(单体总量的0.3%)先后溶解于5mLNMP中, 再将所得溶液倒入改性PVDF溶液中, 在一定温度下接枝反应一定时间. 待反应结束后用去离子水洗涤产物多次除去溶剂, 再用乙醇抽提24h除去未反应的AA单体及其均聚物, 制得PVDF-g-PAA共聚物. 最后, 将共聚物在80 ℃下真空干燥12h, 称重.

1.2.2PVDF-g-PAA膜的制备取3gPVDF-g-PAA共聚物加入16.5mLNMP中, 于50 ℃下搅拌3h得到均一的铸膜液, 将其均匀涂在洁净的玻璃板上, 于空气中静置脱泡, 30min后浸入水中成膜. 待膜从玻璃板上完全脱离, 取出脱离膜存放在洁净的去离子水中, 待用. 制备条件为室温(24±2) ℃, 水浴温度(10±2) ℃, 相对湿度75%. 膜厚度约为0.2mm.

1.2.3乳化油的制备分别称量1.0g葵花油和0.1gSDS加入900mL纯水, 磁力搅拌2h后, 定容至1000mL容量瓶中, 超声振荡1h使其充分混合至呈乳白色液体, 浓度为1.0g/L, 储存备用.

1.3测试与表征

1.3.1接枝率的计算接枝率(GD)的计算公式如下:

(1)

式中: m1为纯PVDF的质量(g); m2为PVDF-g-PAA的质量(g).

1.3.2膜孔隙度与平均孔径的测定裁剪2cm×2cm的膜样品, 分别称量膜的湿重(m1)和干重(m2). 测试条件为室温(24±2) ℃, 相对湿度为75%. 膜孔隙度(ε)(忽略膜的皮层厚度)计算公式如下:

(2)

式中: ρw为25 ℃下纯水密度(0.998g/cm3); V为湿膜的体积(8×10-4m3, 膜厚度为0.2mm).

膜的平均孔径根据Guerout-Elford-Ferry方程式[25]得到:

(3)

式中: rm表示膜的平均孔径(nm); η为25 ℃时纯水黏度(8.9×10-4Pa·s); d为膜厚度(0.2mm); J0为膜的纯水通量[L/(m2·h)];ΔP为跨膜压力(0.1MPa).

1.3.3膜表面接触角测试膜的表面接触角通过OCA20型视频光学接触角测量仪测量. 测试条件为室温(24±2)℃, 相对湿度75%, 每个样品随机测量5个不同位置的接触角, 取其平均值. 样品膜在测试前于80 ℃真空干燥6h.

1.3.4结构表征利用傅里叶变换红外光谱表征膜样品的微观结构. 利用X射线光电子能谱对膜表面化学成分进行测试, 测试条件:MgKα双阳极辐射源, 辐射电压12kV, 功率100W. 使用扫描电子显微镜观察膜样品的表面及断面形貌.

1.3.5膜通量及其衰减率和恢复率的测定裁剪直径为3cm的膜样品置于超滤杯中作为过滤膜, 在高纯氮气及400r/min的搅拌速度下分别过滤纯水和1.0g/L乳化油溶液. 用0.15MPaN2气预压30min后, 在0.1MPa下测定一定时间内膜通量J/(L·m-2·h-1), 公式如下:

(4)

式中: V表示透过液体积(L); A表示膜的有效面积(7.065×10-4m2); Δt表示过滤时间(h).

将1.0g/L乳化油溶液在0.1MPa下过滤60min, 分别记录开始时通量J1和结束时通量J2, 膜通量衰减率(D)计算公式如下:

(5)

将经过乳化油溶液过滤的滤膜超声振荡清洗5min后, 再次测定其纯水通量. 计算膜的纯水通量恢复率(FRR), 公式如下:

(6)

式中: J0表示新膜的纯水通量[L/(m2·h)]; Jc表示清洗后的膜纯水通量[L/(m2·h)].

1.3.6膜截留率测定将1.0g/L乳化油溶液在0.1MPa下经过膜过滤, 用紫外-可见分光光度仪在233nm下测定原液和透过液的吸光度, 由浓度-吸光度标准曲线得到溶液浓度. 截留率(R)计算公式如下:

(7)

式中: c0和c1分别表示原液和透过液浓度(g/L).

通过绘制浓度-吸光度(A)标准曲线得到浓度-吸光度的拟合曲线为A=10.52157c+0.18609 (r=0.99397), r为相关系数.

2 结果与讨论

2.1PVDF-g-PAA共聚物的合成

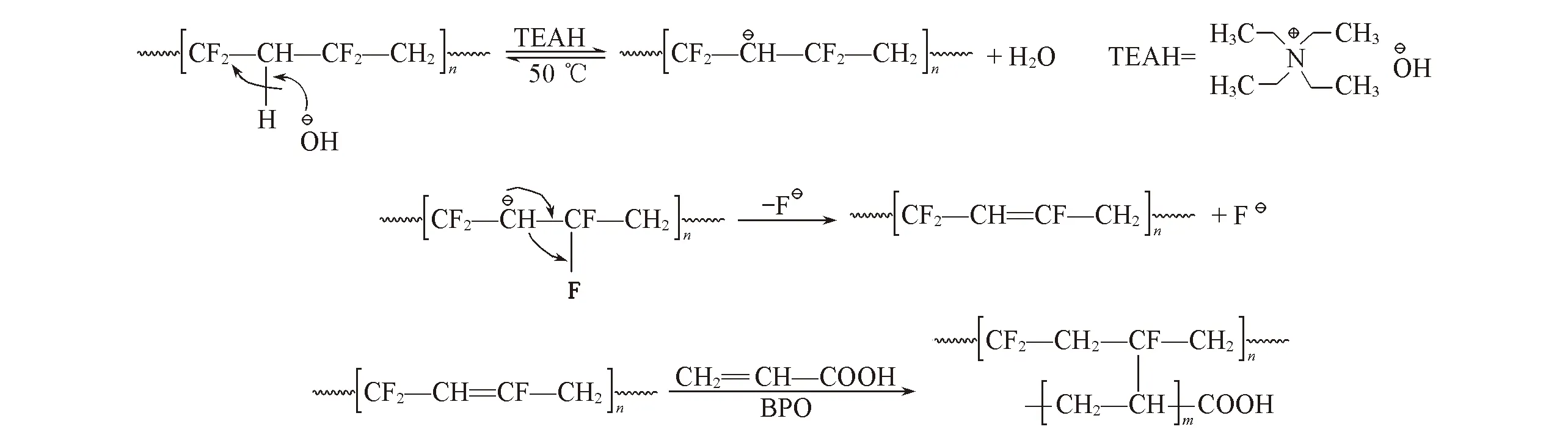

Scheme 1 Synthesis of the PVDF-g-PAA

Scheme1为PVDF-g-PAA共聚物的合成机理. 可以看出,TEAH上的OH-使溶于NMP中的PVDF分子链上—CH2基失去质子H生成活性自由基CH∶, 同时,TEAH与PVDF分子表面作用, 加快活性基团的生成速率;F-从PVDF分子链上脱去,PVDF分子链重排生成碳碳双键. 在接枝反应体系中, 引发剂(BPO)分解的初级自由基进攻含双键的改性PVDF分子链和AA单体分子链产生活性自由基, 活性自由基共聚合成PVDF-g-PAA接枝共聚物. 由此共聚物制备的过滤膜微观结构为PVDF链作为疏水骨架, 链内和链间为含有羧基的亲水侧链. 疏水性的PVDF基体保证膜具有一定的机械强度, 膜表面和内部亲水性羧基能够增强膜的抗污染性能, 可以扩大膜在油水分离中的应用范围.

2.2PVDF-g-PAA膜的结构表征

Fig.1 FTIR spectra of pure PVDF membrane(a), modified PVDF membrane(b) and PVDF-g-PAA membrane(GD=20.1%)(c)

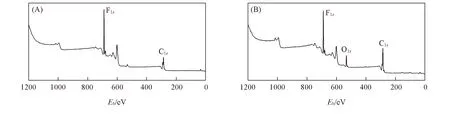

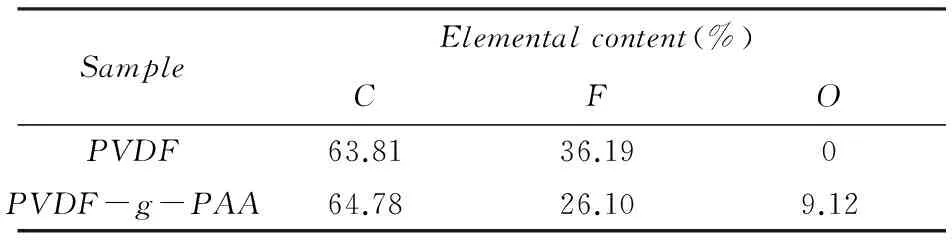

图2为PVDF膜和PVDF-g-PAA膜的宽扫描XPS谱. 可以看出, 纯PVDF膜上仅出现了C和F元素的信号峰, 在PVDF-g-PAA膜上出现了O元素的信号峰, 表明接枝膜表面存在PAA分子链. 表1为膜表面各种元素的相对原子百分比. 与纯PVDF膜相比,PVDF-g-PAA膜的C元素含量升高,F元素含量下降,O元素含量为9.12%, 膜表面元素含量变化进一步证明PAA已接枝到PVDF分子链上.

Fig.2 Wide-scan XPS spectra of PVDF(A) and PVDF-g-PAA(GD=20.1%)(B) membranes

Table 1 Element relative atomic percentageas determined by XPS analysis

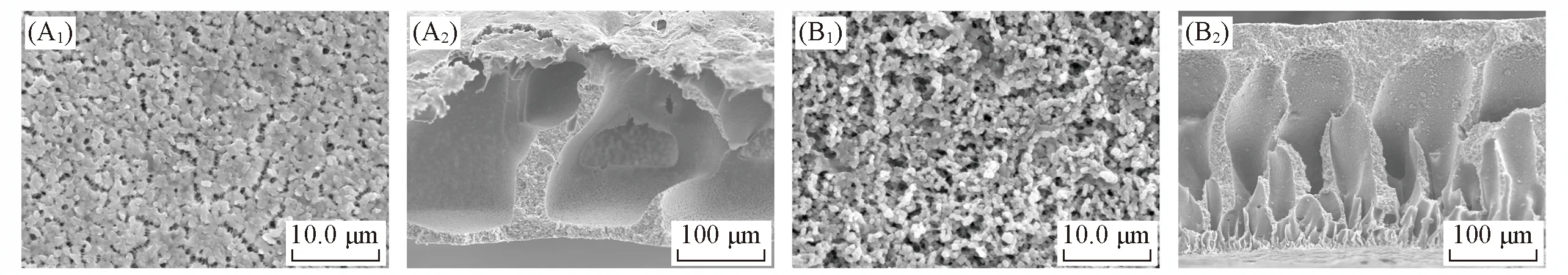

Fig.3 SEM images of top surface(A1, B1) and cross-sectional morphology(A2, B2) of pure PVDF membrane(A1, A2) and PVDF-g-PAA(GD=20.1%)membrane(B1, B2)

利用SEM、孔隙度和平均孔径表征膜孔结构. 膜的孔隙结构是膜分离性能的重要影响因素, 非对称膜孔结构和较高的孔隙度有利于膜截留效率的提高[26]; 平均孔径大可以增大膜的渗透通量[27]. 图3为纯PVDF膜与PVDF-g-PAA膜(GD=20.1%)的表面和截面SEM照片. 对比纯PVDF膜和PVDF-g-PAA膜表面SEM照片发现,PVDF-g-PAA膜表面孔洞数量增多且分布均匀; 由截面SEM照片[图3(A2)和(B2)]可知, 纯PVDF膜和PVDF-g-PAA膜截面均为非对称膜孔结构, 但PVDF-g-PAA膜截面上大孔壁间的小孔密度明显增加.

表2为纯PVDF膜和PVDF-g-PAA膜(GD=20.1%)孔隙度和平均孔径数据. 可以看出,PVDF-g-PAA膜的孔隙度和平均孔径分别为65.3%和78.0nm, 高于纯PVDF膜的 58.2%和42.5nm.FTIR结果已证实PAA接枝到PVDF分子链上形成PVDF-g-PAA共聚物,PVDF-g-PAA分子链上含有亲水的羧酸基团, 能够提高铸膜液亲水性, 铸膜液亲水性提高有利于成膜过程中溶剂与非溶剂的交换, 膜表面与内部更容易形成多孔结构, 膜的孔隙度和平均孔径增大. 膜孔结构表征结果进一步证明了PAA接枝到PVDF分子链上, 同时表明本体改性可以有效避免表面接枝改性引发的表面孔隙分布不均匀和膜孔径减小等问题, 提高分离膜的分离性能.

Table 2 Porosity and pore size of pure PVDF membraneand PVDF-g-PAA(GD=20.1%) membrane

2.3接枝条件对膜性能的影响

2.3.1接枝单体含量对接枝率的影响固定接枝温度为85 ℃, 接枝时间为4h, 改变接枝单体含量,PVDF-g-PAA膜的接枝率与接枝单体AA含量的关系如图4所示. 可以看出,PVDF-g-PAA膜的接枝率随AA单体含量的增加而升高, 直至AA单体浓度高于45%时, 膜的接枝率变化趋势减小. 在接枝共聚体系中, 接枝共聚反应与AA单体的自聚反应相互竞争, 随着AA单体含量的增加, 反应体系中溶液黏度也随之增大, 接枝共聚发生困难, 体系中AA单体自聚的几率增大. 当AA单体含量达到45%时, 体系中主要发生AA单体的自聚反应, 膜的接枝率趋于不变.

Fig.4 Relation between the mass concentration of AA and the GD of PVDF-g-PAA membranes

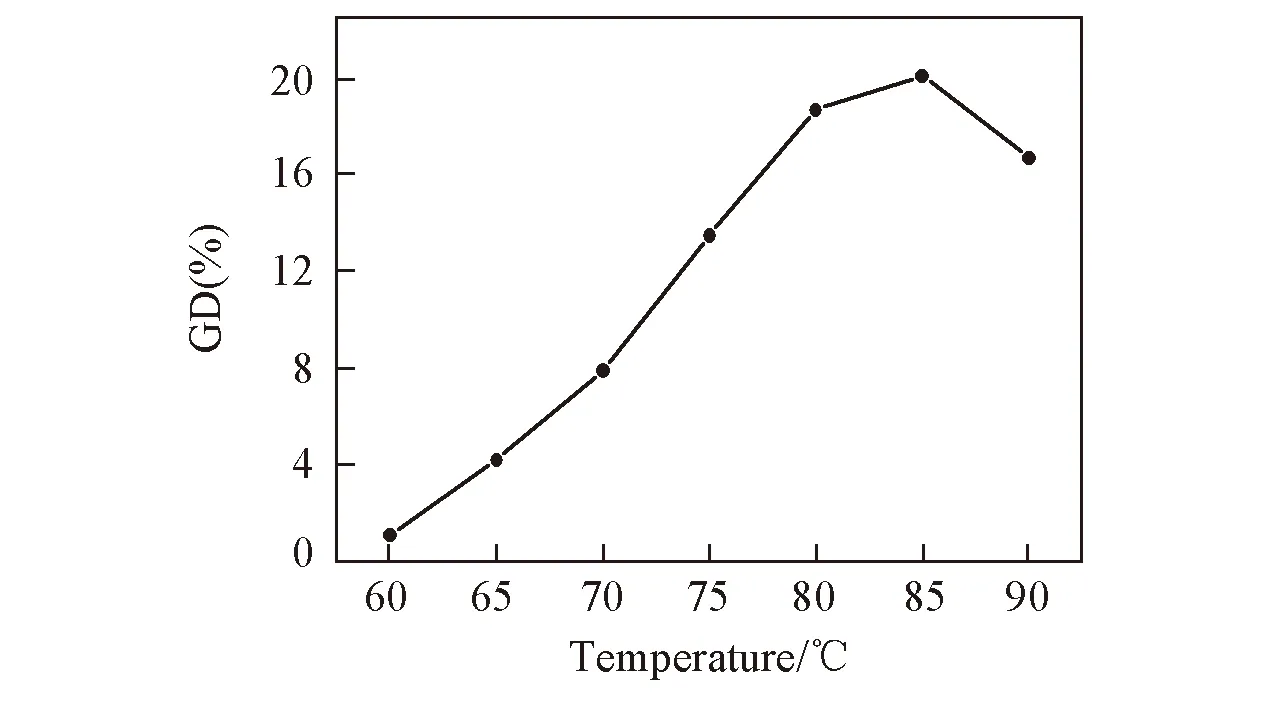

Fig.5 Relation between grafting temperature and the GD of PVDF-g-PAA membranes

2.3.2接枝温度对接枝率的影响固定接枝单体含量为45%, 接枝时间为4h, 不同接枝温度对PVDF-g-PAA膜的接枝率影响如图5所示. 可以看出,PVDF-g-PAA膜的接枝率随接枝温度的升高呈先增大后减小的变化趋势, 在85 ℃时接枝率最大为20.1%. 当接枝温度较低时, 初级自由基生成速度较慢, 接枝体系中自由基数量较少, 膜的接枝率较低; 随着温度的升高, 初级自由基生成速度加快, 接枝体系中自由基数量增多, 接枝共聚速率加快, 故膜的接枝率增大. 温度超过85 ℃后, 引发剂BPO的热分解速率加快[28], 体系中产生的初级自由基数量减少, 接枝共聚发生的几率降低; 且体系中AA单体自聚速率随温度升高而加快, 在一定程度上抑制了接枝共聚的进行, 故接枝温度超过85 ℃后接枝率降低.

2.3.3接枝时间对膜接枝率的影响固定AA单体含量为45%, 接枝温度为85 ℃, 改变接枝时间,PVDF-g-PAA膜的接枝率随接枝时间变化如图6所示. 随着接枝时间的延长, 接枝率逐渐增大, 直到4h后接枝率不再变化. 在接枝反应初期, 体系中存在的大量活性自由基不断引发改性PVDF与AA单体发生接枝共聚, 随着接枝时间的延长, 膜的接枝率不断增大; 当接枝时间达到4h后, 体系中自由基数量增加缓慢, 接枝共聚发生的几率降低; 且随接枝反应进行共聚物分子链加长, 接枝共聚反应位阻增大抑制接枝反应进行, 膜的接枝率趋于不变.

Fig.6 Relation between grafting time and the GD of PVDF-g-PAA membranes

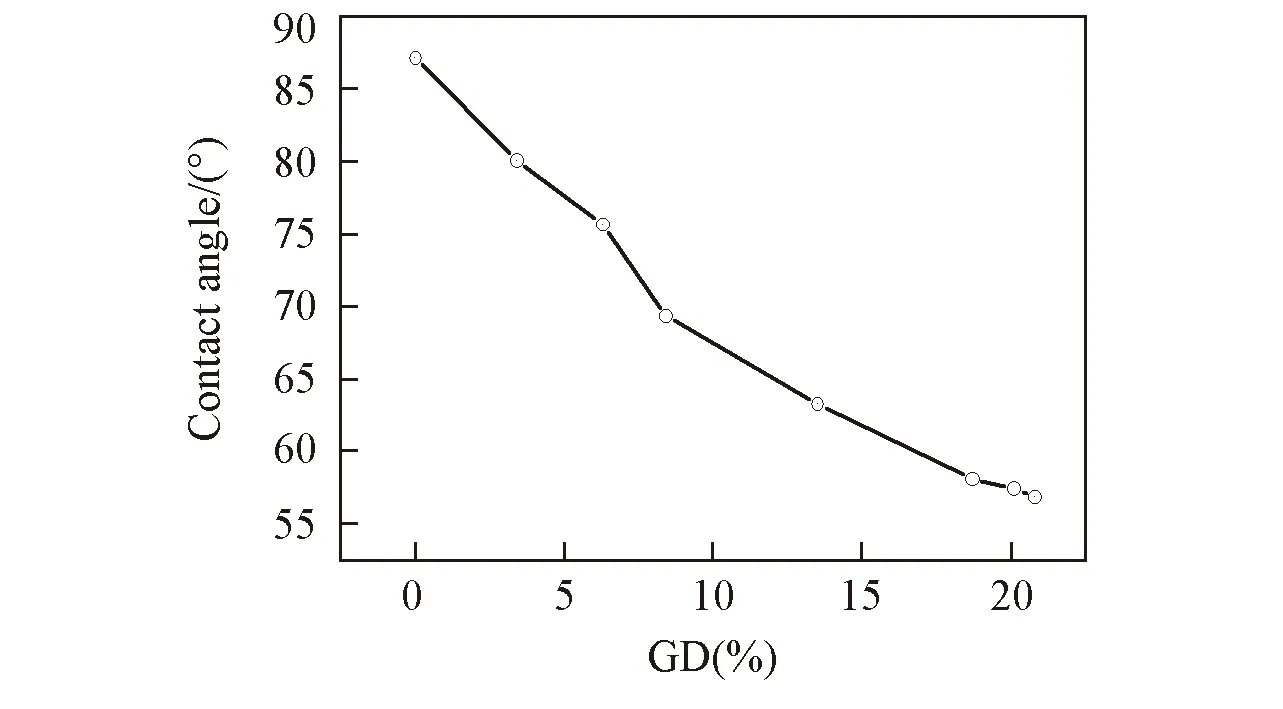

Fig.7 Effect of the GD on the contact angle of PVDF-g-PAA membranes

2.3.4接枝率对膜表面接触角的影响膜表面接触角是表征膜表面亲水性的重要参数, 膜表面亲水性越好, 表面接触角越低[29]. 图7为不同接枝率下膜表面接触角. 由图7可见, 纯PVDF膜因其疏水特性表面接触角高达87.2°; 膜的接枝率从3.4%增大到20.8%时, 膜表面接触角从80.1°降低至56.9°. 接枝率提高, 膜表面羧基含量增加提高了膜表面亲水性, 表面接触角降低. 当接枝率达到20.1%后, 膜表面接触角变化很小, 对膜亲水性影响减弱.

由膜表面接触角随接枝率变化关系确定PVDF-g-PAA膜的最佳制备条件为:AA单体含量为45%, 85 ℃下接枝4h, 此条件下制备的PVDF-g-PAA接枝率为20.1%.

2.4膜的性能分析

2.4.1膜内部孔隙亲水性膜内部孔隙亲水性影响膜的渗透通量和抗污染性能[30], 膜内部孔隙亲水性由膜的表面接触角衰减表征, 接触角随时间的增加降低速度加快, 膜内部孔隙亲水性越好, 反之越差. 图8为纯PVDF膜与PVDF-g-PAA膜(GD=20.1%)表面接触角60s内变化图. 可见,PVDF-g-PAA膜的初始表面接触角为57.5°, 60s后接触角降至14.3°, 降低了43.2°; 在相同条件下, 纯PVDF膜的初始表面接触角为87.2°, 60s后接触角仅降低了5.2°. 这一结果表明, 接枝共聚膜内部孔隙亲水性较纯PVDF明显增强, 有利于膜的渗透通量和抗污性能的提高.

Fig.8 Images of 1 μL water droplets at various time on pure PVDF membrane(A) and PVDF-g-PAA(GD=20.1%) membrane(B)

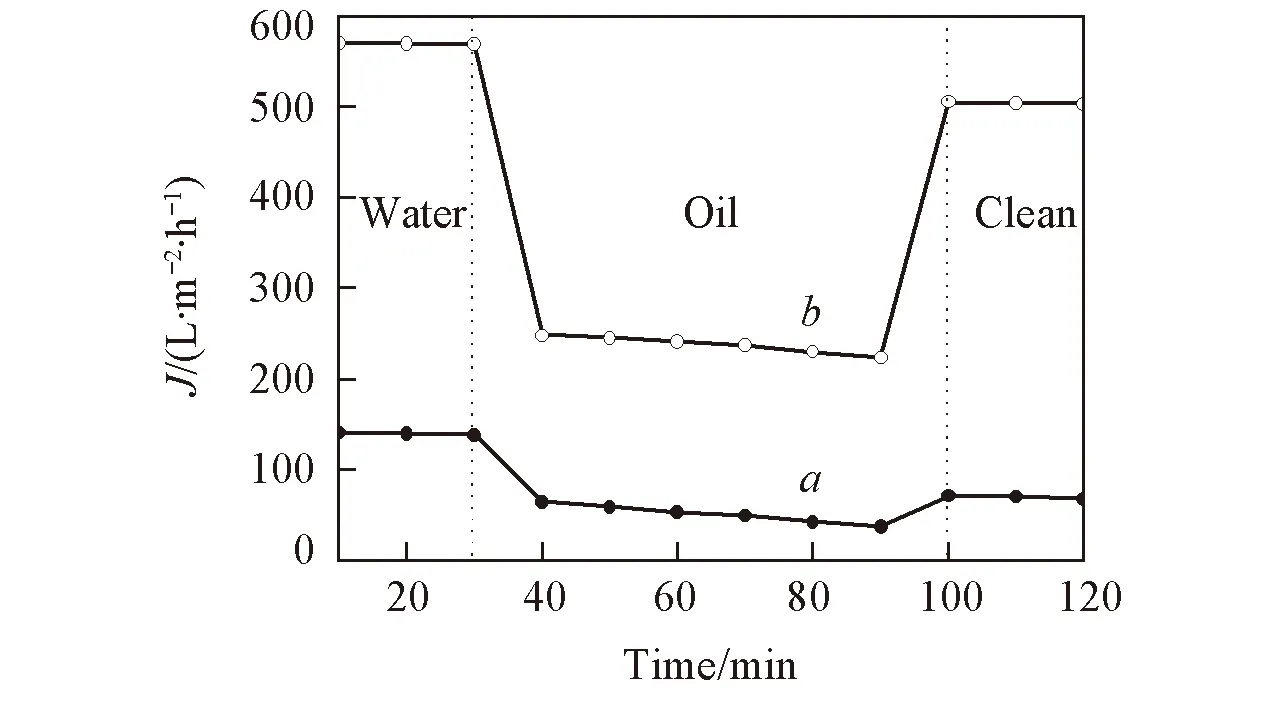

2.4.2膜的油水分离性能将PVDF-g-PAA膜(GD=20.1%)和纯PVDF膜作为滤膜组装过滤装置, 室温下测得纯水通量、乳化油溶液通量和洗涤后水通量随过滤时间的变化曲线如图9所示.PVDF-g-PAA膜的初始纯水通量为571.33L/(m2·h), 而纯PVDF膜的初始通量仅为141.53L/(m2·h). 经过60min乳化油溶液过滤后,PVDF-g-PAA膜通量从248.57L/(m2·h)降低至224.21L/(m2·h), 经过去离子水洗涤后水通量恢复至506.77L/(m2·h); 纯PVDF膜通量从65.17L/(m2·h)降至37.25L/(m2·h), 洗涤后通量恢复至71.62L/(m2·h).

Fig.9 Time-dependent flux of pure PVDF membrane(a) and PVDF-g-PAA(GD=20.1%)(b) membrane during water filtration, oil/water emulsion filtration, water filtration after being clean

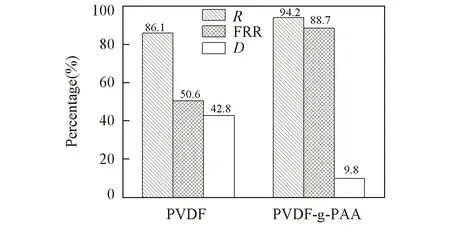

Fig.10 Rejection ratio(R), flux recovery ratio(FRR) and flux decline ratio(D) of pure PVDF membrane and PVDF-g-PAA(GD=20.1%) membrane

膜的截留率和通量恢复率表征膜的分离效果和抗污染性能, 截留率和通量恢复率越高, 膜的分离效果和抗污染性能越好; 膜的通量稳定性由通量衰减率表征, 衰减率越小, 膜的通量稳定性越好. 图10为纯PVDF膜和PVDF-g-PAA膜的截留率、通量恢复率和通量衰减率.PVDF-g-PAA膜的截留率和通量恢复率分别达到94.2%和88.7%, 通量衰减率仅为9.8%; 在相同过滤条件下, 纯PVDF膜的截留率和通量恢复率分别为86.1%和50.6%, 通量衰减率高达42.8%. 一方面,PVDF-g-PAA膜表面及内部亲水性增强, 孔洞数量增多, 膜通量增大; 膜内部为多孔结构, 孔壁间小孔密度增大, 孔径减小, 油滴通过膜的阻力大, 膜的截留率高. 另一方面, 膜表面PAA与水分子形成水化层, 阻止油滴与膜表面的接触, 膜表面及内部油滴吸附量少, 通过简单的水清洗易于从膜表面脱离膜抗污染性能提高; 此外, 在PVDF分子链上接枝PAA后分离膜带负电荷, 与乳化油溶液中油滴粒子电性相同, 分离膜表面与油滴发生静电排斥作用, 在一定程度上提高了膜的抗污染能力. 因此接枝膜的通量衰减率低, 通量恢复率高.

3 结 论

采用溶液接枝聚合法, 以BPO为引发剂, 将PAA接枝到2.0%的TEAH甲醇溶液改性的PVDF骨架上, 制得PVDF-g-PAA共聚物. 通过浸没沉淀法制备PVDF-g-PAA亲水性油水分离膜. 确定其最佳制备条件: 接枝单体AA含量为45%, 接枝温度为85 ℃, 接枝时间为4h. 此条件下制备的PVDF-g-PAA膜与纯PVDF膜相比, 亲水性和抗污染能力显著提高, 油水分离效率高. 该膜制备工艺简单、成本低, 有望在实际中得到应用.

[1]ZhuX.Y.,TuW.T.,WeeK.H.,BaiR.B., J. Membr. Sci., 2014, 466, 36—44

[2]KangG.D.,CaoY.M., J. Membr. Sci., 2014, 463, 145—165

[3]PereiraV.R.,IsloorA.M.,BhatU.K.,IsmailA.F., Desalination, 2014, 351, 220—227

[4]HuangX.,ZhangJ.,WangW.P.,LiuY.D.,ZhangZ.B.,LiL.,FanW.L., RSC Adv., 2015, 5, 18258—18266

[5]WuC.C.,LiuG.,XuJ.L.,ZhangX., Chem. J. Chinese Universities, 2014, 35(4), 784—790(吴超超, 刘根, 徐君莉, 张霞. 高等学校化学学报, 2014, 35(4), 784—790)

[6]ZhuY.Z.,ZhangF.,WangD.,PeiX.F.,ZhangW.B.,JinJ., J. Mater. Chem. A, 2013, 1, 5758—5765

[7]LiuF.,HashimN.A.,LiuY.T.,AbedM.R.M.,LiK., J. Membr. Sci., 2011, 375, 1—27

[8]LiuT.Y.,ZhangR.X.,LiQ.,BruggenB.V.,WangX.L., J. Membr. Sci., 2014, 472, 119—132

[9]LeeJ.W.,JungJ.Y.,ChoY.H.,YadavS.K.,BaekK.Y.,ParkH.B.,HongS.M.,KooC.M., ACS Appl. Mater. Inter., 2014, 6, 14600—14607

[10]TaoM.M.,LiuF.,XueL.X., J. Mater. Chem., 2012, 22, 9131—9137

[11]WangL.,PanK.,LiL.,CaoB., Ind. Eng. Chem. Res., 2014, 53, 6401—6408

[12]LiuJ.,ShenX.,ZhaoY.P.,ChenL., Ind. Eng. Chem Res., 2013, 52, 18392—18400

[13]YangX.X.,DengB.,LiuZ.Y.,ShiL.Q.,BianX.K.,YuM.,LiL.F.,LiJ.Y.,LuX.F., J. Membr. Sci., 2010, 362, 298—305

[14]YingL.,YuW.H.,KangE.T.,NeohK.G., Langmuir, 2004, 20, 6032—6040

[15]LiL.L.,YinZ.H.,LiF.L.,XiangT.,ChenY.,ZhaoC.S., J. Membr. Sci., 2010, 349, 56—64

[16]HuaH.L.,XiongY.,FuC.J.,LiN., RSC Adv., 2014, 4, 39273—39279

[17]TsarevskyN.,V.,MatyjaszewskiK., Chem. Rev., 2007, 107, 2270—2299

[18]ZhaoX.D.,SongL.Z.,FuJ.,TangP.,LiuF., Surf. Sci., 2011, 605, 1005—1015

[19]LinX.K.,FengX.,ChenL., Chem. J. Chinese Universities, 2010, 31(2), 402—405(林先凯, 冯霞, 陈莉. 高等学校化学学报, 2010, 31(2), 402—405)

[20]RossG.J.,WattsJ.F.,HillM.P.MorrisseyP., Polymer, 2000, 41, 1685—1696

[21]RossG.J.,WattsJ.F.,HillM.P.MorrisseyP., Polymer, 2001, 42, 403—413

[22]ZhangX.,WangY.,LiuY.F.,XuJ.L.,HanY.D.,XuX.X., Appl. Surf. Sci., 2014, 316, 333—340

[23]YangJ.,MeiS.,FerreiraJoséM.F., J. Am. Ceram. Soc., 2001, 84, 1696—1702

[24]XingQ.Y.,PeiW.W.,XuR.Q.,PeiJ., Basic Organic Chemistry, 3rd Ed.,SeniorEducationPress,Beijing, 2005, 290—291(刑其毅, 裴伟伟, 徐瑞秋, 裴坚. 基础有机化学, 第3版, 北京: 高等教育出版社, 2005, 290—291)

[25]ShiF.M.,MaY.X.,MaJ.,WangP.P.,SunW.X., J. Membr. Sci., 2012, 389, 522—531

[26]DengB.,YuM.,YangX.X.,ZhangB.W.,LiF.L.,XieL.D.,LiJ.Y.,LuX.F., J. Membr. Sci., 2010, 350, 252—258

[27]QinA.W.,WuX.L.,MaB.M.,ZhaoX.Z.,HeC.J., J. Membr. Sci., 2014, 49, 7797— 7808

[28]PanZ.R., Macromolecule Chemistry(Enhanced Editions),ChemicalIndustryPress,Beijing, 2007, 80—81(潘祖仁. 高分子化学(增强版), 北京: 化学工业出版社, 2007, 80—81)

[29]YanL.,LiY.S.,XiangC.B., Polymer, 2005, 46, 7701—7706

[30]YuH.Q.,LiY.H.,ZhaoH.J., Membr. Sci. Technol., 2010, 30, 29—33

†SupportedbytheNationalNaturalScienceFoundationofChina(No.21463016).

SynthesisofOil/WaterSeparationMembranesviaGraftingAcrylicAcidontoPoly(vinylidenefluoride)ModifiedbyTetraethylAmmoniumHydroxide†

YANKaibo,GUOGuibao*,LIUJinyan

(School of Chemistry & Chemical Engineering,Inner Mongolia University of Science & Technology, Baotou 014010, China)

Poly(vinylidenefluoride)-graft-poly(acrylicacid)(PVDF-g-PAA)membraneswerepreparedviaphasebulkmodificationintetraethylammoniumhydroxide(TEAH)liquid,graftingacrylicacid(AA)ontoPVDFbybenzoylperoxide(BPO)asainitiator.Afterthat,thecopolymerwascastedintoaflatmembraneviaimmersionphaseinversion.Thechemicalcomposition,morphologyandtheseparationperformanceofthePVDF-g-PAAmembranewerecharaterized.Moreover,theeffectofvariablegraftingconditionsongraftingdegreewasinvestigatedaswellastheoptimalsurfacecontactangleforthegraftingrationwasobtained.ItwasprovedthatthePVDFwastakenoffHFtoproducecarbondoublebondsandacrylicacidwasgraftedontothemodifiedPVDFbackbones,formingahomogeneousporedistributionininteriorandexteriorofthemembrane.ThewatercontactangleofPVDF-g-PAAmembranesdecreasedwithincreasingthegraftingdegree.TheoptimizedhydrophilicityofthemodifiedPVDFmembranewasmodifiedwith45%(massfraction)ofAAat85 ℃for4h,whenthisconditionthegraftingdegreeofmembranewas20.1%;theporosityandmeanporesizewas65.3%and78.0nm,respectively;thecontactangledecreasedfrom57.5°to14.3°within60s.Waterfluxincreasedto571.33L/(m2·h),rejectionratioandfluxrecoveryratioupto94.3%and88.7%,respectively.Thefluxdeclineratiowasonly9.8%.TheseparationperformanceofthePVDF-g-PAAmembranewassignificantimprovementcomparedtothatofthepurePVDFmembrane.

Oil/waterseparationmembrane;Poly(vinylidenefluoride);Bulkmodification;Tetraethylammoniumhydroxide;Acrylicacid

2016-04-08. 网络出版日期: 2016-07-13.

国家自然科学基金(批准号: 21463016 )资助.

O632.21

A

联系人简介: 郭贵宝, 男, 博士, 教授, 主要从事膜材料制备和应用研究.E-mail:ggb66733@sohu.com