煤矿深井马头门施工扰动效应及其控制对策

2016-08-30姚直书王晓健薛维培

姚直书,王晓健,程 桦,薛维培

(安徽理工大学土木建筑学院, 安徽淮南232001)

煤矿深井马头门施工扰动效应及其控制对策

姚直书,王晓健,程桦,薛维培

(安徽理工大学土木建筑学院, 安徽淮南232001)

针对煤矿深井马头门围岩稳定性控制的技术难题,进行了施工扰动效应和控制对策研究。建立了深井马头门施工过程的三维计算模型,通过分5个阶段的开挖和支护全过程模拟,得到了马头门施工过程的围岩应力和变形特性,揭示了马头门施工过程的扰动效应。通过对马头门施工优化方案模拟分析,结果表明与常规施工工艺相比围岩中第一主应力降低了26.3%左右,显著减小了后续施工对第一浇筑段与相连井壁处的扰动影响。并提出在前、后二次施工的关键部位钻一排密集深钻孔,使后续施工的扰动影响通过密集深钻孔而隔离和衰减,减小对已支护马头门和邻近井壁的扰动影响。

深井;马头门施工;扰动效应;数值模拟;控制对策

煤矿副井马头门是副井井筒与井底车场的连接处,地处矿井的咽喉部位,布置有多种功能的连接硐室和巷道,如等候室、信号硐室、液压泵站、管子道、联络通道、中央变电所和水泵房等。由于马头门具有断面尺寸大、结构复杂和连接硐室多等特点,使得施工扰动明显,围岩应力集中严重。特别是随着煤矿开采深度增加,地应力加大,工程地质条件变得复杂。由于对深井马头门及其连接井筒扰动效应缺乏深入研究,仍然采用浅埋矿井的设计方法和施工经验[1],从而使得扰动效应突呈。在深井高地应力共同作用下,煤矿深井马头门及相连井壁破坏时有发生,已成为煤矿深井建设一大技术瓶颈。如山东唐口煤矿副井[2]、江西曲江煤矿副井[3]、山东赵楼煤矿副井和河南赵固二矿副井等[4-7],在施工过程中不但马头门遭到破坏,甚至其邻近井壁也出现了一定范围的破损,严重威胁着矿井的安全生产,延长了建井工期。为此,本文对煤矿深井马头门施工扰动效应与控制对策进行了探讨。

1 工程背景

淮南矿业集团张集煤矿安全改扩建及二水平延深工程需在中央区工广内增设深部副立井,井筒设计净直径8.8 m,马头门水平深846.5 m,位于4-2煤底板。由井筒检查孔地质资料分析可知,马头门顶、底板岩性主要有铝质花斑泥岩、砂质泥岩、砂质泥岩与细砂岩互层和细砂岩等,它们整体强度低、遇水膨胀崩解,自身稳定性差。由于马头门设计断面大、邻近硐室多,特别是与管子道相距太近,施工扰动严重,为防止马头门及相连井壁在施工和使用过程中发生破坏,首先采用数值模拟方法对马头门施工过程中的扰动效应进行分析,然后提出控制对策。

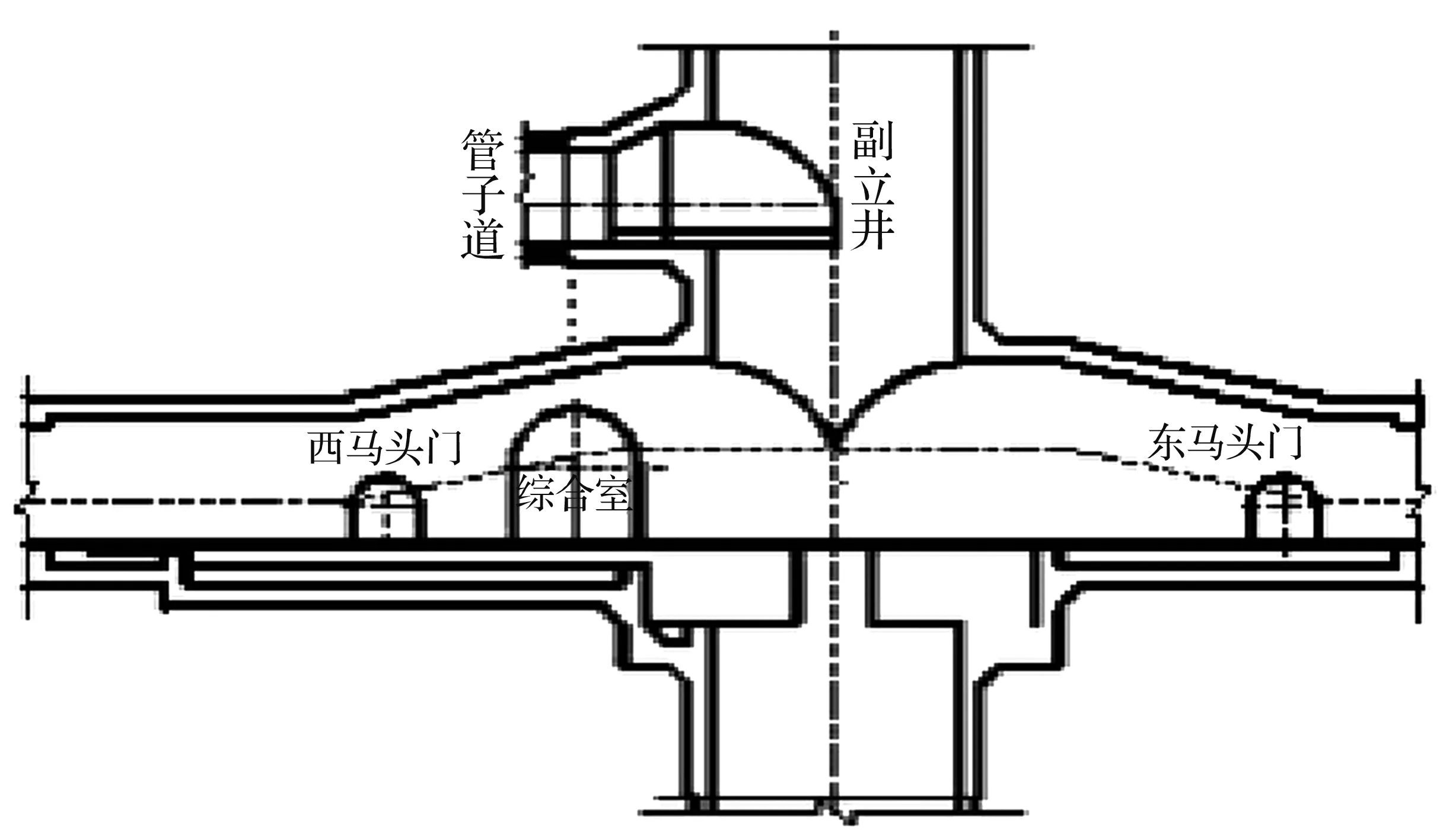

经设计优化后,该硐室群主要由立井、管子道、东马头门、西马头门、信号和液压站综合室、东、西等候室通道所组成,如图1所示。马头门及其硐室初期支护采用锚喷网索形式,其中锚杆规格为Φ22 mm×2 500 mm、间排距为800 mm×800 mm;锚索规格为Φ17.8 mm×6 300 mm、间排距为1 600 mm×2 400 mm;喷射混凝土强度为C20、厚度为100 mm;二次支护为800 mm厚现浇钢筋混凝土衬砌,混凝土强度等级为C50。其中立井井筒断面形状为圆形,开挖荒径为10.4 m,其他组成部分施工尺寸如表1所示。

图1 马头门及连接硐室剖面图

2 扰动效应数值模拟

2.1计算模型建立

计算软件选用FLAC3D,它属于三维快速拉格朗日分析程序,在弹塑性分析、大变形分析以及模拟施工过程等方面具有其独特的优点,适合于深井硐室群模拟[8-12]。在数值模拟过程中,实现分步开挖、一次锚网喷索支护和二次现浇钢筋混凝土衬砌的施工全过程模拟。采用衬砌单元来模拟喷射混凝土或现浇混凝土结构的力学行为,采用cable单元模拟锚杆和锚索,模拟马头门主要揭露地层岩性选为泥岩、砂质泥岩、细砂岩和泥质粉砂岩4种典型岩层,其中底板岩性为泥质粉砂岩。材料弹塑性本构模型选用Mohr-Coulomb准则。

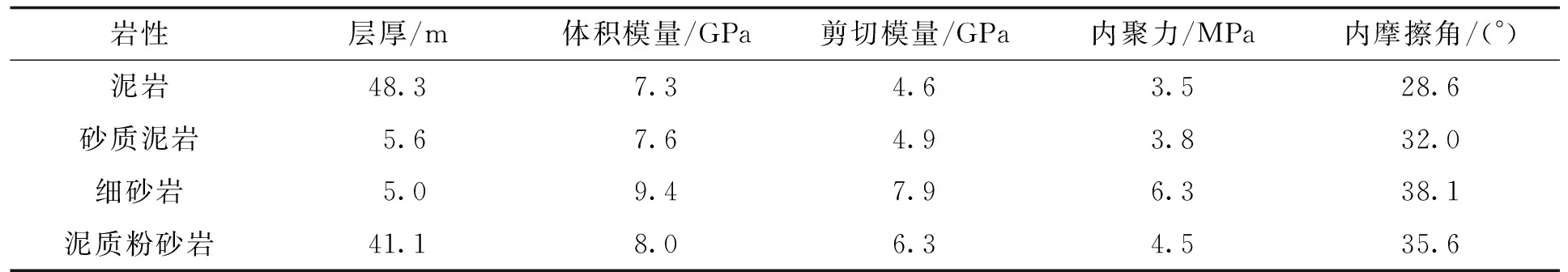

图2 计算模型网格划分示意图Fig.2 Schematic diagram of calculation model meshing

根据马头门初步设计方案,考虑硐室开挖影响范围,建立三维数值计算模型。模型宽度(垂直马头门轴线的水平方向)取100 m,长度(沿马头门轴线方向)取120 m,高度(沿井筒方向)取100 m。计算模型采用四面体单元进行划分,先在有限元软件ABAQUS内建立几何模型共划分为535 284个单元,然后将网格导入FLAC3D进行计算,模型网格划分如图2所示。

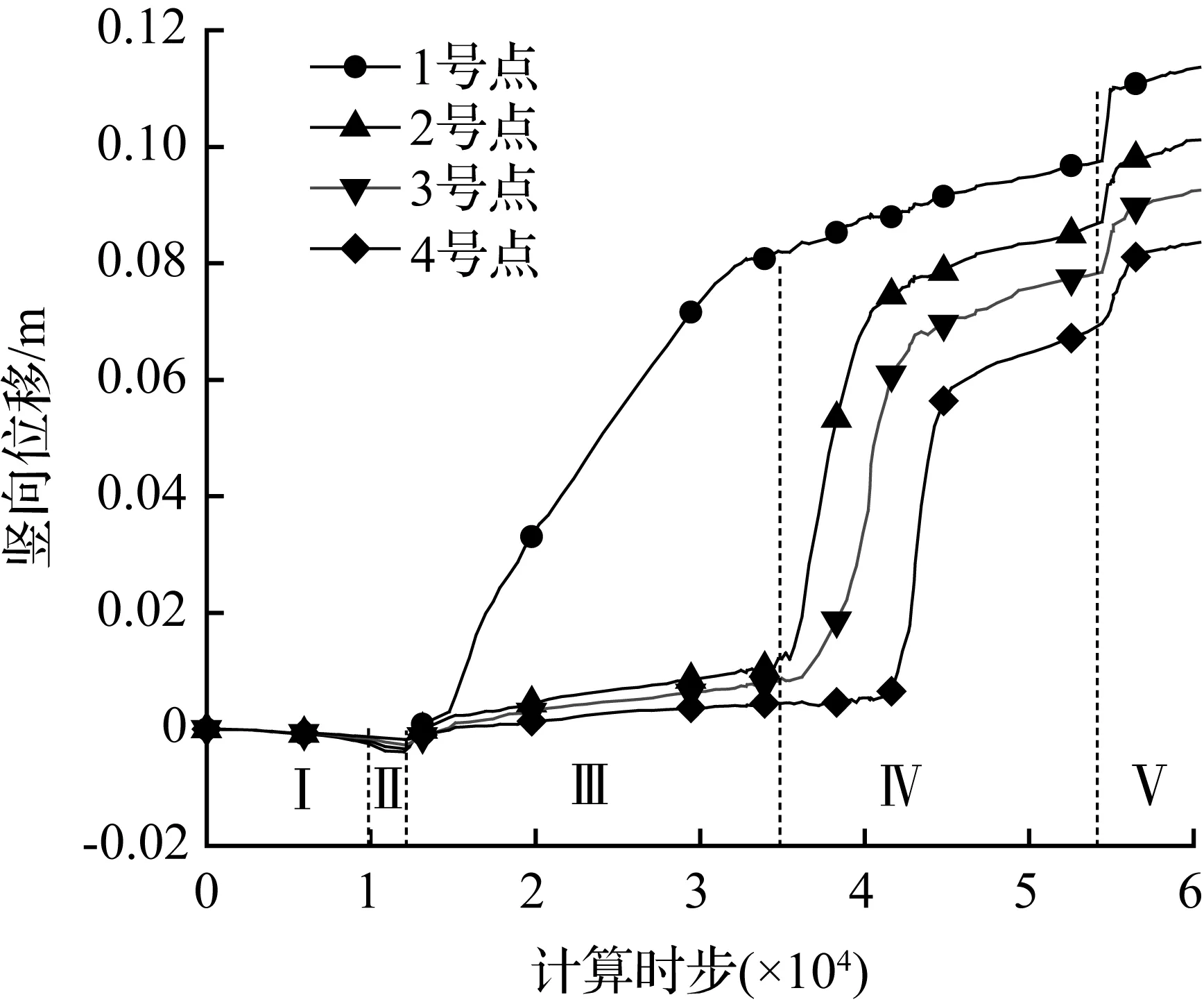

模型底面设置为固定边界,限制其水平和竖向位移,4个侧面设置为滚轴边界,只限制其水平方向位移。在模型顶面施加竖向荷载以代替上覆岩层自重,根据矿井地应力测试结果[13],自重应力取为20.16 MPa。根据井检孔取芯进行的岩样物理力学性能实验,并结合取芯的RQD值,得到施工开挖岩层主要特性参数如表2所示。

表2 围岩主要力学参数Tab.2 Main mechanical parameters of surrounding rock

深井马头门及连接硐室施工通常采用分步开挖作业方式,即马头门开挖是一个随时间和空间不断变化的施工过程[14],这是一个复杂的加、卸载过程。为此,下面首先对常规施工方案下马头门的应力场和位移场特性进行模拟分析。

2.2常规施工方案数值计算结果及其分析

图3 监测点分布图Fig.3 Distribution map of monitoring point

目前,煤矿深立井马头门及连接硐室采用的常规施工工艺可分为5个阶段:阶段Ⅰ,从上向下掘砌立井井筒,施工到管子道上口3 m左右;阶段Ⅱ,与井筒掘进同步开挖管子道2 m,并一起浇筑钢筋混凝土结构,管子道迎头采用喷射混凝土封闭;阶段Ⅲ,向下掘砌井筒到马头门附近,开挖东、西马头门各3 m和下方井筒5 m,在一次支护的基础上,然后自下向上现浇钢筋混凝土,马头门与井壁形成整体结构;阶段Ⅳ,继续开挖两侧马头门剩余部分,包括通道和相关硐室并进行支护;阶段Ⅴ,继续开挖并支护管子道平巷的剩余部分。

为分析施工过程中马头门的应力和变形情况,在西马头门顶部设置4个监测点,记录计算过程中监测点上的应力和位移变化情况,西马头门监测点分布如图3所示。

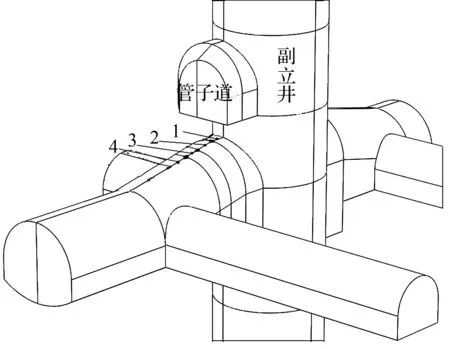

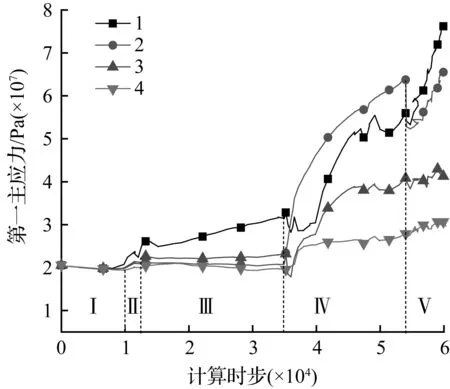

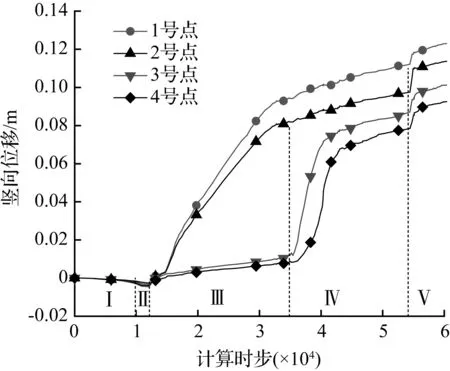

通过对模拟计算结果处理分析,将数值导入origin软件,可得到监测点相关应力及变形在5个施工阶段的变化曲线如图4和图5所示。

图4西侧马头门顶部竖向位移时程曲线

Fig.4Vertical displacement at the top of the west ingate

图5西侧马头门顶部第一主应力时程曲线

Fig.5First principal stress at the top of the west ingate

由数值模拟结果可知,最大位移出现在马头门与井筒交界处附近,如1号监测点约为115 mm,而远离井筒时,马头门顶部位移变小,这由图4可明显看出。另由图4可见,从第Ⅲ阶段开始,随着马头门向前开挖,其顶部位移逐渐增大,特别是在后二个施工阶段,马头门顶部位移仍在增长,从而说明后续巷道或硐室的施工,对已施工好的马头门及连接井壁产生了一定的扰动影响,这对围岩稳定和支护结构安全是十分不利的。

由图5可见,从第Ⅲ阶段的马头门开挖开始,其顶部监测点第一主应力就开始明显增加,但增加量较小。但随着第IV阶段的施工,马头门顶部第一主应力出现加速增大,最大值达到60~70 MPa。随着第V阶段剩余管子道的施工,除监测点2位于其下部,上部施工卸载引起了应力转移,它的第一主应力出现大幅波动外,其他监测点应力仍然增大,特别是监测点1由于施工扰动应力先出现小幅波动、然后仍然快速增加,第一主应力已接近80 MPa,且产生塑性流动,说明在马头门与井筒相交处附近,围岩及支护结构最易发生失稳和破坏,由于地处矿井的咽喉部位,对安全生产极为不利。

由上面数值模拟分析结果可知,在阶段III施工结束时,马头门顶部围岩应力并不大,但从第IV阶段施工开始,马头门顶部的第一主应力出现加速增加,表明后续部分施工对已支护马头门的变形和应力影响很大,并极易引起围岩出现压剪破坏、导致塑性区域扩大,产生失稳破坏,从而说明后续部分施工扰动效应显著。因此,为防止马头门及相连井壁出现扰动破坏,提出其控制对策。

3 扰动效应控制对策

3.1优化马头门施工方案

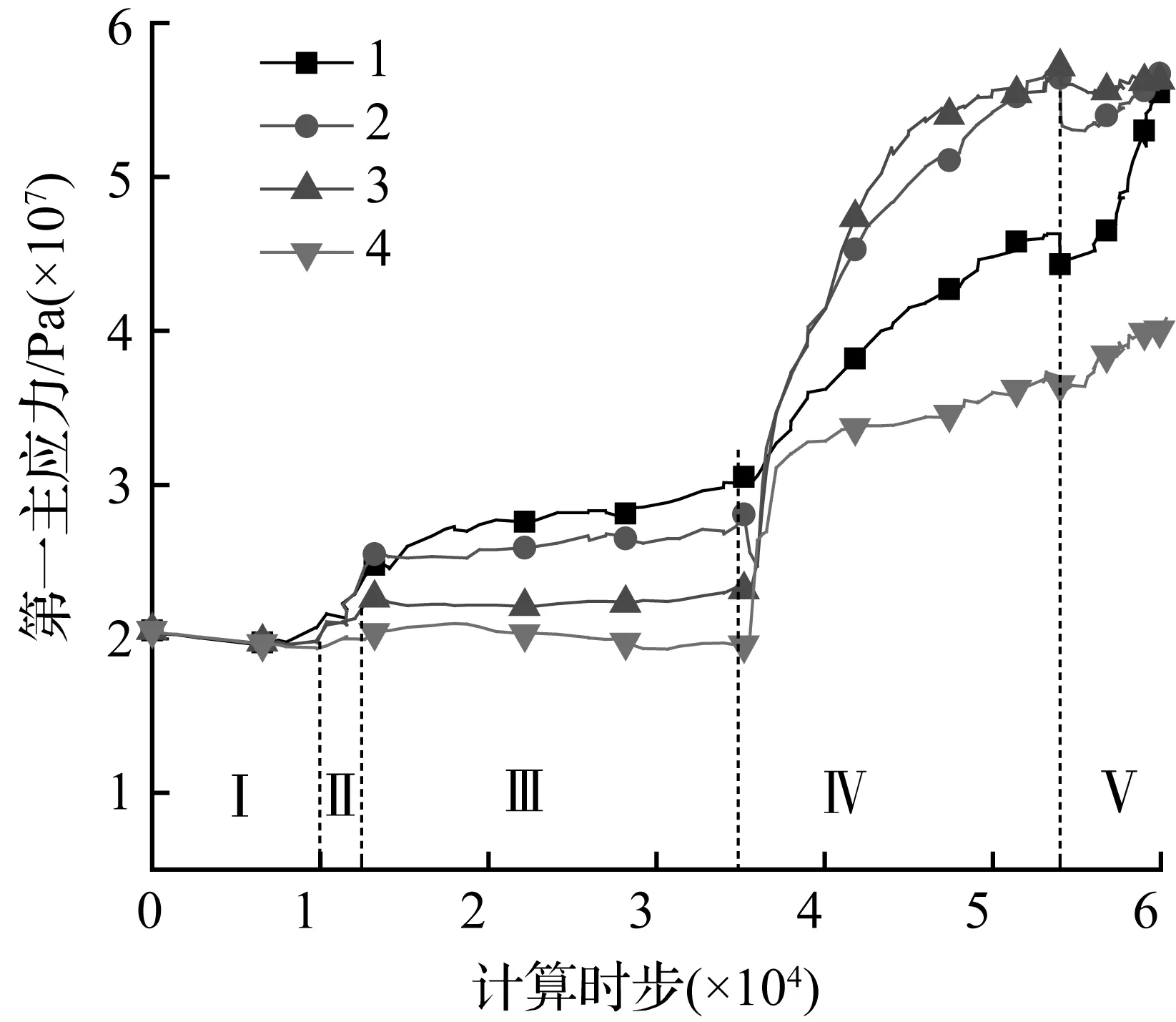

由上面模拟分析可知,目前常规施工方案是当井筒施工到马头门位置时,东、西马头门各施工3m左右(简称为第一浇筑段),一次支护后,与上、下段井壁一起浇筑形成整体的钢筋混凝土结构,然后再继续向前掘进马头门剩余部分。由于后续施工的爆破震动、开挖卸载和围岩变形等都对已浇筑的钢筋混凝土碹体和相邻井壁产生很大的扰动影响,在很多工程实践中都引起第一浇筑段顶部钢筋弯曲、混凝土碎裂剥落和井壁破损,从而影响井筒的安全使用。这由上面数值模拟结果(图5)可以清楚看到,在阶段Ⅳ,靠近井筒的马头门顶部第一主应力出现明显增大,这对井壁稳定性十分不利。为此,在综合考虑钻眼爆破作业、出矸运输布置、混凝土现浇工艺等多因素基础上,提出马头门施工优化方案为将东、西马头门第一次施工长度(第一浇筑段)由3 m增大到6 m,其他工艺不变,按照前述方法进行数值模拟,计算结果如图6和图7所示。

图6优化方案西马头门监测点位移时程曲线

Fig.6Displacement curves of the optimization scheme for the west ingate

图7优化方案西马头门监测点第一主应力曲线

Fig.7First principal stress curves of the optimization scheme for the west ingate

与前面常规施工方案相比,优化施工方案总位移数值较大的分布范围有所减小,总位移的最大值略有上升,最大位移值由115 mm增大到123 mm。西侧马头门的测点1最靠近井筒,发生的位移最大,围岩变形得到了一定的释放,因此第一主应力数值明显减小,如图7中测点1曲线所示。优化方案西侧马头门的第一主应力较常规施工方案下降约26.3%,这可有效防止马头门和井壁因施工扰动而发生失稳。

通过以上优化施工方案模拟计算结果可知,将马头门第一浇筑段施工长度由3 m增加到6 m,可显著减小后续施工对第一浇筑段和井壁的扰动影响,围岩中最大应力降低了26.3%左右,靠近马头门和井壁相交处减小更多,有利于井筒稳定。所以说,优化施工方案更有利于深井马头门稳定。

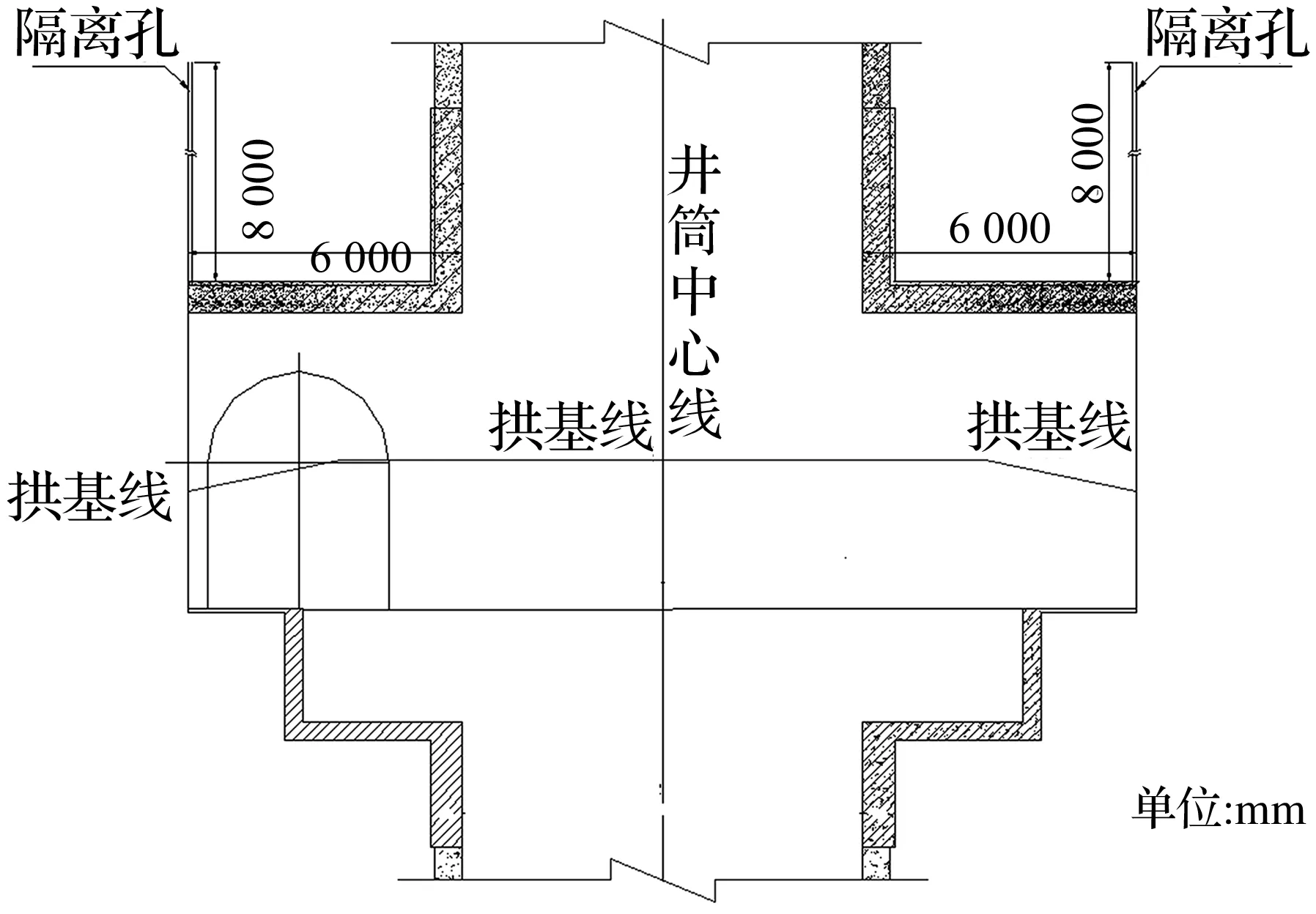

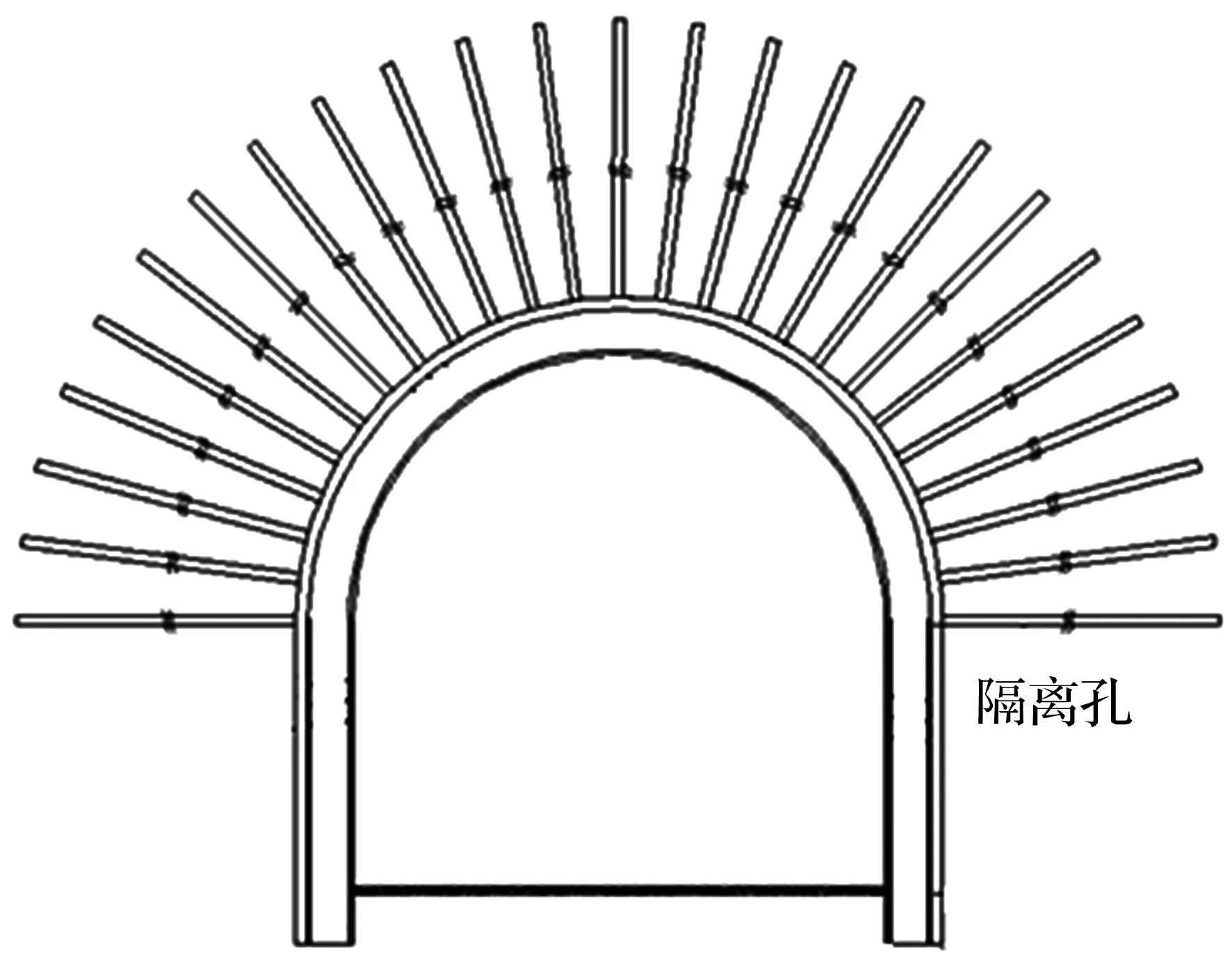

3.2设置扰动影响隔离孔

由上面数值模拟结果可知,影响深井马头门及连接井筒围岩稳定性一个关键因素就是后续施工产生的扰动影响。因此,为了减小后续施工的扰动影响,一个有效的技术途径就是实施隔离措施,即在前、后二次施工的关键巷硐之间钻一排密集深钻孔,使后续巷硐施工的扰动影响通过密集深钻孔而隔离、衰减,减小对已支护巷硐围岩稳定性的影响。

在煤矿深井马头门施工和使用过程中,马头门的第一浇筑段和相连井壁段安全稳定至关重要,如果此处围岩出现失稳和支护结构破坏,将会引起一定高度范围井壁出现变形和破损,严重影响提升设备的运营安全,修复工作不但工期长,而且难度大、费用高。国内曾有多个深井马头门及其连接井壁上、下段发生破坏,修复工期长达3~6个月,严重影响建井工期。所以说在深井马头门施工中,首先必须要确保第一浇筑段和相连井壁不出现破坏。

为此,为了防止后继部分施工对第一浇筑段和相连井壁段产生扰动破坏,当第一浇筑段施工后,在二侧马头门继续向前掘进之前,首先在马头门的直墙半圆拱位置、垂直于巷道表面施工半圈深钻孔,钻孔直径75 mm、间距500 mm、孔深8 m,从而形成有效的扰动影响隔离孔,如图8和图9所示。

图8扰动影响隔离孔设置位置示意图

Fig.8Diagram of disturbance isolation holes setting position

图9扰动影响隔离孔剖面图

Fig.9Profile of disturbance isolation holes setting

3.3优化管子道施工工艺

目前,通常施工工艺是井筒施工到管子道位置时,只向里施工1~2 m平巷,然后与相连井壁一起浇筑钢筋混凝土结构后,再继续向下施工井筒。然后,施工马头门、硐室和绕道等。只有当水泵房和变电所施工结束后,再采用施工上山的方法施工管子道的斜巷,最后施工管子道平巷的剩余部分(约5 m左右)。而相邻的井壁、马头门和相关硐室都已施工并完成永久支护,二次施工管子道平巷剩余部分的爆破冲击波将对邻近井壁、马头门和相关硐室的围岩和支护结构产生很大的动荷载作用,加之开挖卸载和围岩变形扰动,极易造成邻近井壁、下部马头门和硐室的失稳和破坏。这一分析可以通过前面数值模拟结果(图4和图5)得到证明。在第Ⅴ阶段,即继续施工管子道平巷的剩余部分时,不论是位移还是应力都继续增大,使得本已受到扰动影响明显、处于临界状态的围岩和支护结构极易发生失稳破坏,或原有破损的马头门及相连井壁破坏加剧,这二种现象在实际工程中都时有发生,所以说,管子道平巷剩余部分的施工扰动不易忽视。

通过对管子道二次施工的扰动机理分析,并结合现场工程实际,提出管子道的优化施工工艺为:当井筒施工到管子道位置时,一次性施工管子道平巷段全长,先采用打锚杆、挂钢筋网和喷射混凝土一次支护,然后与相连井壁一起浇筑钢筋混凝土永久支护结构[15-16],从而可大大减小和避免二次施工管子道平巷剩余部分时对相连井壁和下部马头门碹体的扰动效应,确保井筒和马头门安全使用。

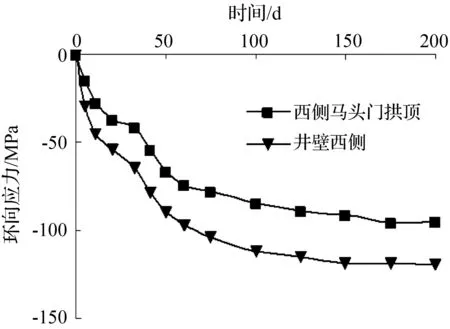

4 工程应用情况

图10 西侧马头门第一浇筑段拱顶和马头门上口井壁西侧的环向钢筋应力变化曲线Fig.10 Change curve of annular reinforcing bar stress of first pouring section vault on the west ingate and shaft lining upper west ingate

由前面工程地质条件可知,张集煤矿深部副立井不但埋藏深、地应力大,而且岩性差,为了避免出现同一矿区类似条件马头门发生破坏的不利局面,通过对该井马头门施工工艺进行全过程模拟分析,得到了深井马头门优化施工方案及其扰动效应控制技术,并在实际施工中得到应用。为分析了解马头门第一浇筑段和相连井壁的稳定状况,在马头门上口2.0 m位置井壁中沿圆周分4个方向埋设了环向和竖向钢筋应力计;在西马头门第一浇筑段中部也布置一个测试断面,在衬砌的拱顶和两帮的环向及纵向钢筋上布置了测力计,实测得到钢筋受力随时间变化曲线如图10所示。由图10可见,由于采用深井马头门优化施工方案及其扰动效应控制措施,取得了良好效果,相连井壁和马头门第一浇筑段环向钢筋受力都在设计允许范围内,结构安全可靠。目前,马头门和井筒都在安全运营。

5 结 语

通过以上对煤矿深井马头门施工过程中的扰动效应数值模拟和控制对策研究,可得到以下主要结论:

①以张集煤矿深部副立井马头门为工程背景,建立了深井马头门三维计算模型。通过分5个阶段的开挖支护施工全过程模拟,得到了马头门施工过程中围岩的应力变形特性,揭示了马头门施工过程的扰动效应。

②针对目前现场马头门施工实际,并结合混凝土下料及其流动情况,提出将马头门第一浇筑段施工长度增大到6 m的优化方案。数值模拟结果表明,与常规施工方案相比围岩中最大应力降低了26.3%左右,优化方案显著减小了后续施工对第一浇筑段和邻近井壁的扰动影响,有利于井筒安全运营。

③提出在前、后二次施工的关键巷硐之间钻一排密集深钻孔,使后续巷硐施工的扰动影响通过密集深钻孔而隔离、衰减,减小对已支护巷硐围岩稳定性的影响,可确保关键部位免遭破坏。

④通过数值模拟结果表明,管子道平巷的二次施工对相连井壁和马头门扰动影响显著。为此,提出管子道的优化施工工艺为一次性施工管子道平巷段全长,并与相连井壁同时浇筑形成整体结构,大大减小了二次施工管子道平巷剩余部分对相连井壁和下部马头门的扰动影响,确保井筒和马头门安全使用。

[1]XUE W P,YAO Z S,CHENG H,et al.Blasting vibration on deep shaft ingate rock damage and its control measures[J]. Journal of Vibroengineering,2016,18(3):1639-1653.

[2]刘延生,赵景忠,杨家恩,等.千米深井马头门及井筒修复工程实践与认识[J]. 建井技术,2005,26(3):1-6.

[3]姚直书,程桦,杨志鸿,等.曲江风井井壁破坏的力学机理分析及修复治理[J]. 煤炭科学技术,2002,30(6):12-14.

[4]乔卫国,吕言新,林登阁,等.深井厚冲积层软岩马头门稳定性控制技术研究[J]. 煤炭科学技术,2012,40(3):24-27.

[5]姜玉松.煤矿井底车场与井筒连接处破坏的原因分析及对策[J]. 山东科技大学学报,2010,29(5):39-43.

[6]张向东,迟殿起,梁智鹏.红庆河副井马头门硐室围岩稳定性分析[J]. 辽宁工程技术大学学报(自然科学版),2016,35(5):479-483.

[7]信长瑜,高飞,宋浬永,等.深部复杂条件下泵房硐室群两强稳定型控制技术[J]. 煤炭科学技术,2015,43(8):23-28.

[8]王其洲,谢文兵,荆升国,等.构造复杂区硐室群围岩失稳机理及控制技术研究[J]. 采矿与安全工程学报,2014,31(2):263-269.

[9]GUO Z B,GUO P Y,HUANG M H,et al.Stability control of gate groups in deep wells[J]. Journal of China University of Mining & Technology,2009,19(2):155-160.

[10]LI X H,YAO Q L,MAN J K.Development of fractures in soft rock surrounding a roadway and their control[J]. Mining Science and Technology,2011,21(3):573-579.

[11]林惠立,石永奎.深部构造复杂区大断面硐室群围岩稳定性模拟分析[J]. 煤炭学报,2011,36(10):1619-1623.

[12]YU Z,ZHI G Z.Mechanical response features and failure process of soft surrounding rock around deeply buried three-centered arch tunnel[J]. Journal of Central South University,2015,22(10):4064-4073.

[13]韩军,张宏伟.淮南矿区地应力场特征[J]. 煤田地质与勘探,2009,37(1):17-21.

[14]程桦,蔡海兵,荣传新,等.深立井连接硐室群围岩稳定性分析及支护对策[J]. 煤炭学报,2011,36(1):261-266.

[15]罗立强,王卫军,屈延嗣.深井岩巷分步联合支护技术应用[J]. 广西大学学报(自然科学版),2013,38(1):228-234.

[16]IGNASI F,MANUEL F H,ANTONIO R M,et al. Structural effects of steel reinforcement corrosion on statically indeterminate reinforced concrete members[J]. Materials and Structures,2016,2(1):1-15.

(责任编辑唐汉民梁碧芬)

Construction disturbance of deep mine shaft ingate and its countermeasures

YAO Zhi-shu, WANG Xiao-jing, CHENG Hua, XUE Wei-pei

(School of Civil Engineering and Architecture, Anhui University of Science and Technology, Huainan 232001, China)

Aiming at the technical problem of stability control on deep mine shaft ingate, the construction disturbance and its countermeasures were discussed. Three-dimensional computational model of deep shaft ingate construction process was established. Through a simulation on the entire excavation and support process of five stages, the stress and deformation characteristics of surrounding rock during the process of ingate construction were demonstrated clearly, which revealed the disturbance effect in the process. Compared with conventional construction techniques, a simulation analysis on the optimization scheme of ingate construction showed that the maximum stress of surrounding rock was reduced by about 26.3%, which significantly reduced the effect of subsequent construction disturbance on the first pouring segment and shaft lining. A proposal was made to drill a row of dense deep holes between key roadway and chamber to isolate and attenuate the impact of subsequent construction disturbance. The influence of surrounding rock stability on the roadway and chamber will be reduced.

deep shaft;ingate; disturbance effect; numerical simulation; control countermeasures

2016-04-01;

2016-05-15

国家自然科学基金资助项目(50874002);高等学校博士学科点专项科研基金资助项目(20133415110004)

姚直书(1963—),男,安徽舒城人,安徽理工大学教授,博士生导师;E-mail:zsyao@aust.edu.cn。

10.13624/j.cnki.issn.1001-7445.2016.1313

TD 353

A

1001-7445(2016)04-1313-08

引文格式:姚直书,王晓健,程桦,等.煤矿深井马头门施工扰动效应及其控制对策[J].广西大学学报(自然科学版),2016,41(4):1313-1320.