现场总线在交流调速系统中的应用

2016-08-29吕淑平王春华

孙 蓉, 吕淑平, 李 冰, 苏 丽, 王春华

(1. 哈尔滨工程大学 自动化学院, 黑龙江 哈尔滨 150001;2. 中国人民解放军92956部队, 辽宁 旅顺 116041)

现场总线在交流调速系统中的应用

孙蓉1, 吕淑平1, 李冰1, 苏丽1, 王春华2

(1. 哈尔滨工程大学 自动化学院, 黑龙江 哈尔滨150001;2. 中国人民解放军92956部队, 辽宁 旅顺116041)

设计了一套基于西门子MM440的交流调速系统,通过PROFIBUS-DP现场总线,实现对调速系统的控制,使电机按照理想的状态运行。首先使用STEP7对实验设备进行组态编译并进行地址的分配,然后运用软件组态将控制字写入变频器MM440中,变频器通过通信控制字来实现对电机的控制,再将硬件组态和软件组态通过以太网下载到S7-300的CPU中,并运用监控软件WinCC与S7-300进行通信,实现手控和远程对电机的开、关、慢转、快转、正转、反转、快停、慢停的控制。

交流调速系统; 现场总线; 可编程序控制器(PLC); 变频器; WinCC

在早期,直流调速一直是控制系统的核心技术;矢量控制理论的出现,让交流调速控制成为可能,并得到快速发展[1]。交流调速具有结构简单、价格低廉、便于维护等优点,因此受到了人们的青睐。在交流调速控制中,变频调速是主要的研究方向,变频调速使控制系统的控制精度更高,动态效果更好。变频调速主要有U/F控制方式和转差率控制方式,除此之外还有降压、改变极对数等调速方式[2]。为了能远程控制交流电机的运行,本文研究了现场总线在交流调速控制系统中的应用问题,并给出了基于PROFIBUS-DP总线的变频交流调速控制系统的硬件设计和软件监控方案。交流调速控制系统作为从站,控制装置作为主站,通过总线连接在一起,最后实现了控制装置对电机的变频调速功能。现场总线在交流调速系统中的数字通信功能和设备的互操作性等特点很好地解决了现场设备间的数字通信以及与高级控制系统之间的数据传递问题[3]。现场总线在交流调速中的应用使得电机的响应速度更快,数据结果更具有可靠性[4-6]。

1 系统总体设计

本文主要是设计一套基于西门子MM440的交流调速控制装置,通过组态和总线连接实现对电机的控制。设计的主要思路是:首先通过STEP7对S7-300的所有模块进行硬件组态并下载至CPU中,确认没有错误后再对变频器进行组态并下载,通过设置控制状态位后实现变频器对电机的控制,并运用监控软件与S7-300进行通信,用计算机来控制电机的开关、快慢和正反转等。

调速系统总体流程如图1所示。首先需要将PLC的状态初始化,这里用到的是S7-300。S7-300与变频器是通过PROFIBUS总线连接,用变频器控制电机需要先将控制字写入变频器中[7]。变频器写入初始值时需要快速调试,将默认的出厂值设置成实际的初始值。通过变频器使用手册了解到,通过BOP面板或者通过接收从PROFIBUS总线传输的控制字等,都可以达到控制电机的效果。变频器的控制字分别对应着电机的各种运行状态,这样就达到了PLC通过总线控制电机的目的。在控制的过程中若有错误信息,就会产生相应的报警提示[8-9]。

图1 调速系统总体流程图

在本设计中,需要进行硬件组态和软件调试,最后实现监控。计算机与可编程控制器的通信可以通过以太网、MPI、网线等。本交流调速系统主要是在西门子技术示范实验室开发的,根据基于PROFIBUS-DP的实验型交流调速控制系统的结构图搭建了如图2所示的三级控制系统,其中在PROFIBUS总线上有IM151-1、EM277和MM440,在PROFINET上有IM151-3PN,除此之外还有S7-300、S7-200、ASI、SITOP、ET200、RS1e-X、和异步交流电机。

图2 交流调速系统硬件结构图

2 基于PROFIBUS-DP的硬件组态

2.1创建S7项目

打开SIMATIC MANAGER窗口界面,选择选单中的“新建”命令来创建一个新的项目,在命名框中输入项目的名称“rrr”,单击“确定”按钮就完成了新项目的建立。也可以在打开STEP7时通过使用向导完成新项目的建立,打开STEP7时会自动弹出新建项目的选项,点击“下一步”按钮确认,进入CPU选择窗口,选择的CPU必须与实际的硬件型号相同。本设计采用的是CPU315-2PN/DP,设置MPI地址为2,名称为“CPU315-2 PN/DP(1)”,点击“Next”按钮进入组织块和编程语言选项框,勾选“OB1”主循环组织块和“LAD”梯形图编程语言,再进入向导的最后一步——项目名称的填写。本设计的项目名称为“rrr”。需要注意的是,项目名称的开头必须为英文字母,最长由8个ASCII字符组成,如果超过了8个字符,系统会自动保存前8个字符。最后只要点击“完成”按钮则完成了新项目的建立,在新项目下已经建立了SIMATIC 300的工作站和MPI子网[10]。

2.2插入SIMATIC 300的站点

没有使用“新建项目”向导的项目只有MPI子网而没有SIMATIC 300的站点,因此需要插入一个站点。在“SIMATIC Manager”窗口中点击“插入”→“站点”→“SIMATIC 300站点”,可以看到SIMATIC 300站点已经插入到该项目中。

2.3S7-300的硬件组态

打开SIMATIC 300站点,可以看到右边有硬件的图标生成,双击“硬件”按钮进入硬件组态界面,然后在硬件组态界面的右边配置目录中插入SIMATIC 300的机架,如图3所示。按照实验设备上面的订货号和硬件次序依次组装,将各个模块插到机架上。

图3 硬件组态窗口

2.4从站的硬件组态

(1) 变频器MM440的组态。变频器作为从站,通过PROFIBUS-DP总线与主站相连,PLC将控制字写入变频器中,控制字主要控制电机的运行状态,在操作面板(BOP)上修改变频器原有的默认出厂参数[11]。

(2) ET200S的组态。ET200S是模块化的远程I/O站,接在PROFINET总线上,在PROFINET子目录下找到ET200S(315-2DP/PN),将315-2DP/PN插入总线上,在315-2DP/PN硬件目录下配置各个模块。

2.5编译硬件组态

图4为配置完成的系统硬件图。当硬件组态完成后需要检查是否出错,点击编译按钮对硬件的组态进行编译,如果确定无误后则进行相关软件的组态,否则及时修改错误再进行下一步。

图4 系统硬件图

3 基于PROFIBUS-DP的软件组态

程序主要在主程序OB1中编辑。在OB1中可以调用其他功能块(FB)或者功能(FC)中的程序,可以用梯形图、语句表或者功能块图对程序进行编辑。本次设计中用到的是梯形图(LAD),它是编程语言中用到的最广泛的一种。首先打开Blocks中的OB1程序块,窗口左侧为所有的程序元素窗口,用户需要的程序都可以在里面查找。具体程序编辑是:

(1) 电机“开”指令:由变频器的控制字定义可知,电机的开指令控制字是W#16#047F,常开触点中将I8.0数字输入操作定义为“开”,通过MOVE传送指令将控制字传送给变频器的输出地址264—265,将16位的转速命令字传送给变频器的输出地址266—267;

(2) 电机“关”指令:根据MM440的控制字可知,电机关的控制字为W#16#047E,同样通过MOVE指令送给变频器的输出端口,转速0也送到输出端口,程序段2、3就完成了电机的开关控制;

(3) 电机“反向”指令:程序段4是电机的正转和反转指令,电机反转指令的控制字为W#16#0C7F,转速为2 000 r/min,当按下I8.2时电机反转,否则正转;

(4) 电机“慢停”和“快停”指令:电机慢停时的控制字为W#16#047C,快停时的控制字为W#16#047A,I8.3和I8.4分别控制着电机的“慢停”和“快停”操作;

(5) 电机“加速”和“减速”指令:在电机执行加速和减速前插入了程序段7和1,程序段7和1是在电机执行“开”动作时,通过MOVE指令将转速500 r/min和2 000 r/min送入存储器MW15和MW10中,2 000 r/min和500 r/min分别是电机转速的最高和最低值。执行加速控制时,若转速低于2 000 r/min则自动加速到2 000 r/min,这里采用的是“ADD_1”算术运算指令;当执行减速控制时,同样若转速高于500 r/min时,就会自动减速到500 r/min,这里采用的是“SUB_1”算术运算指令。

编辑完所有程序后,点击编译按钮对软件进行编译并检查错误,确认无误后将系统的硬件和软件都下载到S7-300的CPU中[12]。根据编程的设计方法达到控制电机的目的,最后实现电机的开、关,转速快、慢,快速停止和慢速停止等功能。

4 系统测试

在进行完硬件和软件调试后,就可以通过采用WinCC编译的监控界面对整个系统进行测试了。在WinCC监控运行状态时需要与S7-300建立通信连接,通过通信驱动程序实现WinCC与外部过程变量的通信并远程监控,在通信时需要与外部硬件建立通信单元[13-14]。

具体的组态方法如下。

(1) 打开WinCC并建立一个项目,在项目中插入S7的连接,在变量管理下可以看到所建立的连接。

(2) 在WinCC项目管理器中创建过程变量。首先选择通信方式,这里选择的是PROFIBUS通信,同时在“PG/PC”中也要设置为PROFIBUS通信连接,在PROFIBUS条目下单击鼠标右键创建新的变量。在创建新建变量时,系统会要求设置“数据类型”、“地址位”等主要变量属性。属性中“数据类型”选择位操作,“地址”是在硬件配置时设置的相应操作地址,确定后修改变量的名称即完成了变量的设置。依照此方法对电机的操作依次创建变量,分别是“开电机”、“关电机”、“加速”、“减速”、“快停”、“慢停”。

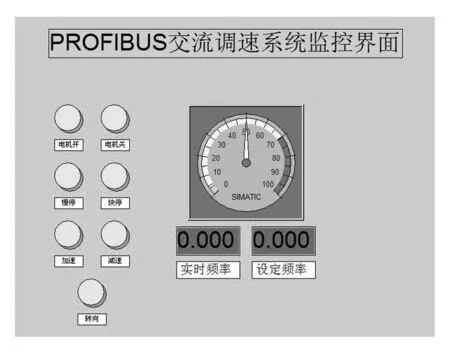

(3) 创建操作监控画面。在图形编辑器界面,将所有的过程变量用图形表示出来,每个变量都可以进行命名。双击对象进行属性操作和事件操作,在事件操作中选择源操作对象和目标操作对象。以“开电机”为例,在属性对话框中选择“鼠标”项目中的“按左键”操作,在事件中选择源操作常数为“1”,目标操作为“开电机”。依次完成所有的变量属性设置。图形编辑和属性窗口如图5所示。另外在图形编辑器中创建电机频率监控界面,这样就形成了一个基于PROFIBUS-DP的交流调速系统的监控界面。

图5 图形编辑和属性设置

(4) 创建完过程变量后,点击图形编辑器中右上方的三角图标运行程序,通过监控界面和操作图标即可实现操作和监控。在操作“加速”和“减速”控制按钮后,可以看到频率在监控界面上的变化,这与变频器上

显示的相同,它表示的是电机此时的转速,2000 r/min对应的是25 Hz频率。监控界面如图6所示。

图6 监控界面

5 结语

通过以太网实现了计算机与S7-300的通信,将STEP7中的硬件配置和软件程序下载到CPU中,通过更改总线的站点地址实现主站与从站的通信。这里主要是实现与MM440的通信。通过变频器的控制字来控制电机的运行,实验结果展现了PROFIBUS-DP总线在交流调速控制系统中的应用,实现了远程设备与控制装置的通信,所创建的WinCC监控界面可以实现对电机运行状态的监控。

References)

[1] 姚福来,孙鹤旭,杨鹏.变频器、PLC及组态软件实用技术速成教程[M].北京:机械工业出版社,2010:43-53.

[2] 丁信忠.基于工业以太网的总线型交流伺服系统关键技术研究[D].济南:山东大学,2012.

[3] 王维平.现代电子电力技术及其应用[M].南京:东南大学出版社,2000:15-18.

[4] 张铁军.工业自动化系统现场总线技术的现状与展望[J].现代工业经济和信息化,2012(14):56-57.

[5] 李冰,郑秀丽,孙蓉,等.可编程控制器原理及应用实例[M].北京:中国电力出版社,2011.

[6] Gaitan V G,Gaitan N C,Ungurean I. A flexible acquisition cycle for incompletely defined fieldbus protocols[J]. ISA Transactions,2014, 53(3):776-786.

[7] 周鸣,曲凌.PROFIBUS总线技术及其应用[J].煤炭工程,2006(6):99-101.

[8] 丁辉,胡协和.交流异步电动机调速控制系统策略综述[J].浙江大学学报:工学版,2011,45(1):41-45.

[9] 姜毅.几种智能控制方法在交流调速控制中的应用研究[D].上海:华东理工大学,2012.

[10] 孙蓉.西门子S7-300/400PLC实践与应用[M].北京:机械工业出版社,2013.

[11] 赵培庆.基于PROFIBUS-DP总线的变频器控制[J].可编程控制器与工厂自动化,2013(10):86-91.

[12] 杜旭灿.基于S7-300的TCD2016V12型柴油机动力监控系统研究[D].济南:山东大学,2013.

[13] 阳宪惠.现场总线技术及其应用[M].北京:清华大学出版社,2008:20-45.

[14] 弭洪涛,孙铁军,牛国成.PLC技术实用教程:基于西门子S7-300[M].北京:电子工业出版社,2011:45-50.

Application of field bus in AC speed control system

Sun Rong1, Lü Shuping1, Li Bing1, Su Li1, Wang Chunhua2

(1.College of Automation,Harbin Engineering University,Harbin 150001,China;2.The 92956 Unit of PLA,Lüshun 116041,China)

The main object is the application of field bus in AC speed control system. This paper develops an AC speed control system device which is based on Siemens MM440 and PROFIBUS-DP field bus, to achieve the speed control system and make the motor operate according to the ideal state, and accept the operational status and fault status that feeds back. This design is to realize the remote control system for AC variable speed device based on the PROFIBUS-DP field bus. Firstly, STEP 7 is used to configure the experimental device and distributed address. Then, the control word is written in the inverter MM440 by the use of software configuration, the frequency converter can drive through the control word to achieve the motor control, the hardware configuration and software configuration are downloaded to the S7-300 CPU via Ethernet, which realizes many functions, such as manual control and remote control. Finally, the system achieves several functions including the motor on, off, slow turn, fast forward, forward, reverse, fast stop and slow stop.

AC speed control system; field bus; PLC; frequency converter; WinCC

DOI:10.16791/j.cnki.sjg.2016.04.036

2015- 09- 06

黑龙江省高等教育学会高等教育科学研究“十二五”规划课题(HGJXHC110370);黑龙江省教育教学改革项目(JG2013010203);黑龙江省高等学校教改工程项目(JG2012010147);哈尔滨工程大学教育教学改革研究项目(JG2013YB20,SYJG20140402,SYJG20140404)

孙蓉(1978—),女,山东肥城,博士,副教授,研究方向为控制理论与控制工程.

E-mail:sunrong@hrbeu.edu.cn

TM344.4; TM921.51

A

1002-4956(2016)4- 0131- 04

计算机技术应用