列管式废热锅炉换热管烟气传热特性数值模拟及分析

2016-08-29邵杰兰州石化公司电仪事业部电气一车间甘肃兰州730070

邵杰(兰州石化公司电仪事业部电气一车间,甘肃兰州730070)

列管式废热锅炉换热管烟气传热特性数值模拟及分析

邵杰

(兰州石化公司电仪事业部电气一车间,甘肃兰州730070)

采用气固两相流对废热锅炉的换热管传热特性进行数值计算,分析了管径、流速对传热的影响。其中连续相采用Realizable k-ε模型求解,颗粒相采用DPM模型求解,并且考虑了颗粒的辐射特性及其与离散相间的双向耦合;采用DO模型计算辐射方程。

对流换热;辐射换热;废热锅炉

随着我国能源形势越来越严峻,废热资源的回收利用越来越受到国家和用能大户的重视。废热资源在工业能耗中占有相当大的比例,其数量可以根据热力学定律和工业流程计算获得[1],这部分能源的顺利回收可产生巨大的经济效益和社会效益。同时,在节能减排和环境保护政策的支持下,各种提高能源利用效率的设备相继被开发并在实践中得到应用。近些年,能源综合利用的进一步深化使得各种余热锅炉越来越多,然而高温烟气热能回收中同时存在气体的对流换热和气体、固体颗粒的辐射换热,传热过程复杂。对列管式废热锅炉换热管的传热进行模拟,为该形式废热锅炉的设计提供一些参考。

1 研究对象及模型

在以煤、石油、天然气等为燃料的燃烧设备中,燃烧产物通常含有一定浓度的二氧化碳、水蒸汽和固体颗粒,在金属冶炼过程中也会产生一氧化碳等气体和固体颗粒,这些过程气体具有非灰辐射特性[2]。在一定的温度下,这些气体的辐射能力不仅取决于气体容积和形状,而且还与表面的位置有关[3]。在废热锅炉传热中存在非灰气体辐射、固体颗粒辐射、对流和导热的复合能量交换,且辐射换热量常常不能忽略。

列管式余热锅炉由上筒体、下筒体和换热管等组成,上、下筒体外表面绝热处理,简化结构如图1所示。

图1 锅炉结构图

2 数值计算方法

过程气体的流动及传热采用欧拉-拉格朗日方法进行计算,既在Euler坐标系下建立微分方程组求解其流动、传热,在Lagrange坐标系下应用牛顿第二定律跟踪求解流场中的每个粒子的运动轨迹;连续相、离散相的相互作用服从牛顿第三定律,以源项添加与各自的求解方程中实现相间的耦合[5]。

2.1连续相控制微分方程

流动及换热过程涉及到以下控制方程[6]:

连续性方程:

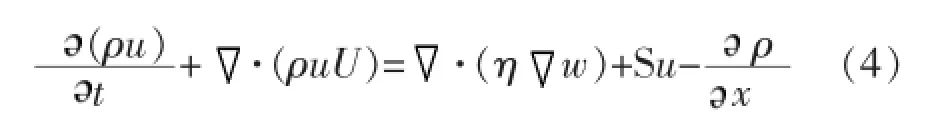

动量守恒方程:

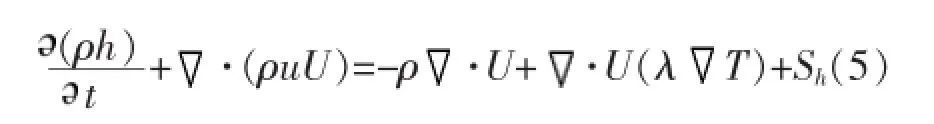

能量守恒方程:

式中:u,v,w——速度在三个坐标上的分量;ρ——密度;U为速度矢量;Su,Sv,Sw——三个动量方程的广义源;η——动力粘度;h——比焓;λ——导热系数;Sh——内热源。

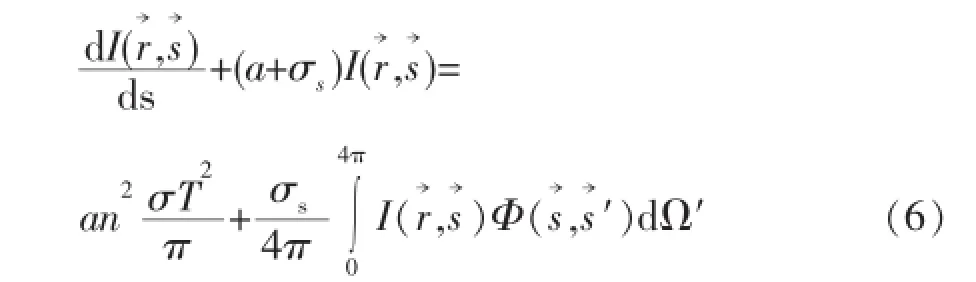

由于辐射计算与流场和一般的传热方程形式完全不同,需要考虑空间不同方向上的传热,所以没有梯度项,因而也不能使用通用的能量和传热方程表示,只能在能量源项中考虑,因此需要单独列出辐射传递方程,通过求解辐射传递方程来得到辐射热流,也就是说使用辐射传递方程求解辐射传热产生的能量源项。对于吸收、发射、散射性介质,在位置r处沿着方向s的辐射传递方程(RTE)为[7]:

文中采用离散坐标模型(DOM)求解辐射方程。DO模型计算范围涵盖了从表面辐射、半透明介质辐射到燃烧问题中出现的参与性介质辐射在内的各种辐射问题,可以计算灰体辐射,也可以计算非灰体辐射,是计算中经常使用的一个模型。

2.2离散相运动方程

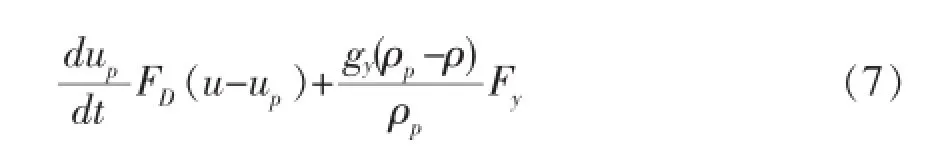

连续相与颗粒相间的相互作用采用双向耦合方法计算,y方向的颗粒运动方程如下[8]:

2.3网格划分及边界条件

由于上下筒体绝热处理,没有热量交换,现以单根换热管为几何模型,对其划分六面体结构化网格,且在近壁面处加密,壁面采用无滑移边界条件和标准壁面函数。换热管长度为5410mm,壁厚5 mm,气体入口采用速度边界条件,温度Tin=1323 K,颗粒质量流量为1g/s;出口采用自由出流边界条件;操作压力Pabs=3051325Pa;换热管外空间压力为3MPa,内壁为灰体辐射,发射率为0.89,粒径分布采用Rosin-Rammler分布[9]。为便于计算模型采用如下假设:①换热管热阻为常数,为1.2 W/(m·K);②过程气体视为理想气体;③忽略气体散射[4]。

2.4材料物性参数

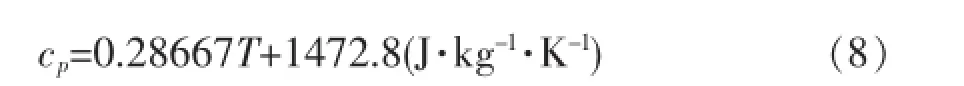

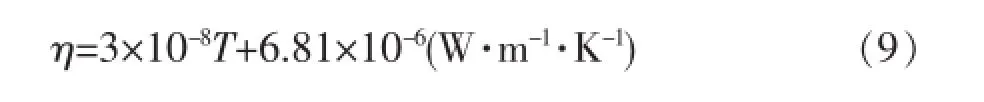

过程气体在不同温度下的物理参数通过气体物性参数表经拟合得到,适用范围为750K到1600K,拟合结果如式(8)~(10)。

气体比热容cp:

动力粘度η:

导热系数λ:

过程气体中的固体颗粒辐射能力远强于气态流体,本文计算证固体颗粒发射系数取ε=0.83[10]。

3 模拟结果讨论

3.1换热管传热模拟

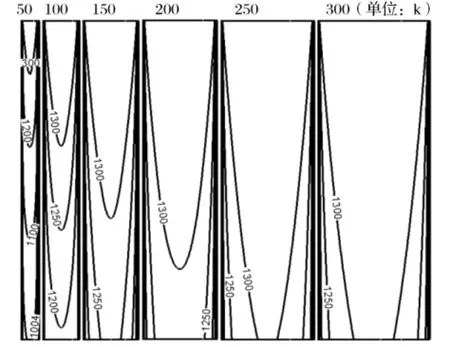

所有换热管为并联关系,且结构尺寸相同,取单根换热管为研究对象。气体的辐射率是气体当地温度Tg、气体分压力p和平均射线程长s乘积的函数,既εg=f(Tg,ps),故非灰气体辐射换热量受到气体几何容积的影响[4]。对于列管式换热器影响几何容积的因素有管段长度和内径,现以内径为变量,固定进气温度为1323K、流速为10m/s,进行换热计算。换热管内径d分别取50mm、100mm、150mm、200mm、250mm、300mm。图2为相同进口速度下,过程气体温度随内径变化的等值线图如图2所示。

图2 过程气体温度随内径变化(v=10 m/s)

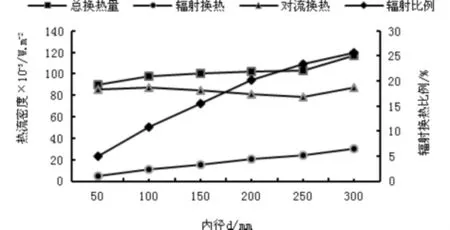

图3为相同进口速度下,换热量随内径变化情况。

图3 换热量随内径变化(v=10 m/s)

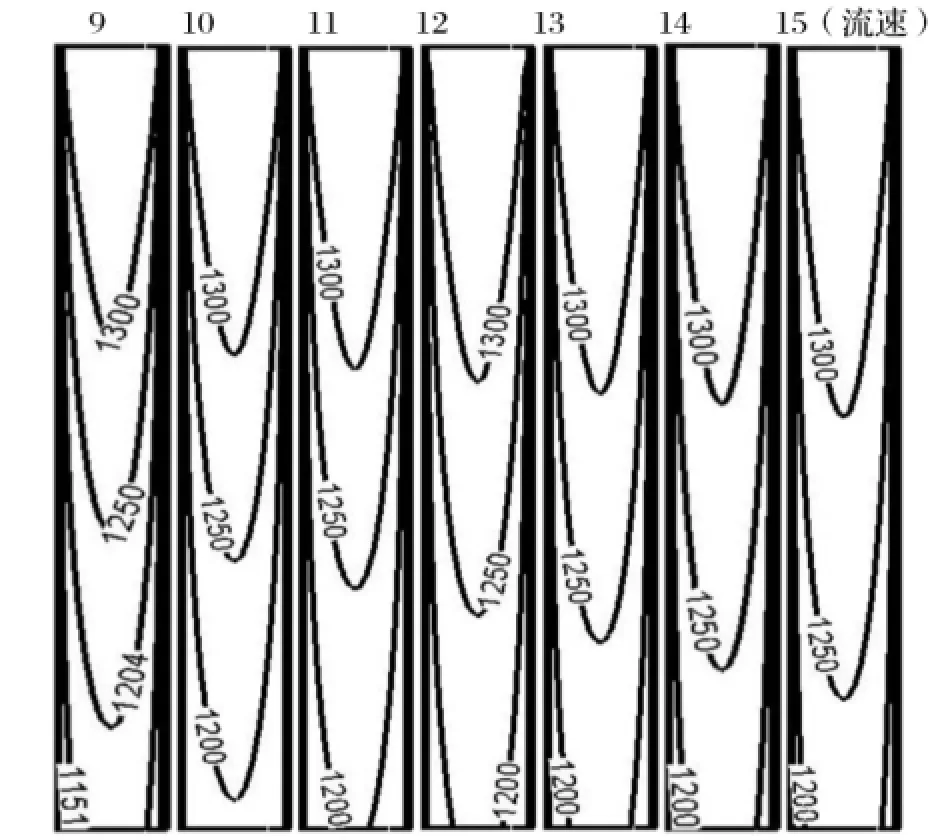

流速变化使热边界层厚度发生变化,影响流体向固体壁面的导热,进而影响总换热量。现以进口速度为变量,固定进气温度T为1323K、换热管内径d为100mm,进行换热计算。进口速度v分别取9m/ s、10m/s、11m/s、12m/s、13m/s、14m/s、15m/s。图 4为相同管径下,过程气体温度随进口流速变化的等值线图。

图4 过程气体温度变化(d=100 mm)

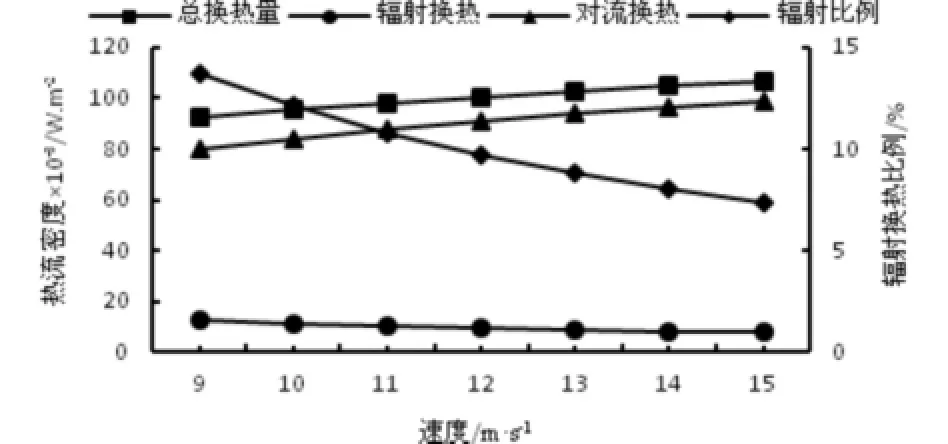

图5为相同换热管规格下,换热量随进口速度变化情况。

图5 换热量随进口速度变化(d=100 mm)

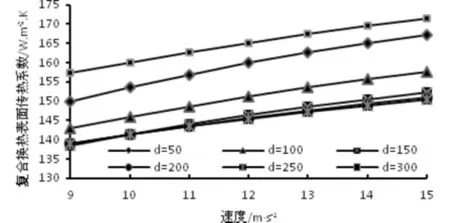

在列管式废热锅炉设计过程中经常用到复合换热表面传热系数来确定换热温差及换热面积,同时也为了表示换热管在不同工况下的换热效果,将复合换热表面传热系数在各工况下的变化情况进行整理,如图6所示:

图6 复合表面传热系数的变化

3.2结果分析

图2和图4展示了过程气体温度变化情况,随着管径和流速的增加,流量增大,出口温度随之增加。

由图3可知,随着管径的增大,辐射换热量呈线性增加,对流换热量相对稳定,总换热量增加;辐射换热比例增大,但增加速率逐渐减小,对流换热比例相应减小。当管径d<250mm时,随着管径的增大,辐射换热量占总换热量的比例增加明显,当d>250mm时,该比例增加减缓。既随着管径的增加,对流换热量变化很小,辐射换热量显著增加。

由图5可知,对于d=100mm的换热管,随着速度的增加,总换热量虽然增加,但辐射换热量逐渐减小,由14%逐渐降低到7.3%;由于流速增加,流体扰动增强,导致边界层变薄,对流换热量增加显著。既随着流速的增加,对流换热量增加,辐射换热量减小。

在图3和图5中,辐射换热量占总换热量的最大比例25.7%,当进口速度v=10m/s,管径d=300 mm时,辐射换热比例为25.7%,列管式废热锅炉以对流方式换热为主。

图6展示了复合换热表面换热系数的变化情况。当管径一定时,随着流速的增加,复合换热系数增加。流速一定时,对流换热量变化平稳,当管径d<150mm时,由于辐射换热比例小,总换热量增加较小,随着管径的增大,复合换热系数减小;当管径d>150mm时,辐射换热比例逐渐增大,总换热量变化大,随着管径的增大复合换热系数增大。

由以上分析可知,增加流速和管径都会使总换热量增加,但由于颗粒对管壁的磨损,流速的增加受到了一定限制,处于高温高压状态时,更应该限制管内的最大流速;同时,流速的增加将增大锅炉阻力,增加动力设备的能耗,对下游的工艺或设备也会造成影响。而增大换热管管径可以在不增加流速的情况下增大换热量,可以满足对最大流速限制的要求。

4 结语

(1)在列管式废热锅炉换热过程中以对流换热为主,辐射换热占总换热量的最大比例为25.7%;

(2)相同流速下,随着管径的增大,复合换热表面换热系数先减小后增大,辐射换热占总换热的比例逐渐增大,当进口速度v=10m时,管径每增加50 mm,辐射换热量平均增加50%;

(3)相同管径情况下,随着流速的增加,复合换热表面换热系数增大,辐射换热占总换热的比例减小,当管径d=100mm时,进口速度每增加1m/s,辐射换热量减小7.7%。

[1]李沪萍,向兰,夏家群.热工设备节能技术[M].北京:化学工业出版社,2010:124.

[2] Mohamed N B,KAmelia G,Rachid S.Modeling of radiative heat transfer in 3D complex boiler with non-gray sooting media[J].Jourmalof QuantitativeSpectroscopyandRasiative Transfer,2007,105(2):167-179

[3]陶文铨.传热学(第四版)[M].西安:西北工业大学出版社,2006:369-419

[4]陈钟欣.传热学专题讲座[M].北京:高等教育出版社,1989:100-101

[5]袁竹林,朱丽平,耿凡,等.气固两相流动与数值模拟[M].南京:东南大学出版社,2013:61-63.

[6]陶文铨.数值传热学[M].西安:西安交通大学出版社,2001:1-10.

[7]温正,石良辰,任毅如.FLUENT流体计算应用教程[M].北京清华大学出版社,2009:62-63.

[8]韩占忠.FLUENT流体工程仿真计算实例与分析[M].北京理工大学出版社,2009:260-293.

[9]戴丽燕.关于Rosin-Rammler粒径分布函数的研究[J].有色矿冶,2000:16(3):15-16.

[10]MillsKC,RhineJM.Themeasurementand estimationofthe physicalpropertiesofslags formedduringcoalgasification. Fuel,1989,68:904-910.

TK229.92