高级催化氧化法处理马铃薯淀粉废水研究

2016-08-29董志龙孙秦川温成成甘肃省环境科学设计研究院甘肃兰州73000兰州交通大学环境与市政工程学院甘肃兰州730070

董志龙,孙秦川,温成成(甘肃省环境科学设计研究院,甘肃 兰州73000;兰州交通大学 环境与市政工程学院,甘肃 兰州730070)

高级催化氧化法处理马铃薯淀粉废水研究

董志龙1,孙秦川2,温成成2

(1甘肃省环境科学设计研究院,甘肃兰州730020;2兰州交通大学 环境与市政工程学院,甘肃兰州730070)

高级催化氧化法的高效催化剂是以锅炉煤渣为载体,加入多种活性组分复合而成,高效催化剂在常温常压下能使H2O2快速分解产生大量的HO·自由基,提高了反应速度和反应效果。高级催化氧化法处理马铃薯废水考虑运行成本,优化实验反应条件,H2O2最佳投加量为650mg/L,最佳反应时间为100min,最佳反应pH为4。高级催化氧化法处理马铃薯淀粉废水实验得到了比较理想的效果,此方法为马铃薯淀粉废水污染防治提供了一条快速可行的治理途径。

高级催化氧化;马铃薯废水;COD去除;HO·自由基;高效催化剂

马铃薯淀粉废水是以马铃薯为原料生产淀粉的生产过程中产生的废液,一般也称为马铃薯淀粉废水,是高污染的废水,COD含量可达25000mg/L以上。马铃薯淀粉废水不加处理直接排放将造成水环境缺氧,水生生物窒息死亡,给环境带来巨大的危害[1-3]。近年来,随着水资源匮乏和水污染问题日趋严重与需水量迅猛增加的矛盾越来越突出,国内对马铃薯淀粉废水的处理及综合利用研究逐渐成为科研机构和企业的关注热点[4]。

目前,国内马铃薯淀粉废水处理方法有化学絮凝和生物处理法[5,6]。采用混凝沉淀法处理马铃薯淀粉废水,虽然对有机物有一定的去除效果,但是处理后的废水仍然不能达标排放,加上处理成本等原因,尚未见采用混凝法处理废水的马铃薯淀粉生产企业[7]。马铃薯淀粉废水的生物处理法研究较多,但是国内大多数马铃薯淀粉生产企业集中在 “三北”地区,生产季节9~11月份,气温低、有冰冻。特别是在10~11月,低温都在-5°~15℃之间,而生物处理工艺无论是厌氧法,还是好氧法,均需25℃左右的工作温度,有些厌氧处理工艺水温需要控制在35℃左右,否则影响处理效果,从而导致运行成本大幅增加[8,9]。因此,虽然进行了大量生物法处理马铃薯淀粉废水的研究,但是企业实际并无应用实例,而污水处理工程即使建成也无法保证正常运行[10]。

针对国内马铃薯淀粉废水的处理难题,采用物理和化学法处理马铃薯淀粉废水的研究和探索越来越受关注。本文采用高级催化氧化法处理马铃薯淀粉废水,通过实验模拟对马铃薯废水COD降解原理进行研究。

1 材料和方法

1.1高效催化剂的研制

催化剂的研制:取某热力厂锅炉煤渣,经水洗后晾干粉碎,过筛选取20~30目颗粒,以5mL/L的H2SO4溶液对其进行酸洗24h,以10mg/L的NaOH溶液碱洗24h,去除硫等有害成分,保留其Al2O3、MgO、SiO2和活性炭等有效成分,之后将其用水洗为中性,作为催化剂和载体。对处理后的煤渣,选用FeSO4、MnO2、Al2O3和 SiO2多种活性物质为助催化剂,同载体按12%、1%、3%和5%(质量分数)溶液浸泡混合后,晾干,180℃烘干,520℃恒温10h,再经水洗至中性晾干后,即为实验高效催化剂[11,12]。

1.2高级催化氧化的实验

将660g催化剂装4cm×65cm的PVC柱中,用某厂马铃薯淀粉废水经化学絮凝后(浓度为6500mg/L),进行条件实验。先将催化剂柱用此溶液浸泡平衡后,取一定量废水,用H2SO4溶液调解pH= 4,并加一定量的H2O2,通过催化剂柱,每隔一定时间取样测定COD值,进行条件实验。

采用意大利哈希COD测试仪测定COD;H2O2为27%的工业品 (兰州助剂厂);H2SO4溶液为97%分析纯H2SO4配制。

1.3实验流程

马铃薯废水处理设计工艺流程如图1所示。

图1 实验流程图

2 结果与讨论

2.1实验条件设置

2.1.1空白实验

为比较催化剂和H2O2的活性,分别做了空白实验。在只有催化剂不加H2O2条件下,反应100min,经测定废水中的COD去除率只有38%;在废水中加入650mg/L的H2O2不加催化剂的条件下,经测定废水COD去除率只有31%。结果表明在只有催化剂或只加H2O2的条件下,COD的去除率较低。而H2O2在催化剂的作用下,能产生大量HO·自由基,HO·自由基可使废水中的有机物得已快速降解。

2.1.2H2O2加入量对COD去除率的影响

不同的H2O2投加量对废水中COD的影响见图2。将某厂马铃薯淀粉废水经化学絮凝后COD浓度为6500mg/L的废水,H2SO4溶液调解pH值至4后,加入不同量的H2O2,反应时间为100min后,测定COD量。从图2可见,当H2O2/COD<0.07时,COD的去除与 H2O2投加量呈线性关系;当 0.07<H2O2/ COD<0.10时,随着H2O2投加量的增加,COD的去除率缓慢增加;H2O2/COD=0.1时,废水中COD去除率达到82%,此时H2O2投加量为673mg/L,COD的去除率都达到最佳值;当H2O2/COD>0.1时,COD的去除率基本保持不变。

实验结果表明,当H2O2/COD=0.1时,H2O2投加量为673mg/L,废水中COD去除率达到82%,此时催化剂的利用效率达到了最大值。

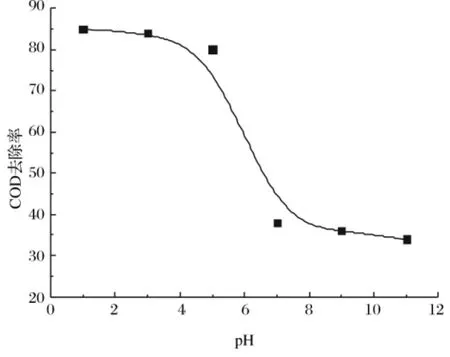

2.1.3水样初始pH值的影响

当H2O2的投加量为650mg/L条件下,废水的初始pH值对COD去除率的影响见图3。由图3可知,当调解pH为1~4时,废水中COD去除率达到最大值82%;当pH为5~7时,废水中COD去除率呈线性下降趋势;当pH值为7~11时,COD去除率降至40左右。当pH值为1~4时,COD的去除率均达到最大值,考虑工业废水处理运行成本,实验最佳条件pH值为4。

2.1.4反应时间对COD去除率的影响

图2 H2O2加入量对COD去除率的影响

图3 pH对COD去除率影响

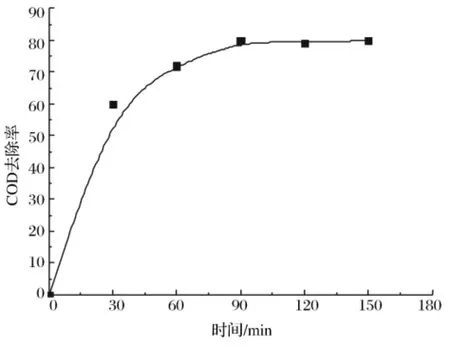

将废水水样pH调至4后,加入 650mg/L的H2O2,通过催化柱,不同时间采样测定水中COD含量,COD去除率随时间的变化见图4。

图4 反应时间对COD去除率的影响

由图4可知,随着反应时间的增加,COD去除率也随之增加,当反应时间到达100min后,COD去除率达到最大值为83%,之后随着反应时间继续增加,则COD的去除率基本不再增加。因此,实验反应时间控制为100min。

2.1.5催化剂寿命实验

在定型的催化剂下,进行寿命试验。催化氧化的实验条件为pH=4,H2O2加入量为650mg/L,考虑COD的去除率则反应时间为100min。催化剂运转时间累计达到500h,COD去除效果均保持稳定,去除率保持在82%左右,未发现有活性下降现象。

2.1.6高级催化氧化机理初步探讨

该催化剂中因含有一定量的活性炭和多种活性组份。因此,可在常温常压下使H2O2快速分解,产生大量HO·自由基,使其快速同污染物反应,而抑制了消耗HO·和H2O2的副反应,同时提高了反应速度和反应效果,说明产生大量的HO·自由基快速同有机物发生反应,使其从大分子降解成小分子和多种中间体。另外,催化剂同时还具有一定的催化活性,在此条件下,可使活性增强而促进了有机物分子的降解。因此可使COD去除率高82%以上。

2.2实验结果

某厂马铃薯淀粉生产废水COD为24100mg/L,蛋白为1178mg/L。采用四次沉淀、氧化沉淀、微电解、三级催化氧化等工艺进行连续运行,运行时间为200h,处理量为100L/h。实验结果见表1。

表1 马铃薯废水处理结果

由表1可知,经混凝沉淀、氧化沉淀、微电解等处理工艺后,COD去除77.4%降为5437mg/L,蛋白降为294mg/L,通过三级催化氧化进一步处理,COD降为53mg/L,蛋白含量<1mg/L废水即可达标《城镇污水处理厂污染物排放标准》(GB18918-2002)一级B标准排放。

3 结论

以锅炉煤渣为载体,加入多种活性组分复合而成的高效催化剂提高了污染物的降解速度,而且催化剂无毒无害、连续使用、节约能源。高级催化氧化法在常温常压下能使H2O2快速分解产生大量的HO·自由基,提高了反应速度和反应效果,考虑运行成本,高级催化氧化实验优化了实验反应条件,H2O2最佳投加量为650mg/L,最佳反应时间为100min,最佳反应pH为4。高级催化氧化法可使马铃薯废水达标排放,而且降低了运行费用,为马铃薯淀粉废水的污染防治提供了一条快速可行的治理途径。

[1]赵晓燕,马越.中国马铃薯淀粉生产现状及前景分析[J].粮油加工与食品机械,2004,1(11):67-68+71.

[2]王有乐,张宝茸,范志明.化学絮凝剂预处理马铃薯淀粉废水的比较研究[J].环境科学与技术,2010,33(2):165-169.

[3]李树君,谢安.马铃薯淀粉废水处理技术[J].农业机械学报,2010,41(S1):91-194.

[4]俞年丰,唐运平.高浓度马铃薯淀粉废水处理工艺研究现状及发展[J].工业水处理,2011,31(1):5-8.

[5]谢昕,王荣民.淀粉工业废水处理现状[J].上海环境科学,2004,23(5):215-218+226.

[6]郑圣坤,唐文浩.马铃薯淀粉废水混凝预处理研究[J].安徽农业科学,2007,35(1):187-188.

[7] 韩冬,安兴才,李杰.混凝沉淀法处理马铃薯淀粉废水的应用研究[J].水处理技术,2009,35(2):68-71.

[8]颜东方,贠建民.马铃薯淀粉废水生产微生物絮凝剂菌株筛选及其营养条件优化[J].农业工程学报,2013,29 (3):198-206.

[9]王有乐,张宝茸.复合型微生物絮凝剂处理马铃薯淀粉废水的研究[J].水处理技术,2009,35(5):79-82.

[10]沈连峰,王谦.淀粉废水处理技术研究进展[J].河南农业大学学报,2006,40(4):440-444.

[11]乔世俊,赵爱平.高级催化氧化法降解有机工业废水的研究[J].环境科学研究,2005,18(5):104-106.

[12] 乔世俊,赵爱平.高级催化氧化法降解4BS模拟染料废水[J].安全与环境学报,2007,7(1):35-37.

S532