某多功能商务车翼子板屈曲抗凹优化设计

2016-08-27李杰刘木英陈晓春

李杰,刘木英,陈晓春

(安徽江淮汽车股份有限公司技术中心乘用车车体设计部,安徽合肥 230601)

某多功能商务车翼子板屈曲抗凹优化设计

李杰,刘木英,陈晓春

(安徽江淮汽车股份有限公司技术中心乘用车车体设计部,安徽合肥 230601)

主要针对某款多功能商务车型翼子板屈曲抗凹性能不满足要求,重点介绍了一种加强方案和计算机辅助分析结果;同时简析了影响翼子板屈曲抗凹性能的工艺因素,实际生产中应该从多方面查找翼子板屈曲抗凹性能差的原因并提出整改方案。

翼子板;屈曲抗凹性能;优化设计

0 引言

屈曲分析主要用于研究结构在特定载荷下的稳定性以及确定结构失稳的临界载荷。汽车车身外覆盖件承受外部载荷作用时抵抗凹陷变形及局部凹痕变形、保持形状的能力称为抗凹性,抗凹性是评价和反映覆盖件表面质量和使用性能的一项重要指标和特性。

车身外覆盖件如翼子板,通常尺寸较大,型面较为光顺,带曲率且有一定的预变形,并且因为翼子板的位置特殊性,使用过程中常常会受到外载荷的作用。如人为的触摸按压,静载荷以及行进过程中的振动、风阻等动载荷,这些载荷往往会使翼子板形状发生凹陷挠曲甚至产生局部永久凹痕。

前期的屈曲抗凹性评价大多是基于试验完成的,随着有限元数值模拟技术在外覆盖件屈曲抗凹性分析中的不断完善,通过数值模拟板材在静、动态凹陷情况下的抗凹性能,对预测和评价板材的抗凹性具有直接的指导意义。

除了设计因素,往往工艺因素也是影响翼子板屈曲抗凹性能的重要因素,实际问题中不容忽视。

1 某多功能商务车型翼子板介绍

图1所示深色区域为翼子板在整车中的位置。

翼子板安装点如图2所示,翼子板与车身之间有A-K共计11个安装连接点。

2 翼子板屈曲抗凹性有限元分析简介

文中主要考察翼子板静态屈曲抗凹性能。

翼子板静态抗凹性能原理简述:根据凹陷检测标准,主要通过3个指标检测翼子板的抗凹陷性能:(1)载荷达到最大时,相应的外板上作用点的位移量应小于10 mm;(2)当载荷加载到400 N并卸载以后,翼子板不应有肉眼能明显看到的凹陷产生,即外板不能发生较大的塑性变形,按照量化标准可定为塑性变形小于2%;(3)用载荷力-位移量图表计算不稳定范围,一般失稳范围小于5 mm。

失稳范围定义为:加载过程中第一条曲线的刚度斜率发生变化的最大载荷力点(A)与第二条曲线刚开始时测得的最小载荷力点(B)之间的区域范围(位移量)。当点B与点A之间位移量小于5 mm时,即认为满足抗凹性要求;如果加载过程中只出现一条曲线时,也认为满足抗凹性要求。如图3所示。

通过以上标准,可以提取出抗凹性分析的标准:最大位移小于10 mm,塑性变形小于2%,失稳区域小于5 mm,残余变形小于0.5 mm。

3 翼子板屈曲抗凹性能现状

通过施加平均载荷计算模态的方法进行翼子板薄弱位置的确定,然后在薄弱位置施加撞击块,该车型翼子板施加撞击块位置如图2中P1~P4所示。

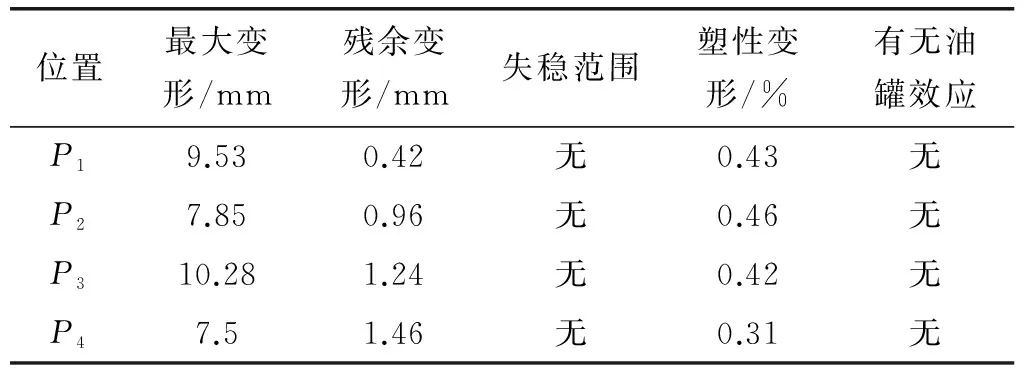

翼子板抗凹陷性能的有限元分析结果如表1所示。

表1 原方案翼子板抗凹性能分析结果

根据分析结果可知:P3处最大变形不满足要求,P1处最大变形安全系数较低;而P2、P3、P4三处残余变形均不满足要求(<0.5)。

由于翼子板造型特殊性,翼子板材质一般使用更加易于冲压的DC06镀锌板;另外,翼子板属于外造型件,造型冻结后一般不允许变动。所以无法从提高材质以及改变形状两个方面增加翼子板的屈曲抗凹性能。

4 翼子板屈曲抗凹性能优化方案

根据分析可知,翼子板抗凹性能较差的位置一般在型面较为平顺无各种特征处,考虑采取增加增强垫的方式提高翼子板的抗凹性能。根据CAE分析结果和翼子板型面情况,增加增强垫位置如图4所示。

增强垫规格为180 mm×120 mm×3 mm,增强垫密度为1.3 g/cm3。

5 翼子板屈曲抗凹性能优化方案分析结果

根据翼子板静态抗凹性能原理,对优化后方案进行CAE分析,同样加载在P1、P2、P3、P44个点位置,分析结果如图5—8所示。

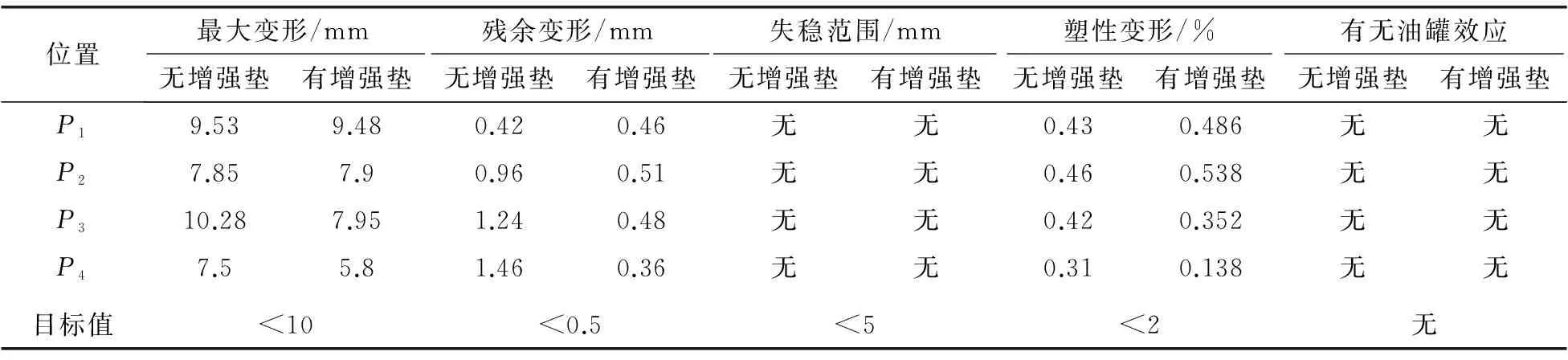

根据分析结果(表2)可知:优化后点P1、P3、P4的残余变形均满足目标值,点P2的残余变形不满足要求,但是与目标值很接近;有无增强垫对优化后方案的点P3、P4最大变形和残余变形影响较大。综合比较以上数据:增加的3块增强垫有效地提高了翼子板的屈曲抗凹性能。

表2 优化方案翼子板抗凹性能分析结果

6 影响翼子板屈曲抗凹性能的原因总结

实际生产中影响翼子板屈曲抗凹性能除了设计原因,工艺原因也是不容忽视的一部分。设计原因主要有:

(1)大多翼子板型面过于平顺,型面上无加强筋等特征来提高翼子板抵抗外力作用下变形的能力;

(2)料厚不足,材质强度较低。翼子板的工艺成型较为复杂,翼子板冲压所使用的板材一般为低碳钢普板,易于拉延成型;同时翼子板作为外覆盖件,并不承担整车所受的力,属于车身上的非结构件,处于减重节能目的,翼子板料厚一般设计为0.7 mm或者0.8 mm。这两个原因也是影响翼子板屈曲抗凹性能的重要因素;

(3)翼子板安装点布置不合理。翼子板安装点的设计很重要,除了满足整车外观间隙面差的要求,还要满足翼子板自身的稳定型需求;

(4)适当地增加支撑密度。支撑密度是影响翼子板抗凹性能的重要因素之一,结合轻量化、安全性等其他车身性能需求,适当增加支撑密度是提升翼子板整体抗凹性的重要方法。

工艺原因主要有合理的模具压边力。压边力是影响翼子板屈曲抗凹性能的工艺因素之一,增大压边力,可以减少回弹量,增大板材的拉伸量,使板材的内张力增大,从而间接提高了翼子板的承载能力。

7 结论

一般通过提高料厚或者增加增强垫来提高车身上翼子板的屈曲抗凹性能是周期最短、成本最低的方案。在此车型翼子板上,如果通过增加料厚来提高翼子板屈曲抗凹性能(料厚由0.7 mm提高至0.8 mm),则质量增加0.42 kg;通过增加增强垫的方式质量增加0.28 kg,从减重考虑,增强垫是更优的选择方案。

【1】夏长高.汽车车身结构[M].北京:机械工业出版社,2007.

【2】范子杰.汽车车身CAE基础[M].北京:机械工业出版社,2008.

【3】黄金陵.汽车外覆盖件设计[J].含能材料,2008,16(2):233-237.

Optimization Design of Buckling Concave-resistance of Fender of Multifunctional Commercial Vehicles

LI Jie, LIU Muying, CHEN Xiaochun

(Research & Development Center, Anhui Jianghuai Automobile Co., Ltd., Hefei Anhui 230601, China)

It was aimed at a kind of multifunctional commercial vehicles fender which buckling concave-resistance performance did not meet the requirements. A kind of strengthening scheme and computer aided analysis results were mainly introduced. At the same time, the process factors influencing the fender buckling concave-resistance performance were introduced. In real production process, it should be found the reasons of poor fender buckling concave-resistance performance from many sides, then improvement scheme should be put forward.

Fender; Buckling concave-resistance performance; Optimization design

2016-05-17

李杰(1988—),男,学士,助理工程师,从事车体设计工作。E-mail:jff103120@163.com。

U270.1+2

A

1674-1986(2016)07-034-04