基于空间多层形貌优化的车门轻量化设计

2016-08-27武敬伟张光亚黎谦苏松松于万元陆日进

武敬伟,张光亚,黎谦,苏松松,于万元,陆日进

(1.上汽通用五菱汽车股份有限公司,广西柳州 545007;2.湖大艾盛汽车技术开发有限公司,湖南长沙 410205)

基于空间多层形貌优化的车门轻量化设计

武敬伟1,张光亚1,黎谦1,苏松松1,于万元2,陆日进2

(1.上汽通用五菱汽车股份有限公司,广西柳州 545007;2.湖大艾盛汽车技术开发有限公司,湖南长沙 410205)

针对传统形貌优化技术的起筋只能沿板件法向正方向的局限性,应用空间多层形貌优化技术解决了该问题,结合工艺可行性、结构功能及性能等要求,对车门内板进行结构轻量化设计,并进行了实车门刚度台架试验验证。在不增重的前提下,提高了扭转刚度,满足了车门设计目标要求,实现了车门轻量化设计。

空间多层形貌优化;门扭转刚度;刚度台架试验;轻量化设计

0 引言

形貌优化是一种形状最佳化的方法,即在板型结构中寻找最优的加强筋分布的概念方法,用于设计薄壁结构的强化压痕,在减轻结构质量的同时满足强度、频率等要求。与拓扑优化不同的是,形貌优化不删除材料,而是在可设计区域中根据节点的扰动生成加强筋[1]。其基本原理是把设计空间中的节点扰动向量按照一定的模式进行组合以满足设计约束,通过迭代计算,不断调整结构形状直至满足设计目标,形成最佳形貌结构。形貌优化多用于钣金件的结构强化,通过优化钣金筋条特征形貌提高性能,在不增重的前提下实现轻量化设计。

文献[2-8]基于传统形貌优化技术对钣金进行结构优化以提升钣金的刚度、模态等性能。胡朝辉等[9]首次提出了基于优化空间重组及灵敏度筛选机制的空间多层形貌优化,并应用于B柱下接头形貌优化设计,提升接头刚度性能。

作者针对传统形貌优化技术的起筋只能沿板件法向正方向的局限性,应用空间多层形貌优化技术解决该问题,基于扭转刚度对车门内板进行空间多层形貌优化,以提升车门扭转刚度,并进行车门刚度台架试验验证,实现车门的轻量化设计。

1 理论基础

1.1结构优化理论

形貌优化技术是一种可以在钣金件上找出最佳的加强筋位置和形状的结构优化技术。形貌优化过程中需将分析结构分为设计区域和非设计区域两部分。优化区域的节点参与优化过程,非设计区域的所有离散节点在优化过程中坐标保持不变。若将优化空间的节点坐标定义为设计变量。则形貌优化的数学模型可以表示为:

目标函数最小化(Minimize):

f(x)=f(x1,x2,…,xn)

(1)

约束条件(Subject To):

(2)

设计常量就是在设计过程中保持不变的量,因设计方案的变更需要改变的量称为设计变量,设计变量的个数称为最优化问题的维数,因此可以将设计变量表示成:

(3)

一般来讲,优化问题的复杂性与设计变量的多少成正比关系,设计变量越多计算时间也会越长,自由空间会越大,优化结果也会越好。考虑到实际工程问题的效率及成本,工程师必须充分考虑那些对优化结果影响大的参数作为设计变量,要兼顾计算成本、时间及加工情况等。

最常用的目标函数就是结构的质量,这在轻量化设计中最为常见,需要结构在满足需要的强度、刚度、耐久性或者安全性能的条件下尽可能减小模型质量。一般情况下,目标函数不同,优化结果也会相应不同。所以,目标函数选取的合理性对优化设计问题能不能成功有很重要的意义。但是形貌优化中质量是不变的,所以一般不能用质量作为目标,可以直接选取最终想要达到的性能值为目标进行优化。

1.2结构优化流程

结构优化实现过程需要选取合适的优化软件,文中选取OptiStruct进行优化计算。优化设计过程一般包括前处理、计算以及后处理3个过程,OptiStruct软件中的结构优化设计流程如图1所示。OptiStruct包含的实用程序OSSmooth可以将最终优化结果生成IGES文件,并反馈到CAD系统。

2 基于空间多层形貌优化技术门内板的优化

2.1车门有限元模型的建立

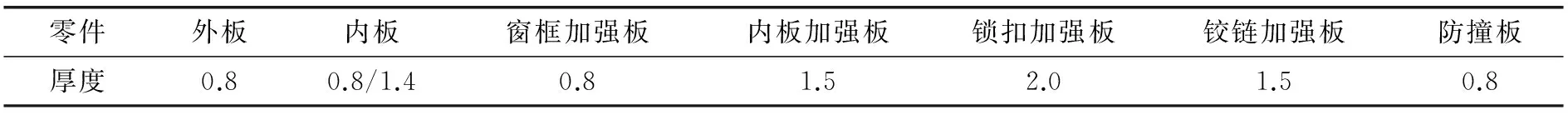

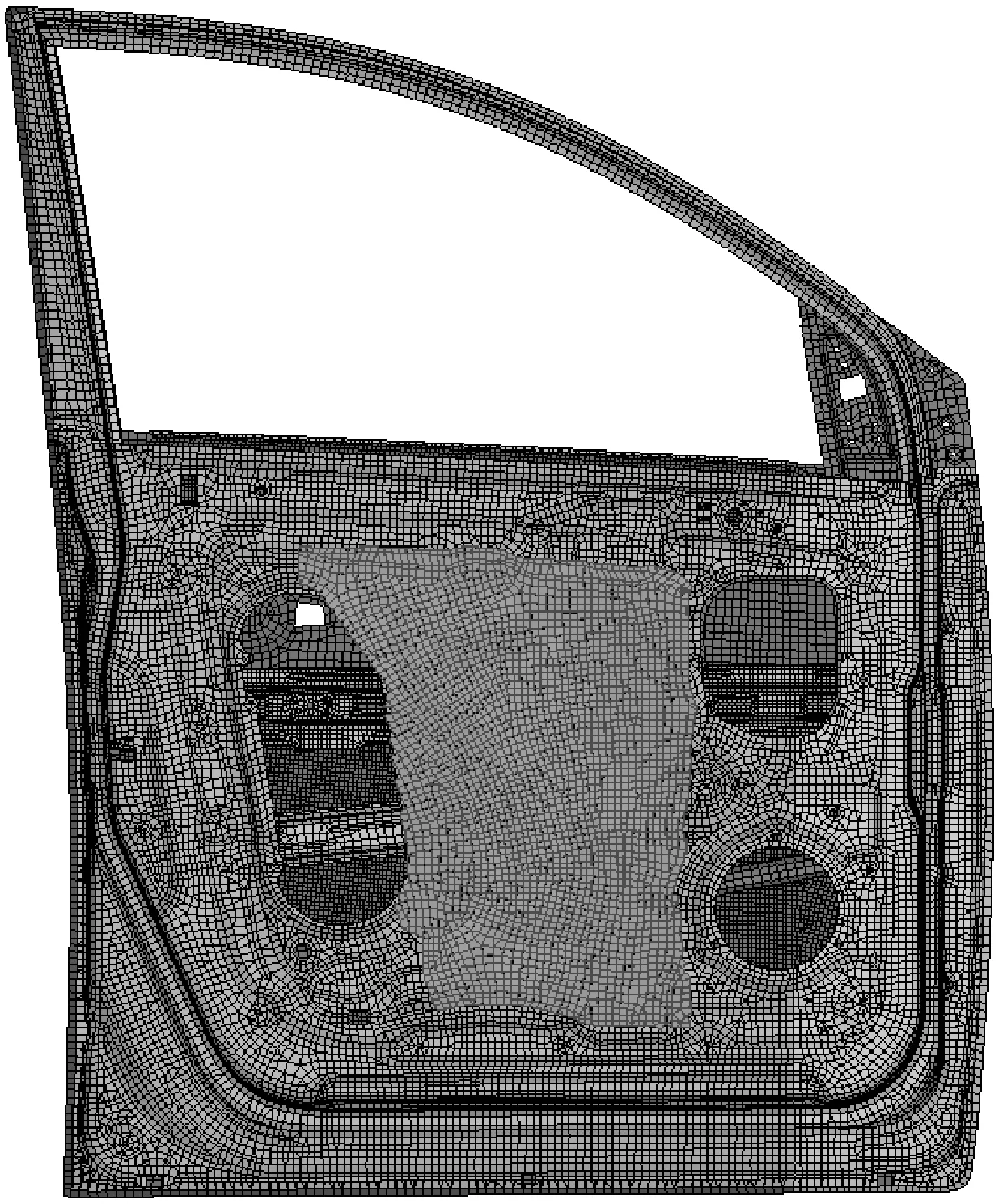

以某铰链门为例,建立有限元模型如图2所示,模型整个单元数量为48 083,节点有50 682个。文中采用直径为6 mm的Acm实体单元模拟点焊,烧焊用可以连接两个或多个零件的刚性单元RBE2来模拟,螺栓也是用RBE2单元来模拟,粘胶则用Adhesive实体单元来模拟。

车门主要承载部件是门外板、门内板、窗框加强板、内板加强板、铰链加强板、防撞板以及门锁加强板,在模型中对这些部分进行有限元网格划分。在进行网格划分前,需要对几何模型进行清理,几何模型处理的好坏直接影响到网格质量。针对该模型,车门内、外饰部件对车门扭转刚度影响较小,此处忽略,不予建立有限元模型;车门大部分是冲压板件,上面存在大量的过渡圆角及孔洞。忽略半径小于5 mm的圆角、倒角和半径小于6 mm的孔洞;对于一些安装承载孔洞要予以保留。

模型建立过程中,定义当车门安装在车身上并保持关闭时,车门坐标系与汽车坐标系相同。划分网格时采用四边形单元和三角形单元,网格划分好以后需要赋予网格相应的材料和属性,在材料卡片中设置车门材料性能参数,门板的厚度在属性卡片中设置。整个车门使用同一种材料,相关的材料性能参数有弹性模量E=2.1×105MPa,泊松比μ=0.3,密度ρ=7.9×10-9t/mm3。某车型铰链门主要部件的厚度如表1所示。

表1 车门部件厚度表 mm

2.2扭转刚度计算及结果分析

车门扭转刚度值作为车门抗扭转能力的一个重要评价指标[10-12],若车门扭转刚度性能偏低,则车门关闭时会产生较大变形,对密封产生不良影响,导致漏灰尘、漏水等严重问题。车门扭转刚度工况分为两种:上扭转工况与下扭转工况,分别加载在车门不同位置。

(1)边界条件加载

约束。如图3所示:上扭刚度分析工况和下扭刚度分析工况约束条件相同,约束车身侧铰链与车身安装点全部自由度,锁体鱼嘴中心约束1、2、3自由度。

加载。如图3所示:上扭刚度,在内板上部密封面上25 mm×25 mm区域建立Rbe2单元,在Rbe2单元主节点施加Y向载荷900 N,加载点位置为内板上部密封面上距离C-Line以下25 mm位置;下扭刚度,在内板下部密封面上25 mm×25 mm区域建立Rbe2单元,在Rbe2单元主节点施加Y向载荷900 N,加载点位置为内板下部密封面上与T-Line成45°角对应位置。

(2)计算结果读取和评价

将边界条件设置好的有限元模型提交Nastran求解器,并用Hyperview后处理器打开op2结果文件,可以读出车门上扭和下扭工况下加载点Y向位移,分别为3.485和3.087 mm,如图4所示。根据该车门扭转刚度设计目标要求,上扭刚度不满足设计要求。由于外板设计造型面不能改动,所以需要基于上扭刚度对门内板进行形貌优化,提升上扭刚度,同时校核下扭刚度,以全部满足门扭转刚度设计要求。

2.3车门内板的空间多层形貌优化设计

(1)空间多层形貌优化

针对上扭刚度差,应用OptiStruct 软件进行空间多层形貌优化。由于车门内板需要安装各种车门内饰件,故其上有许多安装孔洞,为了优化方便,对门内板进行拉平简化处理,即设计变量为一块平板,如图5所示。选取好设计区域后,首先进行设计单元的空间重组,初步选定门板件上的设计变量,其属性命名为op,综合考虑门内板、门外板及其内外装饰之间的关系,门内板特征离初始设计变量法向距离上下最大为10 mm。即对设计变量处的网格进行偏置处理,设计区域沿曲面法向的正反两个方向同时偏置10 mm,上层偏置后的设计变量属性命名为op1,下层偏置后的设计变量属性命名为op2,为使偏置后的3层设计变量优化后的数据具有可靠性,现在对偏置后得到的3层网格进行一一对应的节点相连。

图5门内板拉平及优化空间重组示意图

按照空间多层形貌优化技术的基本理论[9],对该车门内板在 OptiStruct 软件中定义好设计空间、设计变量以及设计目标。将偏置处理后的3层网格各个单元的厚度作为设计变量,计算各个单元的厚度灵敏度。将上扭转工况下的加载点Y向位移的绝对值小于3.2 mm作为设计约束,柔度最小作为目标。设计空间选取OptiStruct软件中free size模块,选取属性op1、op、op2为一组设计空间进行优化计算。迭代优化30步后,得到最后的单元灵敏度云图如图6(a)所示,将3层网格中一一对应的3个单元进行分组,找出每组中灵敏度最大的那个单元,保留该单元,删除其余两个单元。单元灵敏度筛选后的单元结构图如图6(b)所示。

根据单元灵敏度筛选机制,将灵敏度计算后保留下来的单元重新连接组成一个新的零件,然后根据冲压工艺要求进行开孔等结构调整,完成门内板结构优化设计,内板优化前后局部特征结构对比如图7所示。

由图7对比可知:内板优化前特征相对平缓,特别是A、B处;通过空间形貌优化,门内板优化后特征更为复杂,如A处起筋条形成沉台,B处起了一近似Z向(垂向)的筋条。总体而言,内板优化后结构呈空间立体分布。

(2)优化的门内板扭转刚度校核

门内板优化后进行车门扭转刚度校核分析,优化后上下扭转工况的位移如图8所示。优化后车门上扭、下扭工况下位移分别为2.956和2.683 mm,满足车门扭转刚度目标设计要求。内板优化前后刚度性能指标如表2所示,在门内板质量基本不变的前提下,上、下扭转刚度分别提高了15.18%和13.09%。通过空间多层形貌优化实现了门内板的轻量化设计,为结构优化提供了有效的指导。

3 车门刚度台架试验验证

3.1车门刚度台架试验

车门刚度设计通过刚度台架试验进行验证,以确保车门结构满足设计目标要求。铰链门扭转刚度试验时,将铰链门前端(铰链位置)、后端(车锁位置)用螺栓固定在刚度试验台架上,连接位移传感器及信号采集设备。选取车门J平面上、C-Line以下25 mm位置作为上扭刚度工况的加载点;J平面上与T-Line成45°角位置作为下扭转刚度工况的加载点。车门除了扭转刚度试验外,还需进行垂直刚度、抗凹性、安装点刚度等门刚度试验校核验证。

3.2车门刚度试验验证

某车型铰链门经空间多层形貌优化后进行造车,进行实车刚度台架实验验证(图9所示)。经试验数据处理后,得到该车门上扭位移为2.752 mm,下扭位移为2.518 mm,满足车门扭转刚度设计要求,并且试验值与有限元模型计算值误差均在10%以内(见表3),表明模型的精确度和优化方法的可行性。除了车门扭转刚度试验验证外,该车门还进行垂直刚度、抗凹性、安装点刚度等门刚度试验验证,也均满足设计目标要求。车门刚度试验验证表明应用空间多层形貌优化技术的可实施性,在不增重的前提下通过形貌优化实现了车门轻量化设计。

4 结束语

(1)针对传统形貌优化技术的起筋只能沿板件法向正方向进行优化的局限性,应用空间多层形貌优化技术,实现了板件沿法向正反两个方向的结构形貌优化,并基于车门扭转刚度对某车门内板进行空间多层形貌结构优化,结合工艺可行性、结构功能以及性能等要求,对车门内板实施了优化措施。

(2)在对车门内板进行空间多层形貌优化的基础上,对实施结构优化措施的车门实车进行门扭转刚度台架试验验证,优化后的车门扭转刚度值满足设计要求,证明了空间多层形貌优化方法的可实施性,实现了车门轻量化设计。

(3)文中仅以车门扭转刚度为性能约束进行了优化,并没考虑到垂直工况、窗框等其他刚度性能与扭转刚度的综合工况,后续还要进行基于综合工况性能约束的空间多层形貌优化及应用研究。

【1】李颖琏,昝建明,周建文.多目标形貌优化方法研究[C]//2010中国汽车工程学会年会论文集,2010:1337-1341.

【2】王连生,郝志勇,景国玺.基于多目标形貌优化的缸盖罩低噪声设计[J].西南交通大学学报,2012,47(6):1064-1068.

WANG Liansheng,HAO Zhiyong,JING Guoxi.Low Noise Design of Cylinder Head Cover Based on Multi-objective Topography Optimization[J].Journal of Southwest Jiaotong University,2012,47(6):1064-1068.

【3】吴军杰,陈靖芯,秦永法.基于拓扑和形貌优化的驾驶室结构设计[J].计算机辅助工程,2010,19(4):62-65.

WU Junjie,CHEN Jingxin,QIN Yongfa.Structure Design of Vehicle Cab Based on Topology and Topography Optimization[J].Computer Aided Engineering,2010,19(4):62-65.

【4】冯博,宋杨.基于Hypermesh的某轻卡车门抗凹刚度分析及形貌优化[J].农业装备与车辆工程,2013,51(9): 13-16.

FENG Bo,SONG Yang.Dent Resistance Stiffness Analysis and Topography Optimization of Light Truck Door Based on Hypermesh[J].Agricultural Equipment&Vehicle Engineering,2013,51(9):13-16.

【5】张宇,李映辉,张仲鹏.轿车白车身零部件形貌优化研究[J].机械设计与制造,2011(10):105-106.

ZHANG Yu,LI Yinghui,ZHANG Zhongpeng.Study on Topography Optimization for Parts of a Car Body in White[J].Machinery Design & Manufacture,2011(10):105-106.

【6】王洁,罗淼,陆百迅,等.基于形貌优化技术的乘用车备胎腔结构设计[C]//第七届中国CAE工程分析技术年会论文集,2011:321-325.

【7】孟瑾,陈伟.基于形貌优化和一步成形法的铝合金发动机罩板轻量化设计[C]//Altair 2011 HyperWorks 技术大会论文集,2011.

【8】季学荣,丁晓红.基于拓扑和形貌优化的汽车发动机罩板设计[J].机械设计与研究,2011,27(1):35-38.

JI Xuerong,DING Xiaohong.Design Optimization of Engine Hood Based on Topology and Topography Optimization[J].Machine Design and Research,2011,27(1):35-38.

【9】胡朝辉,于万元,陈少伟,等.基于区域灵敏度及空间多层形貌的车身设计[J].中国机械工程,2015,26(19):2687-2692.

HU Zhaohui,YU Wanyuan,CHEN Shaowei,et al.Car-body Design Based on Regional Sensitivity Analysis and Space-multi-layer Topography[J].China Mechanical Engineering,2015,26(19):2687-2692.

【10】LEE K H,SHIN J K,SONG S I,et al.Automotive Door Design Using Structural Optimization and Design of Experiments[J].Automobile Engineering,2003(10):855-865.

【11】SONG S I,PARK G J.Multidisciplinary Optimization of an Automotive Door with a Tailored Blank[J].Automobile Engineering,2006 (2):151-163.

【12】SHIN J K,LEE K H,SONG S I,et al.Automotive Door Design with the ULSAB Concept Using Structural Optimization[J].Structural & Multidisciplinary Optimization,2002,23(4):320-327.

Door Lightweight Design Based on Space-multi-layer-topography Technology

WU Jingwei1,ZHANG Guangya1,LI qian1,SU Songsong1,YU Wanyuan2,LU Rijin2

(1.SAIC GM Wuling Automobile Co.,Ltd., Liuzhou Guangxi 545007,China;2.Aisn Auto R & D Co.,Ltd.,Changsha Hunan 410205,China)

Aiming at the limitations of traditional morphology optimization technique that rib was generated only along the positive direction of plate normal, space-multi-layer-topography technology was applied to solve this problem. The door lightweight optimization design was conducted based on torsional stiffness, bonding process feasibility, structure, function and performance requirements etc. A real door stiffness bench validation was done. It is proved that the torsional stiffness is promoted and the objectives and requirements are achieved, under the premise of not increasing weight.

Space-multi-layer-topography; Door torsional stiffness; Stiffness bench test; Lightweight design

2016-05-12

广西科学研究与技术开发计划项目(桂科重14122002-2)

武敬伟(1982—),男,硕士研究生,工程师,研究方向为汽车车身结构优化及其轻量化分析。E-mail:wjw2001@163.com。

U463.83+4

A

1674-1986(2016)07-001-06