莱钢3#3 200 m3高炉采用的新技术及生产实践

2016-08-26贾利军孟淑敏王冰

贾利军,孟淑敏,王冰

(山东省冶金设计院股份有限公司,山东济南250101)

生产技术

莱钢3#3 200 m3高炉采用的新技术及生产实践

贾利军,孟淑敏,王冰

(山东省冶金设计院股份有限公司,山东济南250101)

介绍了莱钢3#3 200 m3高炉采用的长寿综合技术、多流嘴式料流分配器+固定料罐的PW无料钟炉顶设备、轴流旋风除尘器+吸排罐车自动卸灰系统、环保型INBA法渣处理技术、高炉脱湿鼓风技术等设计特点,高炉顺利开炉达产,历经强化冶炼、高煤比、大矿批、限产、无计划休风等不同操作实践,炉况顺行良好,各工艺系统运行正常,取得了良好的技术经济指标。

高炉;高炉长寿技术;旋风除尘器

1 前言

莱芜钢铁集团于2008年为实现铁钢生产平衡,进一步提高市场竞争力,优化产品结构,在银山型钢区域新建1座3 200 m3高炉,产能280万t/a。为确保3 200 m3高炉工艺技术装备水平达到国内先进水平,满足先进、实用、成熟可靠、长寿环保、节能降耗、优质高效的要求,高炉设计过程中采用了一系列新技术、新工艺,主要包括大型高炉长寿综合技术,多流嘴式料流分配器+固定料罐的PW无料钟炉顶,轴流旋风除尘器+吸排罐车自动卸灰系统,环保型INBA法渣处理技术,高炉脱湿鼓风技术等,取得了较好的生产效果。

2 高炉设计特点

2.1综合长寿技术

影响高炉寿命的主要设计因素有高炉內型、冷却元件、冷却系统、高炉内衬以及检测系统的设计。结合国内外同级别高炉的设计特点以及莱钢已有高炉操作实践,莱钢3#3 200 m3高炉炉体设计中采用了多项长寿技术,如合理的高炉操作炉型,适应高炉不同工况、不同部位的炉缸炉底结构,炉体不同部位冷却设备的配置,软水密闭循环冷却系统及完善的炉体监控设施等。

2.1.1合理高炉炉型及炉底炉缸结构

合理高炉炉型的确定是建立在操作经验数据积累基础上,根据高炉原燃料条件,参照炉容相近、原料条件和操作条件相似、生产指标先进的高炉炉型,采用经验公式计算综合确定的。根据高炉平均日产量和炉腹煤气量指数计算确定高炉炉缸直径为13 300 mm。较深死铁层深度有利于死焦堆浮起,增加铁水下部通道,保证炉缸活跃性,进而降低铁水环流对炉缸耐材的侵蚀,有助于延长象脚区耐材寿命。高炉死铁层深度取炉缸直径的22.6%。因考虑大型高炉采用合理优化的炉料结构,吨铁渣量减小,即单位入炉料铁量增加,炉内间接还原反应可以缩小,因此该高炉內型设计降低了炉身高度,同时为增加炉缸存铁量,减少出铁次数,保证铁水优良率,适当增加了炉缸高度[1]。高炉炉腹角的选取考虑了富氧大喷煤时高炉长寿的要求,炉腹角取78.29°,炉腰直径取15 000 mm。以上炉型的设计符合现代高炉內型的发展趋势:即矮胖化、炉身角趋于变小、炉缸容积增加、死铁层加深的设计理念。

高炉寿命除合理的操作內型外,在一定程度上取决于炉底、炉缸的使用寿命。莱钢3#高炉炉底炉缸结构设计是在总结分析传统“传热法”和“隔热法”炉缸炉底结构的优缺点的基础上,采用“热压炭块+陶瓷杯”相结合的复合炉缸炉底结构。其具体结构为:炉底第1层满铺高导石墨炭砖;第2、3、4层采用超微孔大块炭砖。炉缸采用UCAR热压小块炭砖NMA和NMD砌筑。为保证小块炭砖与冷却壁接触不产生间隙,影响热量传导,小块炭砖施工时采用UCAR专用炭素胶泥紧贴炉缸冷却壁砌筑,炉缸侧壁象脚侵蚀区以及铁口区采用热压小炭块NMD,以提高冷却效果,铁口区域采用加厚设计。炉底顶层为防止铁水侵蚀,采用整体满铺刚玉莫来石陶瓷垫,厚度800 mm,陶瓷杯采用大块结构。

2.1.2冷却系统设计

在全面总结莱钢已有高炉冷却系统的生产运行状况基础上,3#高炉的设计继续使用软水密闭循环冷却系统和高、中压工业水系统。

炉体冷却设备的选取主要考虑高炉不同部位工作环境的不同,采用不同类型的冷却设备。具体为:风口及以下部位采用6段冷却壁,第1段为铸铁冷却壁;第2段所处位置为炉缸“象脚”部位,因此采用冷却效果较好的铜冷却壁,强化对该部位的冷却,确保炉缸安全;第3~6段为铸铁冷却壁;另外,为更好地保护铁口,在每个铁口的周围设置4块铜冷却壁;炉底铺设不锈钢管作为冷却设备;炉腹至炉身中下部设置6段铜冷却壁。

为解决铜冷却壁与铸铁冷却壁的衔接问题,炉腹第1段铜冷却壁采用倒凸台型结构,凸台长度为210 mm;同时为了保持必要的风口带砖衬厚度,炉腹区域铜冷却壁的安装角度为82.33°,大于设计炉腹角78.29°。该结构能很好地保护与之衔接的风口区铸铁冷却壁。炉身中、上部设5段镶砖球墨铸铁冷却壁,铜冷却壁热面喷涂BFS喷涂料,铸铁冷却壁热面镶砌氮化硅结合碳化硅砖,炉喉设置水冷炉喉钢砖。

2.1.3完善的炉体监控设施

为使操作人员能及时了解高炉各部位的运行情况,做到提早发现问题并技术调整炉况、维护治理,确保高炉稳定顺行,在炉体系统中设置了较完备的检测设施。包括:炉缸炉底内衬的温度检测、冷却设备的温度检测,以检测高炉炉缸炉底的温度情况,判断炉体热流强度的变化、分布情况,间接推算炉缸炉底的侵蚀状况;设有炉身静压、炉顶十字测温装置,用来计算料柱阻损和分析高炉煤气流分布情况及炉顶温度变化,用以指导高炉布料操作。高炉水系统设有温度、压力、流量、液位等完善的检测设施,确保高炉水系统的安全运行。

2.2炉顶装料系统

3#3 200 m3高炉炉顶系统设计采用多流嘴式料流分配器+固定料罐PW无料钟炉顶设备,该方式可解决上部料罐固定时炉料在料罐内的偏析问题及料罐旋转机构的维护保养问题。

上部料罐采用固定式结构并支撑在炉顶大框架上的方式,大大简化了炉顶结构布置,取消制造难度大、加工要求高、安装不便的炉顶料罐支撑环梁,平台布置宽敞,为操作维护带来方便。上部阀箱采用悬挂移出式结构,彻底解决了上料闸的整体检修问题,炉顶环境大为改善。

2.3煤气系统

莱钢3#3 200 m3高炉煤气系统由煤气导出管、自由复式波纹管、上升管、五通球、下降管、轴向旋风除尘器+吸排罐车自动卸灰系统、全干法布袋除尘器组成。其中“五通球”式的煤气导出管连接形式与轴向旋风除尘器+吸排罐车自动卸灰系统在莱钢高炉中是初次使用。

2.3.1“五通球”连接形式

高炉炉顶煤气管连接方式主要有两种:“三岔管”式和“五通球”式。莱钢3#高炉炉顶4根煤气上升管的顶部采用球形节点的“五通球”连接方式。对比传统的“三岔管”结构,该结构使炉顶总高度降低约11 m,同时降低了车间总图、炉顶结构和炉顶均压系统的布置难度。所用“五通球”内径为6 000 mm,材质Q345B,钢板厚度50 mm,球内喷涂抗折强度高、耐CO侵蚀性能优良的不定型耐火材料。

2.3.2轴向旋风除尘器+吸排罐车自动卸灰系统

莱钢3#高炉粗煤气除尘的形式采用轴向旋风除尘器。来自炉顶下降管的高炉煤气进入轴向旋风除尘器,在轴向旋风除尘器的分离室内通过轴向旋流板产生涡流,产生的离心力将含有粗颗粒的煤气甩向除尘器的壳体,粗颗粒与壳体碰撞后沿着壳体滑落进入集尘室,而气流由分离室底部的锥形体部位分流向上,粗除尘后的煤气通过分离室上部管道离开轴向旋风除尘器进入干法煤气净化系统。但是,高流速的高炉煤气对旋风除尘器的旋流板和壳体有强烈的磨损,因此,在磨损强烈的部位需衬以高耐磨性能的衬板。轴向旋流除尘器可以通过改变旋流板叶片的角度来调节灰尘的颗粒分配,从而可以调节轴向旋流除尘器的分离效率。

旋风除尘器下方的排灰口设有两个锥形导灰斗,每个导灰斗连接1个储灰罐,储灰罐与导灰斗之间有闸板阀和上卸灰阀控制,储灰罐下部设有卸灰阀控制排放灰尘。此套旋风除尘器共有两套排灰系统,互为备用。每个储灰罐都装有称量系统,用于控制和监视灰尘高度和储量。当储灰罐满后,上卸灰阀自动关闭,储灰罐放散打开,氮气吹扫打开,此时系统自动检测真空吸排罐车连接到位后,打开下排灰阀即可排放灰尘。

2.4渣处理工艺设计

在渣处理工艺的选择时,通过总结莱钢已有高炉渣处理工艺的生产实践,尽管图拉法工艺彻底解决了传统水淬渣易爆炸的安全问题,安全性较高,但是仍然存在:因系统配套不完整,且循环水量有逐步增加的趋势,粒化轮衬板寿命较短,增加维修成本,水淬渣过程中产生的H2S和SO2随蒸汽直接排入大气,会促进酸雨形成,导致污染环境等缺点。而目前INBA法渣处理工艺也能安全地进行炉渣的粒化;同时能彻底解决烟尘、蒸汽对环境的污染,达到污染物零排放的目标。

而INBA法又有热INBA、冷INBA和环保型INBA之分。3种INBA法炉渣粒化、脱水的方法均相同,都是使用水淬粒化,采用转鼓脱水器脱水,不同之处主要在水系统。热INBA只有粒化水系统,粒化水直接循环;冷INBA粒化水系统设有冷却塔,粒化水冷却后再循环;环保型INBA水系统分粒化水和冷凝水两个系统,冷凝水系统主要用来吸收蒸汽、二氧化硫、硫化氢。综合考虑,莱钢3#3 200 m3高炉渣处理工艺采用环保型INBA渣处理工艺。

2.5脱湿鼓风

脱湿鼓风技术是通过控制鼓风中水分,使高炉鼓风机入口空气的湿度降低到操作所要求的最佳数值,并保持稳定。该技术的使用对高炉节焦降耗及稳定炉况有良好的效果。莱钢3#3 200 m3高炉采用了这项新技术,该技术在莱钢高炉初次使用。高炉鼓风脱湿方式按原理分为物理脱湿(冷凝式)和化学脱湿(干式氯化锂和湿式氯化锂)。莱钢3#高炉采用的是物理脱湿方式,即在鼓风机前设计冷凝式脱湿装置,其工艺是:由溴化锂吸收制冷机冷冻水,通过表冷器将空气温度降低,在一定温度及压力下,使空气中的水分达到露点,冷凝析出,从而达到高炉鼓风脱湿的目的。根据AV100-18风机性能参数,结合夏季风机进口温度、脱水量以及制冷机富裕能力,选择型号为RAW180LFG溴化锂吸收式制冷机组,制冷量7 033 kW,蒸汽耗量7.9 t/h,所需蒸汽压力为0.6 MPa,温度180℃。

3 生产实践

莱钢3#3 200 m3高炉自2010年3月16日点火、顺利开炉,第4天产量达到6 160 t/d,实现达产目标。因近年来钢铁市场形势对钢铁企业生产成本控制及生产组织的影响,3#高炉先后经历强化冶炼、高煤比、大矿批、限产、无计划休风等不同操作实践,总体炉况顺行良好,各工艺系统运行正常,进一步证实了高炉工艺设计、设备选型的合理性,同时所采取的新工艺技术均达到了预期的效果。

自投产以来,在不同操作状况时,高炉炉体检测系统包括炉缸炉底耐衬检测系统、冷却设备及冷却水系统运行正常,检测数值均未出现异常,表明高炉炉体使用正常,未出现异常侵蚀与破损现象。高炉炉顶装料系统运行良好,不仅完全满足高炉不同操作条件下的上料要求,而且因没有了上料罐的驱动装置,减少了驱动设备及其润滑部分带来的生产运行成本。轴向旋流除尘器分离效率可达到85%~90%,出口煤气含尘量<3 g/Nm3,大大减少后序高炉煤气净化系统的负荷。吸排罐车自动卸灰系统能够在短时间内完成灰尘的排放收集,同时避免了二次扬尘,降低高炉煤气泄漏概率,既有利于降低环境污染又提高了操作人员的安全性。环保INBA渣处理工艺的使用既解决了冲制熔渣时产生的大量有害蒸汽对环境的污染,同时冲渣产生的蒸汽冷凝水回收循环使用,节约了大量用水,经济效益可观。高炉脱湿鼓风技术的采用,使鼓风机风量增加5%~7%,或者鼓风机风量不变的情况下,轴功率减少5%~7%,平均降低焦比8 kg/t,节焦1.7%,使得高炉增产1.3%,煤比增加约17%[2]。

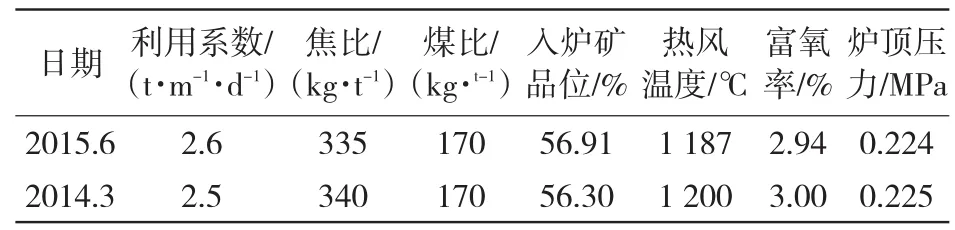

莱钢3#高炉近两年内典型的生产指标见表1。

表1 莱钢3#高炉近两年典型的生产指标

4 结语

莱钢3#3 200 m3高炉的设计充分借鉴了国内外及莱钢高炉的先进成熟技术,采用了一系列新技术,包括:高炉综合长寿技术、多流嘴式料流分配器+固定料罐PW型无料钟炉顶设备、轴流旋风除尘器+吸排罐车自动卸灰系统、环保型INBA法渣处理技术、高炉脱湿鼓风技术等,充分体现了以长寿为依托,提高资源、能源和设备利用率,实现“高效、低耗、优质、长寿、环保”的设计目标。

[1]于国华,王冰,陈诚,等.莱钢型钢3号高炉炉体长寿设计[J].冶金能源,2014(2):14-17.

[2]谭永庆.莱钢3#3 200 m3高炉鼓风脱湿装置[J].山东冶金,2010,32(4):76-77.

Abstrraacctt:In the paper,a series of new process and technology adopted in newly built No.3 3 200 m3BF in laiwu steel are introduced,such as comprehensive technology of blast furnace longevity,multi nozzle type and fixed hopper of PW bell-less top,technology of axial cyclone deduster plus automatically discharging ash system,environmental INBA slag granulation technology,the dehumidified blast technology of BF and so on.The blast furnace was started up smoothly and reached the design product,in addition,all kinds of operation experience was happened,for example,intensified smelting,high coal ratio,large ore batch,limited production,wind-off without plan.The results were verified that every system ran normally and had better technical and economic index.

Key worrddss:blast furnace;longevity technology of blast furnace;cyclone deduster

New Technology Adopted and Operation Practice in No.3 3 200 m3BF in Laiwu Steel

JIA Lijun,MENG Shumin,WANG Bing

(Shandong Province Metallurgical Design Institute Co.,Ltd.,Jinan 250101,China)

TF5

B

1004-4620(2016)03-0020-03

2016-02-03

贾利军,男,1983年生,2008年毕业于安徽工业大学热能与动力工程专业,硕士。现为山东省冶金设计院股份有限公司炼铁室工程师,从事炼铁工艺设计工作。