硫回收装置运行概况分析

2016-08-23魏振军

王 斌,魏振军

(神华包头煤化工有限责任公司 内蒙古包头 014010)

硫回收装置运行概况分析

王斌,魏振军

(神华包头煤化工有限责任公司内蒙古包头014010)

介绍了煤化工硫回收装置的特点。针对硫回收装置在生产运行过程中出现的问题,进行了原因分析并采取相应的措施,以保证硫回收装置长周期高效平稳运行,最大限度提高硫化氢转化率,减少其对环境的污染。

煤化工硫回收酸性气

硫回收装置是神华包头煤化工有限责任公司煤制烯烃项目的环保配套装置,主要处理来自低温甲醇洗的酸性气(以下简称低甲酸性气)、变换单元的汽提尾气(以下简称变换不凝气)和气化单元的闪蒸气(以下简称再生酸性气),包括制硫、尾气处理、溶剂再生、液硫脱气以及液硫成型5个部分。该装置采用SSR工艺技术,设计硫黄产品生产能力为22 kt/a,设计操作弹性在30%~110%,总硫转化率为99.9%,净化后的排放废气符合国标《大气污染物综合排放标准》(GB 16297—1996)二级标准要求。该装置从2011年1月商业化运行至今,硫转化率达99.8%以上,硫黄产品质量全部达到优等品要求。

1 煤化工硫回收装置的特点

1.1硫回收装置规模较小[1]

煤化工单系列硫回收装置的规模通常根据煤种和甲醇产量确定,由于采用的原料煤自身含硫量较低,一般小型硫回收装置产硫量在9~15 t/d,中型装置产硫量在24~60 t/d,最大的装置产硫量也仅达160 t/d左右。国内炼油企业最大的单套装置产硫量可达370 t/d,国内天然气脱硫最大的单套装置产硫量可达600 t/d。由此可见,煤化工硫回收装置产硫量较小。

1.2酸性气中H2S含量低

由于煤化工硫回收装置中的酸性气一般是来自于合成气净化(如低温甲醇洗或NHD净化),H2S含量较低(体积分数20%~40%),其余主要是CO2。炼油企业硫回收装置85%~90%的原料来自胺再生,10%~15%来自酸性水汽提。H2S含量低、CO2含量高是煤化工硫回收装置的显著特点。

1.3酸性气来源多样

煤化工硫回收装置的酸性气以低甲酸性气为主,同时伴有H2S含量更低(体积分数<3%)、流量较大(占总气量的20%~30%)的再生酸性气、变换不凝气、酚回收酸性气等,除含有烃类、氨、有机硫外,还含有HCN等杂质。因此,原料酸性气来源多样是煤化工硫回收装置的特殊点。

1.4酸性气量及H2S含量稳定性差

煤气化装置在连续运行过程中,气化炉需定期进行切换,在气化炉开停或增减负荷时,酸性气流量及H2S含量波动增大。而炼油企业酸性气来自胺液再生和酸性水汽提,组成和来源相对稳定。因此,煤化工硫回收装置的酸性气量及H2S含量的稳定性相对较差。

2 硫回收装置运行中存在的问题及处理措施

2.1制硫炉炉温无法满足烧氨要求

神华包头煤化工有限责任公司硫回收装置酸性气组成见表1。

由表1可以计算出:在低硫工况时,混合后酸性气中φ(H2S)仅为19.35%,φ(NH3)达7.64%;高硫工况时,φ(H2S)仅为29.55%,φ(NH3)达5.98%。研究表明:氨分解为氮气和氢气所需的最低温度必须达到1 250 ℃,否则将首先生成氮氧化物,无法达到环保要求;另外,未反应的残余氨进入制硫炉下游的设备、管线后,可能在酸性气的影响下进一步形成亚硫酸铵、亚硫酸氢铵、硫代硫酸铵等一系列固体物质,给装置带来很大危害。由于目前对铵盐的形成和积累机理尚未完全明确,只能依靠工业装置的操作经验来规定制硫炉过程气中残余氨含量,即:过程气中φ(NH3)降至150×10-6以下时,不会造成铵盐堵塞问题。当φ(NH3)超过300×10-6时,有相当大的风险;而当φ(NH3)达到或超过1 000×10-6时,装置几乎全部会出现铵盐堵塞[2]。针对制硫炉炉温低的问题,采取了以下改进措施。

表1 硫回收装置酸性气组成

2.1.1燃料气助燃改为合成气助燃

当H2S含量低而导致制硫炉炉温无法维持在1 250 ℃以上时,原设计通入燃料气进行助燃,但实际应用效果不理想且存在如下弊端:①易因配风量不足而产生析碳,不仅影响硫黄品质,而且可能造成催化剂床层发生积碳或漏氧;②燃料气的主要成分为CH4或烃类,由于甲烷或烃类在制硫炉中的燃烧速率远小于H2S[3],所以不能直接生成CO2和H2O,反而利于有机硫的生成。为此,根据热值最终确定用氢气来代替燃料气。

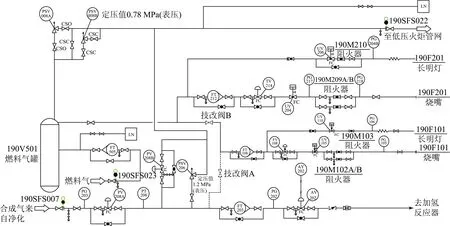

由于神华包头煤化工有限责任公司有甲醇合成装置,合成气气源充足,同时该装置加氢反应器所使用的外供氢气为甲醇合成的合成气,因此对装置燃料气与合成气管网进行了技改(图1,虚线为技改管线和阀门)。

2.1.2富氧线压力等级变更

装置原设计给出的氧气温度和压力分别为40 ℃和8.8 MPa(表压),经氧气减压设施减压至0.05 MPa(表压)后,流量只有500 m3/h(标态),所以氧气减压阀的使用上存在危险性,且氧气本身的危险性较高,故氧气管线一直未投用。为解决此问题,将8.8 MPa(表压)氧气管线更换为0.3 MPa(表压)氧气管线,其优点:①氧气的加入可减少空气用量,降低了空气中惰性气体的带入量,有效气体分压增大,反应转化率上升;②制硫炉内气体总量下降,停留时间延长,反应转化率上升;③系统压力下降,风机背压低,配风易操控,H2S与SO2的比值易稳定,转化率上升;④操作弹性增大,装置负荷可以相应提高。

2.1.3制硫炉冷流保护气体改为工业风

制硫炉内温度较高,故看火孔、测温点、火焰检测仪以及烧嘴未投用管线均需有少量常温气体不间断流动来进行保护。原设计选用氮气或工业风作为保护气(设计院一般推荐使用氮气,可不影响配风量),但由于风机出口压力一定,系统压力升高后,风量无法继续增大,会产生配风不足的问题。在不影响炉温的情况下,将冷流氮气全部改为工业风,可以部分弥补空气量的不足。

图1 技改后的燃料气和合成气管网示意

2.2系统压力升高

硫回收装置正常运行最基本的条件是系统畅通,但该装置投入使用至今,系统压力一直在缓慢上升,逐渐由最初的5~15 kPa(表压)上升至30~48 kPa(表压)。系统压力升高至一定值后,因设计风机出口压力只有70 kPa(不考虑进制硫炉前压力损失),将导致配风量不足,无法满足H2S与SO2的比值要求;酸性气进系统困难,装置处理量下降,导致上游装置后路不畅。导致系统压力升高的原因分析如下。

2.2.1气候

包头市春季干旱多大风且沙尘暴多发,冬季长达5个月且寒冷风雪少,空气中夹杂的沙尘或其他杂物会通过风机进入系统中,在催化剂床层液流管线低点处造成堵塞;装置伴热管线的疏水效果差或蒸汽温度偏低,蒸汽凝液就会冻结成冰,造成管线堵塞。

措施:①在各风机入口增设过滤设施并定期进行维护,防止沙尘或其他杂物进入系统;②每年10月至次年5月为装置的防冻防凝时间段,应制定详细的防冻防凝方案、检查表等,同时根据季节调节疏水器排水量。

2.2.2杂质

装置开车前,系统吹扫不彻底,管道中残留的焊渣及其他杂质会在管道低点处沉积,并造成阀门流通量减少及管板式换热器管束堵塞,进而导致系统压降增大。在烘炉或运行中操作不当,导致制硫炉耐火衬里和花墙发生破裂、损坏、变形、倒塌,产生的杂质进入系统;或开工初期的烘炉未走烘炉烟气线,制硫炉内的耐火材料进入系统,最终在催化剂床层发生积累,导致系统压降增大。

措施:①加强开工前的准备工作,对管线和设备力争做到逐条或逐台进行检查、吹扫和气密试验,设备管线必须在检查确认无杂物后才可封闭;②制硫炉的耐火衬里及花墙施工完成后,应通过烘炉烟气线进行吹扫;③原始开车时,必须按烘炉曲线进行烘炉,并且走烘炉烟气线,确保制硫炉内残留的耐火材料被烘炉烟气带出系统;④正常生产时,应平稳调节,及时与上游沟通,防止酸性气气量大幅波动及酸性气带水。

2.2.3炉温低烧氨不完全

未反应的残余氨进入后续系统,可能在酸性气的影响下进一步形成亚硫酸铵、亚硫酸氢铵、硫代硫酸铵等固体物质并积累于管线设备滞留区、催化剂床层或堵塞管板式换热器管束等[4]。可采取的措施如2.1所述。

2.2.4酸性气

若低温甲醇洗酸性气在进行热复位或排氨操作时产生波动,易出现酸性气带甲醇的问题,如不能及时处理,会发生析碳反应,产物积累于捕集丝网、催化剂床层或被带入硫封罐。

措施:①要求上游装置在进行上述操作时,应尽可能降低酸性气中甲醇含量;②如果出现酸性气携带大量甲醇、配风量变小、制硫炉炉温上升时,应及时联系上游装置进行调节,同时加大配风量,在此前提下还无法满足正常操作要求时,应联系上游装置及时切除酸性气;③在工况恢复后,对各冷凝冷却器出口液硫排污管线每隔1 h排污1次,防止析碳反应产生的黑硫黄被带入液硫池。

2.2.5腐蚀物

由于硫回收装置生产过程中酸性气贯穿整个管道系统,部分管线易因SO2或SO3低温腐蚀而引起管壁腐蚀,形成的FeSO3,FeSO4等腐蚀物混入液硫中形成灰黄色的凝结物并在管道中聚集,引起管道堵塞,进而造成系统压力升高[5]。

措施:必要的管线和设备的外壳温度一般要求控制在150~250 ℃,否则会导致严重的低温露点腐蚀,可增加保温、夹套伴热;避免低负荷运行,减少开、停车次数,维持长周期正常生产。

2.2.6催化剂床层

催化剂在装填时未进行过筛、装填后未进行吹扫、升温时升温速率过快致使催化剂出现粉化,导致大量催化剂粉末进入液硫系统,进而增大系统压降;系统进行吹硫操作时,发生催化剂飞温现象,造成部分催化剂烧结,进而增大系统压降。

措施:①在催化剂装填时先进行过筛,装填后对系统进行吹扫,升温时严格按催化剂生产企业提供的资料进行操作;②因酸性气夹带甲醇发生析碳反应而使催化剂床层产生积碳后,应适当提高反应器入口气体温度,以清除积碳;③催化剂的烧结、杂质的积累、未反应的积碳等无法在线去除的物质,可在装置检修时人工去除上表层催化剂,然后补入新催化剂,再铺平并进行吹扫。

2.2.7硫封罐和补集丝网

积累于冷凝冷却器、尾气分液罐补集丝网的腐蚀物、沙尘、焊渣、积碳等杂质随液硫进入液硫管线后,不仅会减小考克阀的流通量,而且会进入硫封罐并积累于硫封罐的底部,进而增大系统压降。

措施:①检修期间,先排放硫封罐内液硫,然后吊出硫封罐,拆开罐底进行清理;②去除冷凝冷却器、尾气分液罐捕集丝网,采用高压水枪冲洗或用工业风进行吹扫;③在各冷凝冷却器液硫出口焊接50 mm短节并增大溢流口高度,使杂质沉积于下方,确保上方洁净的液硫进入硫封罐;④建议在硫封罐出口处加装1个液硫观察口,可随时观察此处液硫的流量和颜色,利于判断系统是否发生堵塞、析碳反应等,便于及时发现并处理。

2.3制硫炉气风比控制异常

制硫炉内主要发生的高温克劳斯反应如下:

2H2S+3O2=2SO2+2H2O

2H2S+SO2=3/xSx+2H2O

H2S与SO2的配比值(物质的量之比,下同)只有维持在2∶1才能使硫的转化率最高,其中一种过量都会使硫的转化率降低。过量的H2S或SO2不参加反应,最终随尾气进入尾气处理系统,经加氢反应器加氢转化为H2S,增大了急冷吸收部分的负荷,严重时会影响烟道气中SO2含量,致使排放不合格。

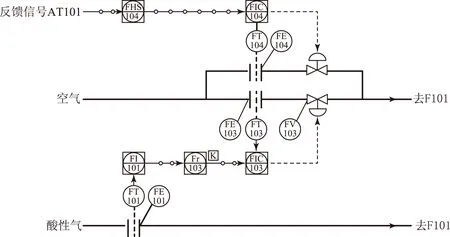

该装置进制硫炉空气量按照H2S与SO2的配比值为2∶1并根据炉内酸性气中的NH3和烃类组分被完全燃烧和1/3 H2S完全燃烧所需氧量来确定的,通过进炉酸性气量(FI101)与进炉空气量(FI103)的比值调节85%~90%的进炉空气量,再根据H2S/SO2在线分析仪的反馈信号AT101,按过程气中H2S与SO2的配比值为2控制15%~10%的进炉空气量(FI104)。制硫炉进炉空气量控制示意如图2所示。

但由于煤化工硫回收装置的自身特点,致使酸性气气量及组分稳定性差,使H2S与SO2的配比值无法稳定在2∶1,控制系统无法连续正常投用。目前,此配风控制基本长期处于手动状态,无法实现自动调节;同时,反馈调节信号来源于尾气分液罐,由于位置偏后,虽然相对单一比值控制的抗干扰性有所增强,但存在一定的滞后性。

图2 制硫炉进炉空气量控制示意

目前,手动调节在波动幅度小时可满足生产要求,但为提高自动化程度、加强抗干扰性、减轻操作人员工作量,建议借鉴其他企业的前馈控制方案[6],增设酸性气组分在线分析仪,更改配风方案,设置前馈控制(图3),以此来弥补反馈控制的滞后现象。

图3 制硫炉进炉空气量前馈控制方案

3 结语

全面掌握煤化工硫回收装置的特点,解决好酸性气“低硫高氨”以及制硫炉炉温低、系统压降大、配风量无法实现自动调节等影响硫回收装置运行的因素,才能较好地保证硫回收装置长周期高效平稳运行,最大限度提高硫化氢转化率,减少其对环境的污染。

[1]范西四.浅谈煤化工企业硫回收面临的问题和对策[C]//第一届三维工程硫回收技术研讨会交流资料.2010.

[2]王吉云,温崇荣.硫磺回收装置烧氨技术特点及存在的问题[J].石油与天然气化工,2008(3):218-222.

[3]陈赓良,肖学兰,杨仲熙,等.克劳斯硫磺回收工艺技术[M].北京:石油工业出版社,2007.

[4]硫磺回收技术协作组.硫磺回收技术协作组第七届年会论文集[C].2004.

[5]梁晓乐,张连棠,张海燕.硫磺回收装置腐蚀与防护[J].石油化工腐蚀与防护,2011(2):30-32.

[6]周广浩,王俊涛.硫回收装置酸性气配风控制方案探讨[J].石油化工环境保护,2005(2):36-39.

Analysis of General Situation of Operation of Sulfur Recovery Plant

WANG Bin, WEI Zhenjun

(Shenhua Baotou Coal Chemical Industry Co., Ltd.Inner Mongolia Baotou014010)

The characteristics of sulfur recovery plant of coal chemical industry is introduced. In connection with problems arisen in production running of the sulfur recovery plant, the causes are analyzed and relevant measures are taken to ensure the long period efficient and smooth operation of the sulfur recovery plant, to improve the conversion rate of hydrogen sulfide as high as possible, and to decrease the pollution to the environment.

coal chemical industrysulfur recoveryacid gas

本文作者的联系方式:zhezi2009.wang@163.com。

TQ125.1+1

B

1006-7779(2016)03-0023-05

2015-06-09)