象鼻岭水电站引水发电系统洞室群关键部位土建施工技术

2016-08-23徐建华许江川

徐建华,许江川

(1.国家电投云南国际其培建设分公司,云南 腾冲 679100;2.中国水电七局第三分局,四川 温江 611134)

象鼻岭水电站引水发电系统洞室群关键部位土建施工技术

徐建华1,许江川2

(1.国家电投云南国际其培建设分公司,云南 腾冲 679100;2.中国水电七局第三分局,四川 温江 611134)

象鼻岭水电站引水发电系统采用地下洞室群的布置方式,洞室较多,其土建施工方式具有显著的地区特点,总体施工比较复杂,尤其是关键部位的施工成为推进工程进展的制约因素。为此,在分析了工程特点、施工重难点的基础上,系统概括总结、提炼了多个关键部位开挖、支护、混凝土施工的主要施工方法和质量控制措施。实践证明:其方法、措施可行,经验可供类似工程施工参考。

地下厂房;洞室群;关键部位;土建施工

1 象鼻岭水电站工程概况

象鼻岭水电站位于贵州省威宁县与云南省会泽县交界处的牛栏江上,牛栏江为金沙江右岸一级支流,系牛栏江流域中下游河段规划梯级的第三级水电站。工程以发电为主要目标。电站装两台120 MW混流式水轮发电机组,总装机容量为240 MW,保证出力为47.42 MW,多年平均发电量为9.30亿kW·h,年利用小时为3 875h。

工程枢纽由碾压混凝土拱坝、右岸引水系统、地下厂房组成。其中厂区枢纽主要由主厂房、右端副厂房及中控楼、下游主变洞、母线洞、风机室、排风洞、尾水洞、出线洞、进厂交通洞兼进风洞等建筑物组成。主厂房尺寸(长×宽×高)83.5m×20m×54.4m;机组间距为22.00m。

2 工程关键部位

(1)厂房和主变室顶拱层及高边墙;

(2)岩锚梁;

(3)洞与洞、洞与井交叉部位;

(4)竖井;

(5)岩石隔墙(主要位于厂房基坑下部)。

3 工程特点

(1)象鼻岭水电站地下洞室群布置密集,洞室相互交错连接,但施工通道单一;

(2)洞室群高边墙及有关洞室间岩石隔墙的稳定问题突出;

(3)地下洞室群埋深大,大多位于地下水位以下,局部存在断层裂隙;

(4)主厂房和主变室长度较短,洞室内施工布置困难。

4 重点与难点

(1)地下洞室高边墙、地下洞室群交叉处以及有关相邻洞室之间岩墙稳定问题比较突出;

(2)主厂房岩锚梁部位岩石结构面交错,而开挖质量要求高,开挖成型精度与围岩稳定控制难度较大;

(3)母线洞开挖既要确保厂房高边墙安全及岩锚梁质量要求,还要减少占压厂房开挖直线工期;

(4)开挖渣料大多从进厂交通洞和厂房排风洞运出,车流量大,需确保洞内运输顺畅是重点。

5 基本对策

(1)加强开挖控制,遵循“短进尺、微循环、弱爆破、两次支护”的方案,严格控制单响药量,避免或减少因爆破振动对岩壁造成不良影响;

(2)采用安装“样架”方式进行造孔(尤其是岩锚梁),以控制精度;

(3)对于高边墙,在上层支护完成后,采用沿轮廓线进行预裂或预留保护层的开挖方式;

(4)加强围岩安全监测,建立安全预报、预警制度,以指导施工;

(5)创造条件尽早安排关键部的混凝土浇筑。

6 洞室群土建施工总体程序安排原则

(1)合理布置施工管、线等辅助设施,尽量避免中途调整对施工的影响;

(2)主厂房是施工关键线路,优先安排;厂坝电梯井(含出线竖井)、引水洞竖井等部位尽早安排施工,以形成自然通风条件,改善施工环境;

(3)主厂房、主变室间隔分层开挖。主厂房先行,完成施工第I层开挖完成后,主变室开始开挖;

(4)引水隧洞、母线洞、尾水隧洞开挖时,相邻洞室错开开挖,至少30m以上;

(5)对不良地质洞段,严格按照“超前预测、超前支护、短进尺、弱爆破、少扰动、早封闭、强支护、勤量测”的措施组织施工;

(6)主厂房混凝土浇筑时,周边相邻建筑物30.0m范围内开挖应结束。

7 关键部位开挖主要施工措施要点

7.1 厂房和主变室顶拱层及高边墙

(1)厂房和主变室顶拱层中导洞先行、扩挖跟进;周边光面爆破,孔位偏差<5cm;

(2)顶拱下部的高边墙开挖采用预裂或光面爆破技术,孔位偏差<5cm;

(3)通过爆破试验,选择并优化爆破参数,将其最大质点振动速度控制在规定范围以内;所有地下洞室爆破采用非电雷管起爆;

(4)及时做好喷锚支护;

(5)根据设计及现场情况设置监测断面,重点为顶拱及高边墙(含岩锚梁)监测。

7.2 岩锚梁

(1)岩锚梁位于厂房第Ⅱ层,开挖采用控制爆破技术、厂房中部掏槽先行、两侧预留保护层的方式;中部先行槽开挖宽度约20m,超前两侧保护层开挖30m以上,保护层厚度约4.5m;保护层与中部槽挖之间采取预裂爆破分开;

(2)岩锚梁保护层采用光面爆破、分3段进行,分别为下直墙面、中部斜面、上直墙面,其中后两段(即岩台梯形体)采用双面光爆法一次成型;

(3)岩锚梁开挖造孔采用“样架法”进行,红外线激光定位技术精确测放轮廓线,采用全站仪测定每一孔位应钻深度及方位;

(4)岩锚梁3排深孔受力锚杆采用“样架法”钻孔,根据开挖壁面情况,用全站仪准确测量定位,逐根计算钻孔深度;

(5)岩锚梁锚杆安装完、等强3d以上,才能进行下层(CⅢ)的开挖;

(6)为防止爆破振动损伤岩锚梁围岩及其喷锚结构,需严格控制厂房第Ⅱ、Ⅲ、Ⅳ、Ⅴ层以及母线洞、引水下平洞的爆破方式,尤其是最大单响药量不超过4.0kg;

(7)加强监测及数据反馈(尤其是岩锚梁),以指导后续开挖、支护施工。

7.3 洞与洞、洞与井交叉部位

(1)需提前做好锁口、完成超前支护;

(2)在交叉口两倍洞径的洞段范围内,开挖采用浅孔多循环、短进尺的方式;

(3)引水下平洞、进厂交通洞及尾水管等与主厂房高边墙交叉部位,在厂房高边墙开挖至该交叉部位的上一层前,优先完成洞内开挖及锁口支护;

(4)对母线洞和厂变交通廊道等不得已在开挖后的高边墙上开挖洞口,先进行锁口,开挖采取从相应洞室内采用小导洞浅孔多循环爆破、浅孔密孔多段扩挖跟进的方式。

7.4 竖井

(1)完成井口上部周边支护及锁口,设置3~5m宽的井台,做好围栏和排水沟,防止井台上杂物及水流进入井内;

(2)采用导井法开挖竖井。导井使用国产反井钻机造孔,成孔直径Φ1.4m;

(3)竖井扩挖:由上而下,采用光面爆破法、逐层下挖,按2.5~3.5m分层;

(4)严格控制爆破石渣粒径,并在井底开挖一锥形断面,以防止导井阻塞、利于溜渣;

(5)竖井扩挖时,II、III类围岩段采取二扩一支护;不良地质洞段采取一扩一支护;

(6)竖井和平洞连接处,采用先支护加固连接段再开挖的方法。

7.5 岩隔墙

(1)首先在周边进行预裂爆破,形成预裂缝,以控制中部梯段爆破对岩隔墙的振动破坏;

(2)严格控制单响药量,一般不超过7.0kg;

(3)每层开挖完成后,首先喷护混凝土(厚5cm)以保护围岩,然后进行锚杆、二次喷混凝土支护,完成后才能进行下一层爆破。

8 重点洞挖施工工艺

重点洞挖施工基本工艺:测量放样 钻孔 装药爆破 安全处理 出渣 撬挖与清底 通风散烟。各工艺基本要求如下:

(1)测量放样。每个循环钻孔前,均由专业测量人员按设计要求施放:隧洞中心线和顶拱中心线、两侧腰线或腰线平行线、底板高程、掌子面桩号(每隔5~10m在隧洞内侧施放一条桩号线)、掌子面基本炮孔孔位、其它设计轮廓线。断面测量滞后开挖面10~15m,按5m间距进行,每半月进行一次洞轴线及坡度的全面检查、复测;

(2)钻孔。周边及水平一般采用气腿钻造孔;厂房和主变室梯段主要采用全液压钻机造孔,边墙预裂采用QZJ-100B支架式改进型潜孔钻造孔;引水隧洞竖井、厂坝电梯井导井采用反井钻机,成孔直径Φ1.4m,扩挖采用手风钻造孔,孔径Φ42~45mm;

(3)装药爆破。采用人工装药。爆破孔采取柱状连续装药,周边孔采取空气间隔装药,将小药卷绑扎于竹片上,导爆索串接。采用非电起爆网络,火雷管引爆;

(4)安全处理。钻孔前后安全专人在台车服务平台上手持刚钎等工具敲帮问顶,排除松动岩块;钻孔过程中,认真观察,清撬可能塌落的松动岩块;爆破后,进行安全检查,以确认无哑炮或漏爆;

(5)出渣。厂房和主变顶拱层、引水洞、尾水管洞、尾水洞、进厂交通洞等大型断面洞室水平开挖出渣主要采用3m3侧卸装载机配15t自卸汽车运输;梯段开挖出渣主要采用1.6m3反铲配15t自卸汽车运输。出线平洞等中型断面洞室开挖出渣采用1.5m3侧卸装载机配8~10t自卸汽车运输。厂变交通廊道、上层排水洞等小型断面洞室采用装载机端渣运至大断面处,定时运输。厂坝电梯井及引水隧洞竖井开挖渣料由溜渣井溜至下部,由3m3侧卸装载机配15t自卸汽车出渣;

(6)撬挖与清底。每个循环出渣完毕后,采用0.8~1.0m3反铲对掌子面进行再次撬挖,对底部浮渣进行清理;

(7)通风散烟贯穿于每个循环;爆破后需及时对爆破渣堆洒水除尘。

9 关键支护措施

9.1 主要支护类型

(1)锚杆;

(2)喷射混凝土(包括喷射素混凝土、钢筋网喷射混凝土);

(3)锚杆和各种喷射混凝土的组合;

(4)型钢支撑。

9.2 支护施工程序

(1)支护紧跟开挖,即前一段洞室或上层支护未结束不得进行后一段洞室或下层开挖爆破作业;

(2)洞室浅层支护随每层或每段洞室开挖而跟进,即洞室开挖每个工作面成形且满足设计要求后应立即进行浅层支护,深层支护滞后洞室开挖断面一定安全距离进行;

(4)在特别松散、软弱破碎的岩体中开挖洞室时,采取“一掘一支护”的方式进行支护施工,即:开挖一循环后立即初喷混凝土封闭,然后进行锚杆或型钢安装、挂网,再复喷混凝土至设计厚度。

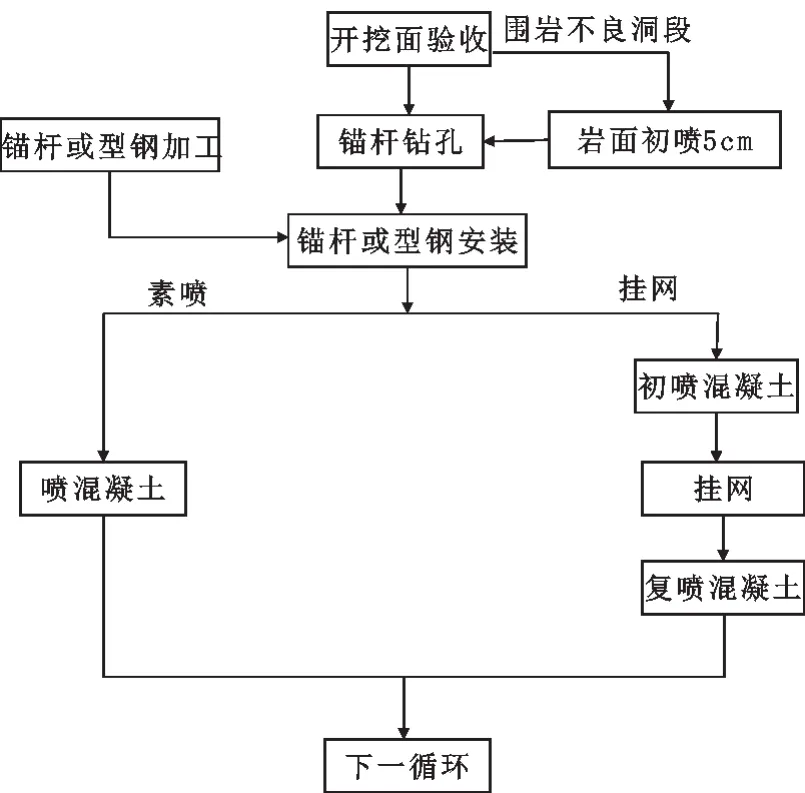

9.3 基本支护工艺流程

地下洞室群基本支护工艺流程见图1。

图1 支护施工工艺流程图

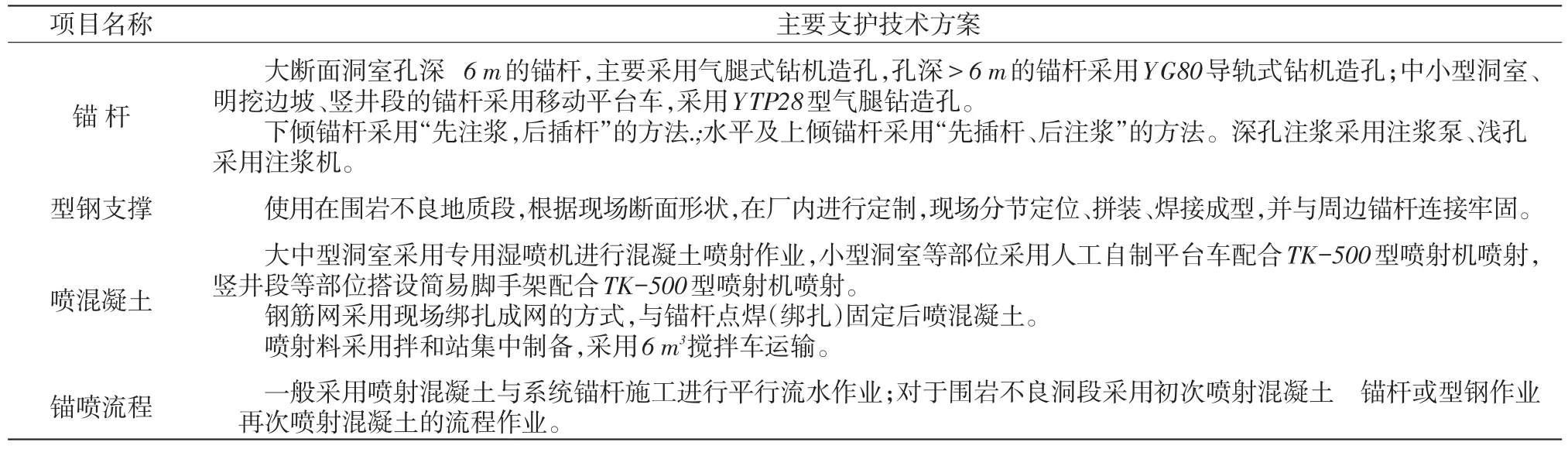

9.4 支护技术方案

地下洞室群主要支护技术方案见表1。

10 洞室群关键部位混凝土施工

混凝土按纵向分段、竖向分层的原则分仓分块安排浇筑,并且优先安排关键部位的混凝土,以利于结构的稳定、创造更多施工空间。分段长度一般以长度6~9m为主(其中岩锚梁以12m为基本分段长度),分层一般以高度3~5m为主,其它洞段变化复杂部位根据现场情况调整。

混凝土浇筑采用固定式90型搅拌楼集中拌制,6~9m3混凝土罐车运输,HBT-60混凝土泵输送到各仓号,个别边角部位采用溜管、溜槽辅助入仓;浇筑振捣采用硬轴振捣器与软轴振捣器为主、附着式振捣器为辅的方式进行。重点总结厂房和岩锚梁混凝土浇筑方法。

表1 地下洞室群主要支护技术方案表

10.1 主厂房混凝土施工方法

经过对厂房结构、拌和能力、运输能力、洞内道路的长短及路面情况等多方面进行多方案分析、确定:厂房底层采用整体浇筑、多角度入仓,取消分缝设置,即采用“多点入仓整体浇筑法”;厂房其它部分则按常规方式分仓、分层,混凝土单向或双向入仓,有效保证施工质量与施工进度。

10.2 岩锚梁混凝土施工方法

岩锚梁长度为73.0m,按5×12.0+13.0m分段,上下游各一线,分为2×6块共12仓,跳仓、间隔浇筑。高度方向不分层,一次浇筑成型。

岩锚梁混凝土的外露面底模和侧模采用定制钢框胶合板,底模与岩面之间的不规则处用木模贴宝丽板补缺,底部焊角钢加固。端头和键槽用木模板现场拼装。

混凝土运输以9m3搅拌车为主,HBT-60混凝土泵输送混凝土入仓,同时备用一台混凝土泵;软轴插入式振捣器振捣。

10.2.1 岩锚梁混凝土施工主要措施

(1)采用完全悬空支架法进行岩锚梁施工;

(2)岩锚梁混凝土施工是在厂房完成开挖支护工序之后才进行的,但厂房开挖、支护的过程中,将岩锚梁的立模支架锚杆(含连接钢板)、拉模锚杆、施工平台支架锚杆施工完成;

(3)采用“一工序一验收”和“三检制”相结合的方式严格检查每一道工序如:施工排架、模板、键槽、钢筋、锚杆、预埋件、岩面、预埋排水管及固定桥机轨道螺栓的插筋等;

(4)混凝土采用集中拌制,9m3罐车运输,现场使用HBT-60砼泵机直接输送入仓,采用软轴插入式振捣器振捣。模板外面采用有经验的技术工人使用小锤适当敲击,提高表面质量;同时观察埋件及模板的变形情况,发现异常情况及时调整;

(5)养护采用细流喷水、雾化法,创造湿润小环境精心养护至28d。

10.2.2 岩锚梁的施工控制要点

(1)在施工平台上,采用人工使用钢钎、风镐、高压水清除岩锚梁范围内的岩壁上的松动、破碎、尖角、片状和超高、凸出的岩石,做到岩面干净、坚固、形状与尺寸满足要求;

(2)模板支撑有足够的刚度和稳定性,确保混凝土浇筑后模板不产生不必要的变形,固定模板的拉筋严禁焊在岩锚梁的锚杆上;

(3)钢筋严格按图纸放样加工、运输、安装,保护层使用预制块,以达到标准统一、牢固;

(4)水泥、外加剂、砂石骨料满足质量要求,对成品混凝土严格抽查,杜绝有质量问题的混凝土运到施工现场,混凝土到达现场,由试验人员再次进行抽检,合格后,才能被使用;

(5)混凝土输送泵管独立布设,稳定、牢固。切忌泵管固定在模板及钢筋上,以防止钢筋移位、模板变形;

(6)入仓混凝土薄层铺料,逐层振捣,模板表面辅以人工敲击,确保混凝土密实,并达到良好的外观质量;

(7)混凝土浇筑时,确保设备完好,加强施工组织,每仓混凝土一次连续浇筑完成,不发生停仓或中途间歇过长的情况;

(8)岩锚梁混凝土与岩壁紧密接触,属强约束区混凝土。严格控制混凝土的入仓温度。外界气温较高时采取温控措施。混凝土凝固后及时养护,24h后采取不间断喷水、雾化、保湿养护至28d;

(9)混凝土强度达到规范及设计要求的强度后方可拆除岩锚梁底支撑。

11 质量控制和安全保证措施

11.1 质量控制措施

(1)采用全面质量控制方法严格管理全部施工过程、每一个施工环节;

(2)坚持“三检制”,确保施工措施、现场操作与设计相一致,不出现“走样”的情况;

(3)对关键部位(如岩锚梁等)做到“一工序一验收”,对关键工序设置质量控制点,跟踪检查,及时发现并纠正施工偏差,消除质量隐患,现场工序一次性验收合格率始终保持在95%以上;

(4)遵从设计,制定严格的爆破设计,严格控制钻孔、装药、起爆等各个环节,特别是在洞身交叉口段和不良地质洞段的开挖过程中,收到良好效果,确保了围岩稳定、安全;

(5)加强原材料(如水泥及粉煤灰、砂石骨料、外加剂、生产用水、钢筋、止水片等)质量控制,确保合格后使用;

(6)及时对混凝土拌和所用的各种称量装置进行检查、率定,保证衡量精度;

(7)严格控制混凝土浇筑过程(如运输、入仓铺料、振捣、收面、保温、表面保护等),确保混凝土品质符合设计要求。

11.2 安全保证措施

(1)在安全管理小组的指导下,制定安全操作规程及各种具体安全措施,进行安全技术交底,提高全体施工人员的安全意识;

(2)对参加相应项目施工的所有人员进行安全岗前培训,并持证上岗;

(3)现场设置醒目的安全标识、警示和信号等,起到提醒与规范施工行为的作用。

(4)作业部位配备安全防护设施,设置安全通道和安全围栏,高空部位还挂设安全网,随仓位上升搭设垂直交通爬梯;施工脚手架和操作平台搭设牢固。特别是岩锚梁为悬空施工,空间狭小,安全围护设施更应牢固、齐全;

(5)洞室爆破由取得“安全技术合格证”的爆破工担任,采用非电起爆系统,严格防护距离和爆破警界,确保爆破安全;放炮20min后,经过现场检查、确认安全后才允许施工人员进入工作面;

(6)严禁违章操作、野蛮施工,杜绝人为因素造成的安全隐患与安全事故。

12 结语

由于水电站是根据不同的地理位置进行单独设计的,每一个工程均有通用性与特殊性,常常特殊性就成为一个工程控制的重点与难点,通过解决难点,根据现场情况进行总结,提出新的控制方法如一工序一验收、主厂房下层多点入仓整体浇筑法等,保证了象鼻岭引水发电系统施工安全,加快了施工进度;同时还锻炼了技术人员的概括、总结能力,使施工单位的技术水平得到提高,从而推动施工技术不断进步。

(责任编辑:周 群)

Civil construction technique adopted at key positions of power diversion tunnels and chambers of Xiangbiling Hydropower Project

XU Jian-hua1,XU Jiang-chuan2

(1.Qipei Branch of SPIC Yunnan International Power Investment Co.,Ltd.,Tengchong 679100,China;2.No.3 Branch of SINOHYDRO Bureau 7 Co.,Ltd.,Wenjiang 611134,China)

The power diversion system of Xiangbiling Hydropower Project is designed with multiple underground tunnels and chambers,which leads to civil construction is relatively complicate with distinct regional feature,and construction of key positions is constraints on the progress of project.Analysis was made on the features of project and difficulties of construction,based on which the authors summarize the major construction methods and quality control measures for the excavation,support and concreting at key positions.

Underground powerhouse;chambers and tunnels;key position;civil construction

TV554

B

1003-1510(2016)05-0067-05

2016-07-25

徐建华(1967-),男,四川成都人,国家电投云南国际电力投资有限公司其培建设分公司教授级高级工程师,学士,从事电源建设管理工作。