梅山铁矿某选厂微细粒尾矿膏体浓缩试验

2016-08-23华娟娟

华娟娟

(上海梅山钢铁股份有限公司矿业分公司)

梅山铁矿某选厂微细粒尾矿膏体浓缩试验

华娟娟

(上海梅山钢铁股份有限公司矿业分公司)

为解决梅山铁矿现有尾矿库微细粒尾矿堆存系统输送距离长、投资高、占地面积大、运行成本高的问题,采用柱式无耙膏体浓密机进行工业试验,以实现微细粒尾矿膏体浓缩。试验结果表明,在浓密机压缩层厚度20 m、给料量 12 m3/h、絮凝剂用量130 g/t时,底流浓度可达到54.07%,浓缩效率高,满足生产要求,同时溢流水流量10.40 m3/h,悬浮物含量<100 mg/L,可作为生产回水使用。采用柱式无耙膏体浓密机不但实现了该尾矿的膏体浓缩和固化干堆,而且提高了尾矿库的安全性,投资成本低,可进行工业应用。

微细粒尾矿 膏体 浓缩 固化干堆

梅山铁矿年产降磷湿尾矿120万t,进入6#尾矿大井浓缩后,50%的底流进入尾矿再选厂房处理,经高频细筛隔渣,获得铁尾砂和再选尾矿。再选尾矿经FX-150 mm×16 mm、FX-250 mm×6 mm旋流器分级后,沉砂过滤脱水,然后进入铁尾砂矿仓[1]。

由于现有的尾矿再选系统没有回收利用以微细粒为主的旋流器溢流,其与剩余的尾矿一起经φ25 m高效深锥大井浓缩后通过隔膜泵输送至尾矿库。由于微细粒尾矿浓缩效率低、堆存系统输送距离长、投资高、占地面积大,且会使尾矿库产生安全隐患。因此对该微细粒尾矿进行高效浓缩、实现其固化干堆是选矿生产面临的首要问题。

1 试样性质

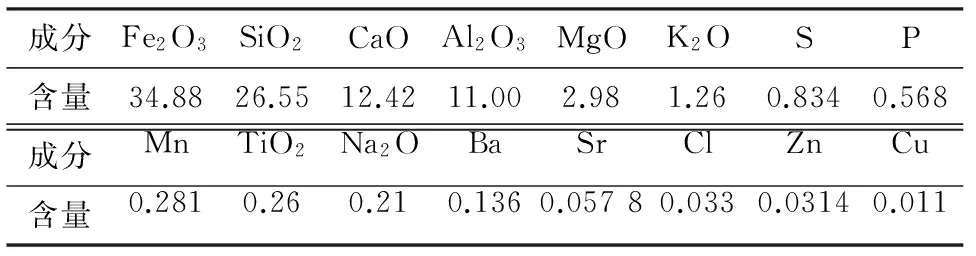

尾矿试样取自梅山铁矿FX-150 mm×16 mm旋流器溢流,利用X射线荧光光谱(XRF)对其进行主要化学成分分析,结果见表1;采用XRD进行矿物组成分析,结果见图1;粒度分析结果见表2。

表1 主要化学成分分析结果 %

由表1、图1和表2可知,试样主要化学成分为Fe2O3、SiO2、Al2O3、CaO、MgO,S、P等少量,主要矿物为菱铁矿、石英、方解石,赤铁矿、绿泥石、白云石、黏土矿物等少量,-38 μm超细粒级占99.84%,d90约20 μm,d50约6 μm,-2 μm粒级占28.58%。

图1 XRD分析结果

粒级/μm产率/%筛上累积产率/%+380.160.1620~3810.6210.7810~2027.6938.475~1014.7553.222~518.2071.42-228.58100.00合计100.00

2 试验结果与讨论

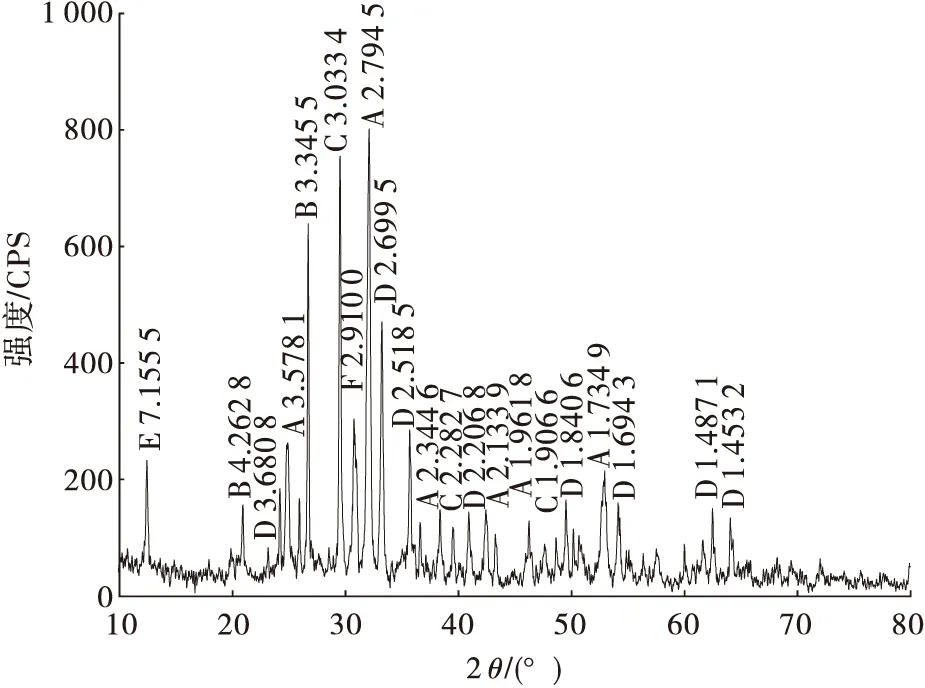

微细粒尾矿由超大高径比、自稀释絮凝给料、大锥角排料的柱式无耙膏体浓密机浓缩成膏体尾矿后,采用胶固粉进行固结,固结膏体采用柱塞泵泵送至堆存场地再固结[2]。细粒级尾矿固化干堆工业试验流程见图2。

图2 固化干堆工业试验流程

为确定膏体浓密机浓缩适宜的工艺操作参数,在保证溢流澄清的前提下,对膏体浓密机压缩层高度、给料量和絮凝剂用量等进行膏体浓缩条件试验,以确定无耙膏体浓密机制备膏体尾矿适宜的工艺参数。

2.1 压缩层厚度试验

压缩层是柱式无耙膏体浓密机能够获得膏体尾矿的重要保障。控制给料量10 m3/h、絮凝剂用量150 g/t进行压缩层厚度试验,考察其对底流浓度的影响,结果见表3。

表3 压缩层高度对底流浓度的影响

从表3可以看出,随着压缩层厚度的增加,底流浓度逐渐增加。当底流浓度由20.58%提高至54.20%时,压缩层厚度由4.71 m增加至17.76 m。在不同压缩层厚度区间,底流浓度变化规律不同。在压缩层厚度7~14 m范围内,压缩层厚度增加,底流浓度变化很小,维持在35%左右;当压缩层厚度超过14 m以后,底流浓度随压缩层厚度的增加而显著增大。说明在一定范围内,压缩层厚度与底流浓度的变化关系不是线性的,达到14 m的临界压缩层厚度以后,底流浓度才明显提高。为保证底流浓度不低于54%,确定压缩层厚度不小于18 m。

2.2 给料量试验

给料量试验固定压缩层厚度20 m,控制给料和排料的干矿量平衡,试验结果见表4。

从表4可以看出,该系统最大给料量可达到16 m3/h左右,随着给料量不断增大,底流浓度在52.00%~57.50%变化。由于底流排放管道未安装流量监测和自动控制装置,给矿量较大时,容易因排矿量不平衡造成溢流跑浑现象。给矿量为12m3/h时,浓密机具有较大的缓冲能力,可适应底流排矿量的波动,因此确定适宜的给料量为12 m3/h。

表4 给料量工业浓缩试验结果

2.3 絮凝剂用量试验

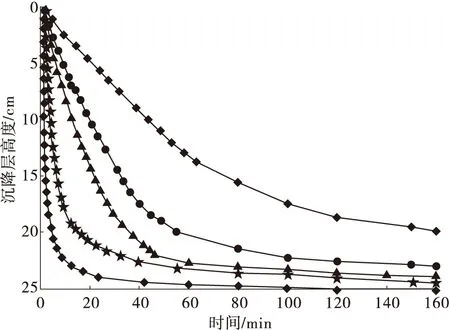

采用矿业专用阴离子絮凝剂CE3113(爱森(中国)絮凝剂有限公司)对旋流器溢流进行自然沉降试验和絮凝沉降试验,考察絮凝沉降性能[3]。控制给料量12 m3/h、压缩层厚度20 m,不同絮凝剂用量时的沉降曲线见图3,沉降速度和底流浓度见表5。

图3 不同絮凝剂用量的絮凝沉降曲线

絮凝剂用量/(g/t)沉降速度/(cm/min)底流浓度/%00.22-500.4434.531000.6244.941501.1149.182002.2750.78

从图3、表5可以看出,微细粒尾矿自然沉降速度0.22 cm/min,絮凝剂用量由50 g/t增大到200 g/t,絮凝沉降速度由0.44 cm/min提高至2.27 cm/min,底流浓度由34.53%提高至50.78%。絮凝剂用量在150~200 g/t时,底流浓度变化不明显,说明在较低的絮凝剂用量条件下,底流浓度随絮凝剂用量的增加而显著提高;絮凝剂用量过大时,底流浓度提高不明显。

絮凝剂用量为100~150 g/t时,絮凝试验结果见表6。

从表6可以看出,随着絮凝剂用量的增加,浓密机底流浓度逐渐提高。絮凝剂用量超过134 g/t,底流浓度提高不明显。综合考虑,选择适宜的絮凝剂用量为130 g/t。

表6 絮凝剂用量试验结果

2.4 应用实践

在压缩层厚度20 m、给料量12 m3/h、絮凝剂用量130 g/t的最佳条件下进行工业浓缩试验[4-5],浓密机稳定运行指标见表7。

表7 浓缩机连续稳定运行指标

从表7可以看出,浓缩机稳定运行时,底流平均浓度54.07%。分析表明,溢流水悬浮物含量<100 mg/L,流量10.40 m3/h,可作为生产回水使用。此时膏体尾矿呈黏稠状,在输送和长期堆存过程中不析水、不偏析、易于固结,属于典型的膏体尾矿,见图4、图5。

3 结 论

梅山铁矿某选厂旋流器溢流属超细粒尾矿,以菱铁矿、石英、方解石等为主,-38 μm粒级占99.84%。柱式无耙膏体浓密机在压缩层厚度20 m、给料量12 m3/h、絮凝剂用量130 g/t条件下,底流浓度达到54.07%,满足膏体尾矿的要求,同时溢流悬浮物含量<100 mg/L,可作为生产循环水使用。该细粒尾矿浓缩效率高,可实现固化干堆,投资少,有利于尾矿库的安全运行。

图4 膏体尾矿塌落度试验状态

图5 浓密机底流排放状态

[1] 勾金铃,刘 军.梅山铁矿降磷尾矿再选及脱水技术研究[J].现代矿业,2014(2): 167-169.

[2] 魏德州.固体物料分选学[M].北京:冶金工业出版社,2000.

[3] 刘安平,倪 文,张祖刚.梅山尾矿絮凝深锥浓缩试验研究[J]. 金属矿山, 2005(10): 30-33.

[4] 王卫国.圆柱水力旋流器内液固两相流的数值模拟[D].济南:山东大学,2006.

[5] 张鹏飞,许德明,黄 枢,等.加冲洗水圆柱型水力旋流器的数学模型[J].金属矿山,2008(6):24-28.

2016-10-17)

华娟娟(1991—),女,助理工程师,210012 江苏省南京市雨花台区西善桥。