汽车焊接夹具的结构设计研究

2016-08-22万文

万文

(江铃奥威汽车零部件有限公司 江西南昌 330000)

汽车焊接夹具的结构设计研究

万文

(江铃奥威汽车零部件有限公司 江西南昌 330000)

汽车作为一种便捷的交通工具在人们日常出行中得到了普遍的应用,给人们生活工作带来了巨大的便利。随着人们生活质量的逐渐提高,汽车使用数量逐渐增多,汽车焊接工艺不断改进更新。焊接夹具作为汽车生产重要构件,是汽车整体设计中的重要环节。本文重点探讨了汽车焊接夹具的工艺特点,汽车焊接夹具的结构设计,旨在提高汽车焊接夹具设计水平。

汽车;焊接夹具;工艺特点;结构设计

前言

最近几年,汽车行业发展迅速,汽车焊接夹具结构设计与制造工艺取得了较大的进步,但与国际先进汽车焊接设计工艺相比,我国汽车焊接夹具设计与生产仍处于较低水平,实际焊接设计过程中还存在较多问题,严重制约了我国汽车行业的进一步发展。为了缩短与国际水平间的差距,实现与国际的接轨,加大对汽车焊接夹具结构设计研究非常必要。

1 汽车焊接夹具工艺特点

1.1 焊接材料与焊接结构

材料本身性能好坏不仅对汽车焊接质量有着直接巨大的影响,而且对焊接工艺也会产生一定影响。不同材料对汽车焊接工艺有着不同的要求,而同一焊接工艺对不同材料也可以产生不同的焊接效果。所以,对汽车焊接材料进行合理选择非常关键。在进行汽车焊接夹具设计过程中,设计人员和焊接人员需要在充分考虑汽车焊接夹具设计要求、焊接工艺以及汽车焊接质量基础上,选择适合的、经久耐用的、性价比高的材料,以保证汽车焊接夹具质量[1]。目前,我国汽车焊接夹具生产所选用的材料主要以镀锌钢板和低碳钢为主,相对其他材料而言这两种材料具有较好的焊接性能,可以较好的满足汽车焊接夹具生产要求。但由于材料本身较薄,在焊接时极易发生破坏、变形,导致焊接质量不能得到较好保证。

汽车焊接夹具的结构设计,需要在全面考虑各影响因素基础上,结合实际设计出多套设计方案,通过比较分析从中选出最优化方案,保证设计出的汽车焊接夹具适用广泛、质量可靠。

1.2 焊接方法与过程

从国内范围来看,目前我国汽车制造业所用焊接方法主要是电阻焊法和二氧化碳气体保护焊。电阻焊法对汽车焊接夹具要求较高,采用这种焊接方法所得到的焊接夹具的结构与质量较之一般焊接方法都要高。而以二氧化碳为主的气体保护焊接方法虽然用途广泛,但由于标准较低、要求不高,因而一般情况下其焊接质量也不是很高[2]。汽车生产线是指利用汽车焊接夹具将各种部件组装起来构成组件,再将组件连接起来构成一个有机整体,如图1,是基于案例的汽车焊接夹具设计流程。在这一系列过程中,每一个组件既相互独立,又相互对应,焊接质量决定了部件质量,部件质量决定了组件质量,而组件焊接质量好坏直接决定了汽车生产质量,所以汽车焊接方法与过程非常关键。

图1 汽车焊接夹具设计流程图

2 汽车焊接夹具的结构设计

2.1 焊接夹具总体设计方案

制定一套总体设计方案是汽车焊接夹具实施焊接的首要工作。根据历史经验总结,为设计出一套可行可操作的、科学合理的汽车焊接夹具总体设计方案,汽车制造商:①需要对生产目标进行明确,要深刻意识到汽车焊接夹具对整个汽车生产线的重要性,从自身生产条件与生产能力实际出发,充分考虑汽车焊接夹具生产过程中的各种影响因素,对主要影响因素进行重点控制,为汽车焊接夹具设计提供有利条件[3]。②结合生产实际对汽车焊接夹具与汽车生产环境进行仔细检查,依据现场流水线布设方式与生产流程,借鉴国外先进汽车生产技术与汽车焊接夹具焊接工艺,制定一套汽车焊接夹具总体设计方案,对汽车焊接方法、焊接材料进行精心选择,对焊接过程与焊接结构进行合理设计,使之符合本制造商汽车生产要求,为汽车焊接夹具的规范、标准生产提供科学指导与依据。

2.2 汽车焊接夹具结构设计步骤

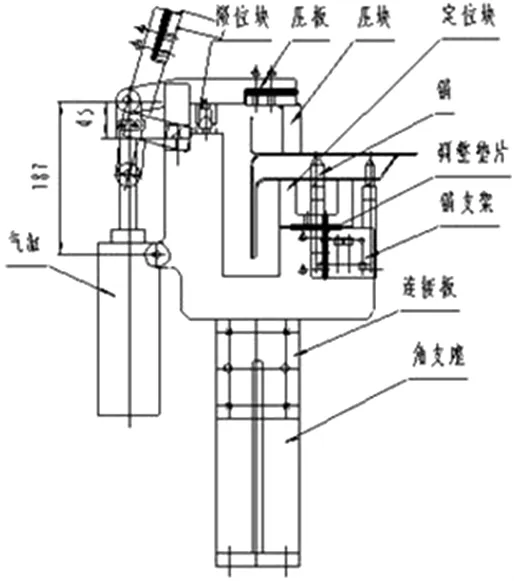

在确定汽车焊接夹具总体设计方案基础上,即可开展汽车焊接夹具的结构设计与生产,在生产前首先对汽车焊接夹具进行定位,对夹紧方式进行明确。汽车制造商要组织焊接人员对产品生产特性、焊接设备规格与型号、焊接工具使用说明、焊件的生产特性等相关内容进行深入学习,了解产品、焊件特性与焊接设备工具的规格类型。在对这些内容有所全面了解基础上,确定焊接夹具的具体位置(如图2)与夹紧方式,以及焊接过程中的关键定位点[4]。对确定的焊接夹具位置与夹紧方式进行试验,检测夹具位置是否合理,是否符合生产实际要求,夹紧方式是否恰当。

图2 汽车焊接夹具定位

辅助装置定位。当焊接夹具位置与夹紧方式确定以后,开始对辅助装置进行定位。依据事先确定好的汽车焊接夹具主体结构,结合产品生产特性与生产线,对汽车生产线的复杂性与生产流程进行充分考虑,分析汽车焊接夹具等产品的使用性能,分析并估算汽车生产过程中所产生的人力、物力损耗,计算汽车焊接夹具生产所需资金,根据分析与估算结果确定辅助装置位置。

选择设计方法。传统的汽车焊接夹具结构设计与生产方式在实际应用中涉及范围广,加之汽车焊接夹具结构本身复杂,导致我国现行汽车焊接夹具生产方式的复杂性仍较大,在一定程度上降低汽车生产效率。为了弥补传统设计方法不足,提高汽车焊接夹具结构设计质量与汽车生产效率,需要选择一个适合的、高效的设计方法。我国相关部门经过长期的实践探索与改革,研究出了两种较为有效的设计方法,即模块化设计方法与坐标法。采用模块化设计法与坐标法对汽车焊接夹具进行生产可以在一定程度上简化生产流程,优化焊接夹具结构设计,提高汽车焊接夹具生产效率,在国内汽车制造业得到了广泛的应用。

选择标准化原件。大量生产实践证明,使用标准化原件对汽车焊接夹具的结构设计与生产具有十分重要的作用和影响,可以有效提高汽车焊接夹具结构设计的合理性与标准性,提高焊接夹具生产的标准化[5]。因而在进行生产前,必须要对原件进行精心选择,选择符合本汽车焊接夹具结构设计与生产要求的、标准化的原件,选择性能良好的、出厂配套资料(包括产品合格证书、检验证书、规格说明等)齐全的原件。将选择好的标准化原件应用到汽车焊接夹具生产之中,用以提高汽车焊接夹具的使用寿命与焊接精确性,提高焊接夹具生产效率。

2.3 汽车焊接夹具的调试设计

正常情况下,汽车焊接夹具结构设计完成后,并不能直接投入生产,还必须对焊接夹具进行调试和再设计。通过调试可以及时发现汽车焊接夹具结构设计存在的不合理之处,从而将其及时消除,保证汽车焊接夹具结构设计合理性与实用性。汽车生产商的设计人员与焊接人员必须要高度重视起汽车焊接夹具的调试与再设计,采用科学有效的方法对汽车焊接夹具进行调试,依据调试结果对汽车焊接夹具进行再设计,修改原有结构设计的不正确、不恰当地方,尤其是大型焊接夹具。大型焊接夹具结构尤为复杂,在设计和生产中很容易出现问题,需要调试人员予以重点调试,尽可能保证大型焊接夹具结构设计的合理性。

3 总结

综上所述,与国外发达国家相比,我国汽车制造业整体发展水平仍处于落后状态,尽管近两年汽车焊接夹具结构设计取得了较大的进步与科研成果,汽车焊接夹具质量有了一定提高,但还需要继续不断的努力。总之,提高汽车焊接夹具结构设计科学性,提升汽车焊接夹具生产质量,加大技术创新与科研力度,对提高我国汽车生产水平,推动我国汽车制造业快速发展具有重要影响。

[1]邵晨.基于事例的汽车焊接夹具设计及标准化[D].北京化工大学,2009.

[2]姜阳.汽车前门焊装夹具设计与焊接热变形分析[D].东华大学,2015.

[3]禹化宝.基于案例汽车焊装夹具智能设计系统的研究与开发[D].烟台大学,2014.

[4]胡茶根,殷国富,曾定洲,李堂明.汽车车身焊接夹具方案设计知识可拓重用模型[J].四川大学学报(工程科学版),2014,05:195~200.

[5]杨牧野,巴伟.汽车焊接夹具的特点和焊接夹具一般设计标准[J].中国科技投资,2013,14:110+109.

TG43

A

1004-7344(2016)24-0237-02

2016-8-8