车用铝合金零部件气密性检测方法及泄漏率计算

2016-08-17吕金旗杜一武中信戴卡股份有限公司

吕金旗 杜一武 / 中信戴卡股份有限公司

车用铝合金零部件气密性检测方法及泄漏率计算

吕金旗 杜一武 / 中信戴卡股份有限公司

介绍了机动车常用铝合金零部件的种类以及气密性检测方法。着重介绍了分别适用于铝合金轮毂和气门室盖的气密性检测方法,包括水气密检测法、氦质谱检测法和加压检测法。通过泄漏率的计算简要说明了上述三种方法的检测原理。

车辆;铝合金;零部件;气密性;检测

0 引言

在现代机动车工业中,随着车辆轻量化设计的推广,铝合金零部件因其质量轻、强度高、机械性能好而被各大机动车主机厂广泛采用。

车用铝合金零部件主要有铝合金轮毂、铝合金气门室盖、铝合金壳体及铝合金转向节等部件。

铝合金零部件制造多采用铸造方法,因生产工艺的制约,薄壁铝合金零部件会存在铸造件常见的缺陷,如气孔、砂眼、缩松、缩孔、裂纹等[1],因此,一部分铝合金零部件需要进行气密性检测,如轮毂、发动机壳体、气门室盖等。本文主要介绍铝合金轮毂及铝合金气门室盖的检测方法及检测原理。

1 常用气密性检测及选取方法

零部件气密性检测的方法很多,根据检测原理、检测条件和适应范围,通常按气密性检测时零部件内部所处的状态将气密性检测方法分为加压检测和真空检测两大类[2]。工业上,通常用泄漏率的大小表征零部件的气密性优劣。

1.1加压气密性检测方法

将被检零部件内部充入比外部压力更高的示踪气体,在被检零部件外面用合适的方法判断有无示踪气体泄漏,以及泄漏部位和泄漏量的多少,从而判断被检零部件气密性是否良好。车用零部件里的铝合金轮毂及气门室盖可以采用加压气密性检测方法进行气密性检测。水气密检测和超声波检测均属于加压气密性检测。

1.2真空检测方法

将被检零部件内部抽成真空,形成负压,将示漏气体充入零部件的外部,一旦被检零部件存在漏点,示踪气体会在压力作用下进入零件的内部,利用某种方法将示踪气体检测出来,从而可以判断零件的气密性是否合格。例如,用于铝合金轮毂气密性检测的氦气真空检测方法就属于此类。

1.3气密性检测方法的选择

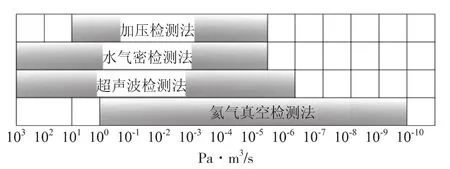

零部件气密性检测方法的选择,主要与零部件的结构、耐压大小、安全性能以及检测速度等指标有关。例如,铝合金轮毂的气密性涉及车辆行驶的安全性,所以其气密性要求比较严格,通常采用真空检测方法判断其气密性的优劣。而气门室盖其气密性不涉及车辆安全性,通常其气密性要求不是很严格,常用加压检测的方法检测其气密性。根据不同检测方法可以近似得出其最小可检泄漏率范围,如图1所示。

图1 常用气密性检测方法及检测范围

2 车用铝合金轮毂的气密检测

各大机动车主机厂为了机动车行驶的安全性,对铝合金零部件的安全性能检测要求日渐完善。例如,铝合金轮毂的气密性直接关系到车辆的安全行驶。如果机动车在高速路上行驶,一旦由于轮毂气密性不良造成爆胎,会引发交通事故,所以各大机动车主机厂将铝合金轮毂气密性检测列为必检项目,要求每件轮毂在出厂前都要进行气密性检测。目前,针对铝合金轮毂气密性检测主要有水气密检测和氦气密检测两种方法[3]。

2.1水气密检测

水气密检测即气泡检漏法,适用于允许承受正压的容器、管道、密封装置等的气密性检验。其特点是简单、方便、直观、经济[4]。

被检轮毂充入一定压力的示踪气体后放入液体中,气体通过漏孔进入周围的液体形成气泡,气泡形成的地方就是漏孔存在的位置。根据气泡形成的速率、气泡的大小以及所用气体和液体的物理性质可以大致估算出漏孔的泄漏率。

2.2水气密检测的泄漏率

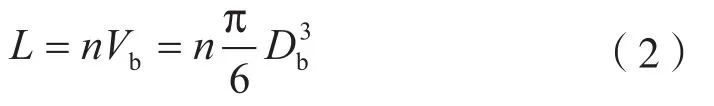

假定气泡为球状,若某一漏孔处气泡形成的频率为n,测得气泡在液面上的直径为Db,此时,气泡内压力pb为大气压pa和液体表面张力σ引起的压力4σ/Db之和,即

对应于检测温度T和气泡内压力pb的体积泄漏率L为

式中:n —— 气泡形成的频率,1/s;

Vb—— 气泡体积,m3;

Db—— 液面上气泡的直径,m折算到标准状态下的体积泄漏率Ls为

式中:pb—— 气泡内压力,Pa;

pa—— 大气压,Pa;

T —— 检测温度,℃;

Ts—— 标准温度,℃;

ps—— 标准大气压,Pa;

σ ——液体表面张力,N/m

实际检漏时,通常用空气作为示漏气体,用水作为显示液体。此时,该检测方法的可检测泄漏率通常在10-5~10-2Pa·m3/s范围之间。

2.3氦质谱检测法

采用氦质谱仪检测,其核心部件是质谱室。使不同质量的混合气体变成离子并在电场中运动,不同比荷的离子在电场作用下的运动轨迹不同,而相同比荷的离子会在电场作用下汇聚在一起,形成离子流。

如果在电场不变的情况下,以氦气作为示踪气体,在适当位置可以设置接收器收集这些离子流,使不同质量的气体在氦质谱仪的质谱室内按比荷分离,得到氦气气体的质谱图,从而安全、定量、快速地获得泄漏率。该检测方法的特点是灵敏度高,性能稳定。特别是用氦作示踪气体的氦质谱检漏仪是真空检漏中灵敏度最高、用得最普遍的一种检漏仪器。

2.4氦气密检测的泄漏率

对于氦质谱仪来说,其输出示值的变化就是漏孔的泄漏率,通常与质谱仪的灵敏度有关,因此,氦质谱仪的最小可检泄漏率与质谱仪灵敏度及最小可检信号有关,其关系为

由式(4)可知,氦质谱仪自身的灵敏度对气密检测的结果有直接关系。当仪器处于最佳工作条件下,充以0.1 MPa的纯氦作示踪气体,其检测灵敏度约为10-10Pa·m3/s。

3 铝合金气门室盖的气密性检测

发动机进、排气门与气门室盖阀座配合紧密,进、排气门与缸盖阀座锥面的配合质量直接影响发动机的输出功率、油耗等重要性能,因此需要对气门室盖的气密性进行检测。通常采用加压检测方法。

3.1加压检测方法

加压法检测原理比较简单,将气门室盖内充入一定压力的压缩空气(一般情况下其压力大于大气压力),然后关闭充气阀门,使气门室盖内腔与气源完全隔离。通过高准确度压力传感器获取气门室盖内部的压力变化。当压力发生微小变化时,传感器会实时检测,经过计算得出气门室盖的气密性是否良好[5]。

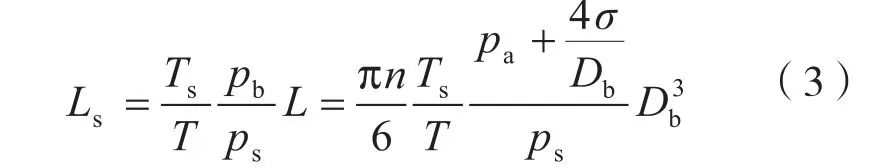

3.2加压气密性检测方法的泄漏率

假设气门室盖内腔容积是V,在t时间内气门室盖内腔内的压力变化Δp,则气门室盖内的总泄漏率Q为

式中:Q —— 总泄漏率;

Δp —— 压差;

Δ —— 系统误差;

V —— 容积;

t —— 测试时间

由式(5)可以得出,这种气密性检测方法的检测灵敏度与气门室盖内腔容积V、测试时间t以及压力传感器的最小可检压力有关。

为了减小气门室盖内腔容积V对泄漏率的影响,实际检测时通常采用增加专用夹具的方法,使其内腔容积尽可能变小,气门室盖夹具如图2所示。当气门室盖放置于检测夹具上后,气门室盖内腔容积变小,由于温度变化引入的测量误差基本可以忽略不计。

图2 气门室盖夹具

为了满足生产需要,测试会在几秒内完成,因此,因温度变化引入的测量误差也可以忽略不计。

通过计算分析,采用加压气密性检测方法,对其测量结果影响最大的就是压力变化量Δp的检测。实际生产中,采用德国Innomatec公司的LTC-602型精密气密测量设备对压差Δp进行检测。通常情况下,LTC-602型气密测量设备可测最小压强为0.1 Pa,其检测灵敏度在允许范围内。

4 结语

随着铝合金零部件被机动车主机厂广泛使用,针对铝合金零部件性能的检测方法也正逐步形成。文中主要介绍了车用铝合金零部件气密性检测方法,针对铝合金轮毂和气门室盖介绍了具体检测方法,同时通过泄漏率计算的方法介绍了相应的检测原理。

[1] 董选普. 铸造工艺学[M].北京: 化学工业出版社,2009.

[2] 肖祥正. 泄漏检测方法与应用[M] .北京: 机械工业出版社,2010.

[3] 王柱兴,吕金旗.氦气密试验机在铝合金轮毂气密性检测中的应用[J].工程与试验,2011(03):41-42.

[4] 彭光正,纪春华,葛楠.气密性检测技术现状及发展趋势[J].机床与液压,2008(11):172-174.

[5] 王勇,马凯.气密性检查在发动机生产过程中的应用[J].汽车工艺与材料,2009(07):4-10.

Air tightness detecting methods and leakage rate calculation of vehicle aluminum alloy parts

Lü Jinqi,Du Yiwu

(CITIC Dicastal CO.,LTD)

This paper introduces the common-used types of aluminum alloy parts in vehicle and their air tightness detecting methods, and highlights the air tightnessdetecting methods which are suitable for the aluminum alloy wheel and valve cover respectively, including air tightness detecting methods with water, helium mass spectrometer and pressure. Through the leakage rate calculation it briefly describes the detecting principles of these three methods.

vehicle; aluminum alloy; parts; air tightness; detection