基于时频特征的汽车点焊质量自动化超声评价

2016-08-16郭志福何智成

聂 昕 郭志福 何智成

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

基于时频特征的汽车点焊质量自动化超声评价

聂昕郭志福何智成

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

通过定义超声回波相关时频特征量,提出基于超声回波时频特征量的焊点质量自动评价方法。通过数据统计分析,建立了便于在线自动检测的量化焊点质量评价标准,实现了汽车点焊质量的自动化评价。实际检测效果表明,基于该方法的检测系统能够快速有效地自动识别八种焊点质量类型,能够初步运用于汽车点焊质量的在线自动检测。

超声检测;在线自动检测;焊点质量评价标准;时频特征

0 引言

近年来,汽车厂家主要利用一些便携式的焊点超声检测设备对白车身焊点质量进行无损检测,人工判定焊点质量好坏,其检测准确率依赖于检测人员的知识经验,且工作量巨大。因此,研究一种简单有效、准确率高的焊点质量实时自动评价方法具有重要意义。目前,大部分学者均基于人工智能算法对焊点缺陷自动分类进行研究[1-3]。人工智能算法算法复杂,数据均是离线处理,无法实现实时自动评价,不能兼顾复杂性和准确率。焊点兰姆波检测[4-5]、声-超声检测[6]等技术对提高检测效率、降低检测成本具有一定意义。但兰姆波中的多模态及其频散特性导致超声检测信号难于区分[7],信号特征不明显、不易量化,仅能粗略地对焊点质量进行评估,可靠性不高。超声成像技术[8-9]虽能直观显示焊核的尺寸大小,但其检测方式复杂,检测效率低下,无法实现自动化在线检测。王俊强[10]针对超声回波时域特征进行了焊点缺陷自动识别研究,但由于焊点较薄,焊核内部缺陷尺寸较小,故缺陷反射回波与焊点界面回波极易混叠。加上超声回波的非平稳、非线性、弱信号特性[11],缺陷回波易被噪声淹没,时域特征有时无法提取。同时,超声回波是探头、焊点组织结构和焊核形状、噪声等多方耦合共同作用的结果,研究分析信号在统计意义上的整体时频分布特征更为合理,仅分析信号时域特征忽略了大量缺陷信息,极易造成误判。

本文针对现有点焊超声检测技术检测准确率不高、不能实时在线检测的不足,研究分析超声信号在统计意义上的整体时频分布特征,提出基于超声回波时频特征量的焊点质量自动评价方法。该方法能够简单有效地识别焊点质量类型,通过数字化超声检测系统,调用量化的超声回波时频特征量标准数据库,进行较为简单的逻辑运算,便可完成焊点质量的实时自动评价。

1 焊点质量超声自动评价方法

超声波垂直入射到焊点工件时,由于焊点和空气的声阻抗不同,超声波在空气-焊点界面会来回反射,形成脉冲回波序列。根据回波序列的时频特征,可对焊点质量进行评估。下面将基于焊点超声检测的基本原理、信号时频处理方法和超声回波数据统计分析,研究分析信号的整体时频分布特征。

1.1焊点超声回波时域特征量

由于点焊焊核是铸造组织,其柱状晶粒比母材粗大,对超声波的散射衰减更为强烈,因此对于直径相同的焊核,可以通过超声波衰减率来评估其焊透率。焊核直径则通过有无缺陷回波进行检测,在测量过程中,将探头垂直放置在焊点上进行测量,若焊核直径小于正常焊点直径,探头直径范围内的焊点将有未焊合部分,未焊合部分对超声波进行反射,产生缺陷中间回波。

根据以上分析,对超声回波信号定义以下4个时域特征量:

(1)底面回波波峰间隔S。波峰的间隔(两次超声反射的时间差)与超声波传播速度的乘积即为焊接区厚度,同时板材厚度与焊接区厚度相减即能得到压痕深度。

(2)回波幅值的衰减率为

式中,Bi为第i个底面回波的幅值。

(3)底面回波个数N1,即一个超声回波序列中,底面回波幅值大于预设阈值X1的回波个数。

(4)中间回波个数N2,即一个超声回波序列内,中间面回波幅值大于预设阈值X2的回波个数。

1.2焊点超声回波频域特征量

超声回波时域特征量虽直观且易于提取,但其易受外界噪声及检测方式的影响且信号易于混叠,因此仅基于时域特征量进行焊点质量评价,极易造成误判。例如气孔缺陷和小焊核缺陷均有中间回波,两者极易混淆。频域分析能够提取信号的频率、能量等信息,进一步提高焊点质量评价精准度。

超声回波频谱由一系列共振峰组成,这些共振峰是声波在板中多次叠加引起的半波谐振信号。图1中,薄板超声回波频谱的中心频率基本与15MHz的探头中心频率相近,而合格焊点回波频谱则出现大量高频衰减,中心频率往低频移动较大。同时,焊点的频谱共振峰由于焊核散射等作用,明显增多,且焊点频谱信号峰值小于薄板回波频谱信号峰值,表明能量大量衰减。小焊核在超声波探头直径范围内有未焊合部分,高频分量被未焊合部分的空气大量衰减,低频分量被反射回探头接收,导致其低频分量的能量占比高于正常焊点。气孔缺陷(虚焊)是体积型缺陷反射体,对低频分量反射能力较弱。在时域中存在中间回波的情况下,可据此分辨小焊核和虚焊缺陷。

图1 薄板和合格焊点的超声回波频谱

根据以上分析,对超声回波信号定义以下3个频域特征量:

(1)超声回波信号中心频率f0。主要作为辨识脱焊和过烧的特征量。

(2)超声回波信号总能量E。反应超声能量衰减情况,作为时域特征量衰减率的补充。

(3)低频分量E1和高频分量E2能量的比值R。反映不同缺陷对不同频带超声信号衰减情况。

采用AR(auto-regressive)模型对超声回波的中心频率进行估计[12]。采用小波包分析[13],对回波信号0~32MHz频段进行4层小波包分解。以合格焊点中心频率(8MHz左右)的50%(4MHz)和150%(12MHz)为界,即将0~4MHz作为低频分量E1,对应小波包第4层第0和1个分解信号;将频带12MHz~20MHz作为高频分量E2,即将第4层第4、5、12、13个分解信号作为高频分量。频带信号能量按下式计算[14]:

(1)

i=0,1,…,15k=1,2,…,n

式中,S4,i为第4层第i个频带信号的小波包分析重构信号;xi,k为重构信号上每个离散点的幅值;E4,i为第4层第i个频带信号重构信号的能量;n为离散点个数。

1.3回波信号消噪与包络处理

特征提取超声信号前,需进行去噪处理,以保证特征提取的精确性。同时对信号进行包络处理,以降低后续信号处理难度,实现信号实时处理。

小波变换是在传统傅里叶变换基础上发展起来的,在时频两域都具有表征信号局部特征的能力和多分辨率分析的特点。小波变换对超声信号这种非平稳信号的消噪和包络提取具有较好处理效果。本文消噪算法具体如下:①采用symmlet小波对回波信号进行小波分解,得到小波系数;②采用Donoho提出的软阈值方法[15-16],对各层次高频系数分量进行非线性软阈值处理,即

(2)其中,γ1为常数;σ为反映噪声水平的参数,σ=M/0.6745;M为最高分辨率时小波系数绝对中值。

③根据第N层的低频系数和进行阈值处理,求得各个分解尺度上的近似高频系数,然后对信号进行重构,则重构信号可表示为

(3)

对于超声信号的包络处理,则采用经过调制的高斯小波:

(4)

对信号进行小波变换,可得到信号f(t)的解析信号:

Wfe(a,b)=WfT(a,b)+jWfi(a,b)=

(5)

2 焊点质量评价标准的建立

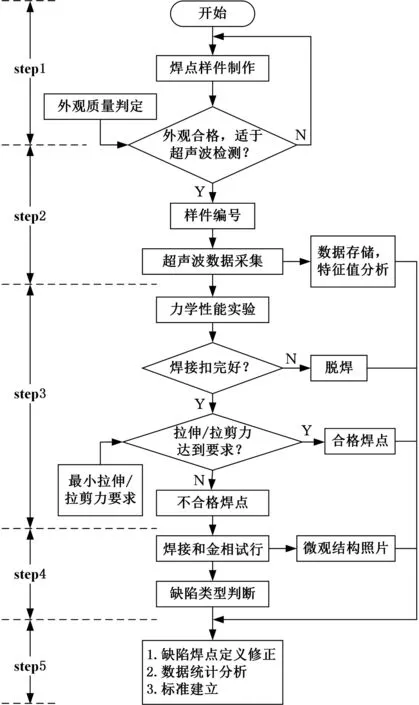

根据焊点缺陷的物理特征,焊点质量类型可以分为合格、压痕过深、压痕过浅、脱焊、薄焊核、小焊核、过烧和虚焊(气孔)。人为控制焊接参数,制备多板厚、多材料的2层和3层不同质量类型的焊点试样,进行焊点的超声检测、拉伸试验和金相试验。试验流程如图2所示。

图2 焊点质量评价标准建立试验流程

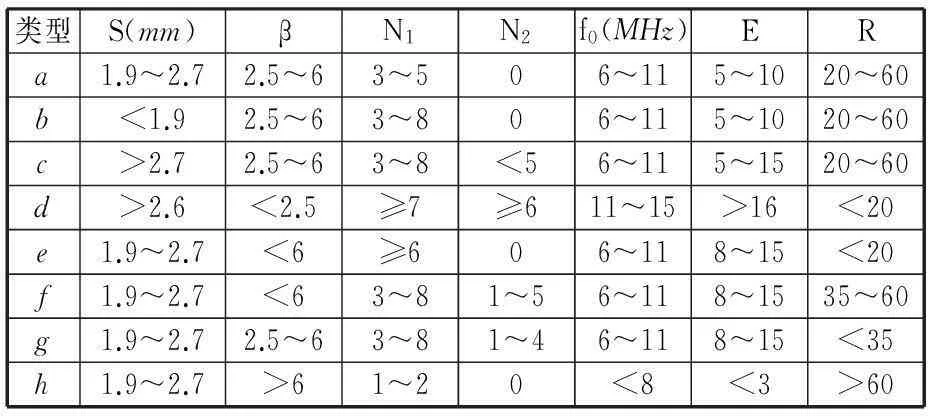

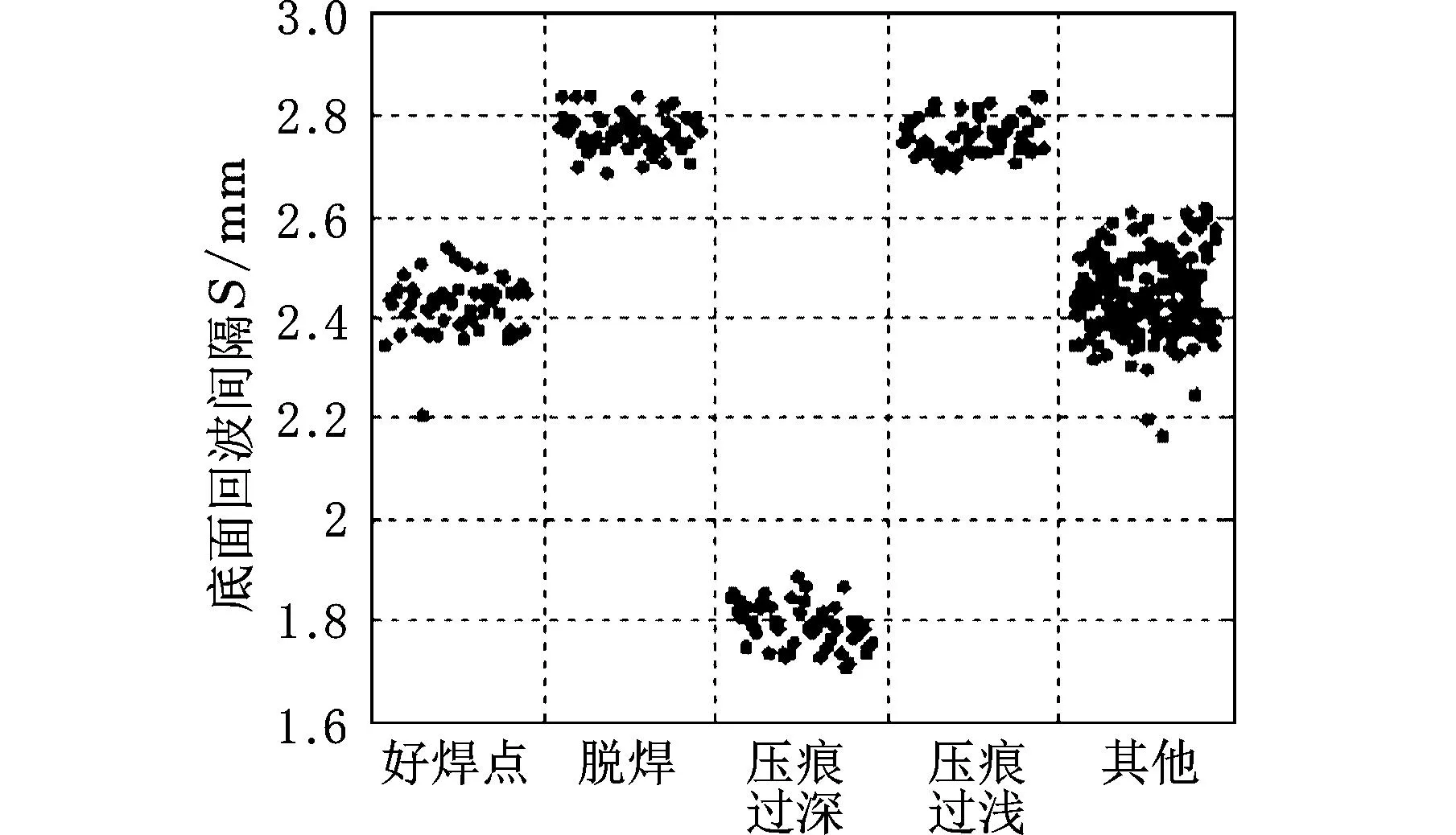

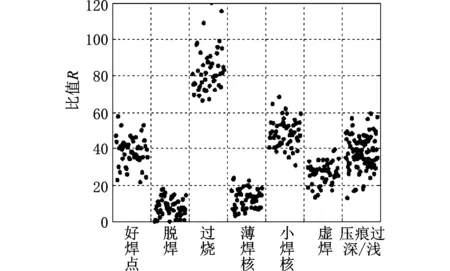

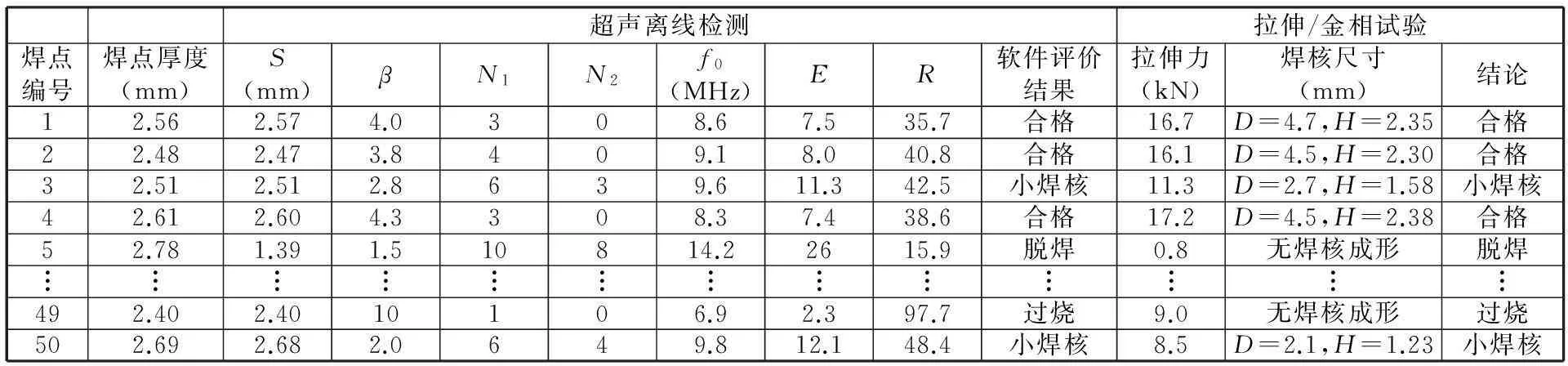

采用前述消噪算法对获得的回波数据进行消噪处理,根据前述特征量定义及提取方法,提取各种类型焊点的特征向量(S,β,N1,N2,f0,E,R)。图3为1.4mm×1.4mm两层板焊点超声回波特征量数据统计图(限于篇幅,仅列4个特征量数据统计图)。通过数据统计分析,建立起以超声回波特征值为评价因子的焊点质量评价标准,标准数据如表1所示。

表1 基于超声时频特征量的焊点质量标准数据

注:a、b、c、d、e、f、g、h分别表示合格、压痕过深、压痕过浅、脱焊、薄焊核、小焊核、虚焊(气孔)和过烧八种焊点质量类型。

通过前文所述超声波特征量提取方法,提取焊点超声波检测数据的超声波特征量,调用此标准数据,根据焊点质量判定准则,确定特征量所在区间,便可完成1.4mm×1.4mm两层板焊点的质量评价。焊点质量判定准则如下:

(1)根据中间回波个数N2>0判定脱焊、小焊核、虚焊(气孔)缺陷。如表1所示,N2≥6直接判定为脱焊,特征量S、β、N1、 f0、E、R辅助校验判断,若有2个以上的特征量不在表中对应的数字区间,则系统认为数据有误,重新进行检测。小焊核和虚焊(气孔)则进一步根据R进行判定,R<35为虚焊(气孔),S、β、N1、 f0、E辅助校验判断,若有2个以上的特征量不在对应区间,则系统重新检测。

(a)底面回波间隔S

(b)能量比值R

(c)中间回波个数N2

(d) 衰减率β图3 超声回波特征量数据统计

(2)特征量N2=0,S<1.9,系统判定为压痕过深;N2=0,S>2.7,系统判定为压痕过浅。判定出质量类型后,根据表1,可以得到对应焊点质量类型的7个特征量的大小范围区间,采用β、N1、 f0、E、R辅助校验判断,若β、N1、 f0、E、R中有2个以上的特征量不在表1对应焊点质量类型的7个特征量的大小范围区间内,则认为检测数据有误,系统重新检测。

(3)特征量N2=0,1.9 以上焊点质量评判方法简单有效,评判迅速,仅需调用焊点质量标准数据库,进行数据比对和简单布尔逻辑运算,便可完成焊点质量的评判,十分易于实现实时自动检测,对大规模在线自动化检测十分有利。 2.1离线检测及结果分析 采用50组1.4mm×1.4mm两层板焊点试样进行离线检测,并进行相应的拉伸和金相试验,检测结果如表2所示。表2中, D、H分别为焊核的直径和厚度。拉伸试验主要验证超声检测系统所判定的合格焊点是否达到拉伸力要求,而金相试验则进一步区分焊点的质量类型。检测结果表明,检测系统能够正确识别50个焊点的质量类型,该方法能够快速有效自动识别8种焊点质量类型。 2.2在线检测及结果分析 以某商用车前大梁为例,设计专用夹具系统及机器人端持器。将超声探头夹持在机器人端持器,采用提出的焊点超声自动评价方法,对焊点进行在线检测。 在线检测结果如表3所示,实际焊接中出现的焊点缺陷多数为过烧和小焊核缺陷,其他缺陷较少。在线检测结果表明,在焊点能够准确定位的情况下,本文所提出的焊点质量评价方法和检测系统能够运用于焊点在线自动检测。 表2 离线检测结果 表3 某车型在线检测结果 (1) 通过分析焊点超声回波信号的时频特性,提出了基于超声回波时频特征量的焊点质量自动评价方法,并建立了量化的焊点质量评价标准数据库。 (2) 实际检测结果表明,本文提出的焊点质量自动评价方法能实时有效地自动判定焊点质量类型。 (3) 后续研究将重点针对焊点的高精度智能定位。通过系统分析焊点特征,研究高精度焊点视觉信息获取理论与方法,实现焊点的精确定位。 [1]Naga R, Anjaneyulu S, Satyanarayana T, et al. Denoising EOG Signal Using Stationary Wavelet Transform[J]. Measurement Science Review, 2012, 12(2):46-51. [2]Seyedtabaii S. Performance Evaluation of Neural Network Based Pulse-echo Weld Defect Classifiers[J]. Measurement Science Review, 2012, 12(5):168-174. [3]Sambath S, Nagaraj P, Selvakumar N. Automatic Defect Classification in Ultrasonic NDT Using Artificial Intelligence[J]. J. Nondestruct. Eval., 2011, 30:20-28. [4]Mirahmadi S J, Honarvar F. Application of Signal Processing Techniques to Ultrasonic Testing of Plates by S0Lamb Wave Mode[J]. NDT & E International, 2011, 44(1):131-137. [5]Zhao Xiang, Royer R L, Owens S E, et al. Ultrasonic Lamb Wave Tomography in Structural Health Monitoring[J]. Smart Materials and Structures, 2011, 20:20-28. [6]陈振华, 卢超, 陆铭慧, 等. 基于声-超声检测的薄钢板多焊点结构完整性评价技术[J].机械工程学报, 2013, 49(16):57-61. Chen Zhenhua, Lu Chao, Lu Minghui, et al. Integrity Evaluation on Spot Welded Construction of Thin Steel Sheet Based on Acousto-ultrasonic Technique[J]. Journal of Mechanical Engineering, 2013, 49(16):57-61. [7]Aslanlar S, Ogur A, Ozxarac U, et al. Effect of Welding Current on Mechanical Properties of Galvanized Chromided Steel Sheets in Electrical Resistance Spot Welding[J]. Materials and Design, 2007, 28:2-7. [8]Andrey M,Romn G,Fedar M.Acoustic Microscopy of Internal Structure of Resistance Spot Welds[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2007, 54(8):1521-1529. [9]Koichiro K, Morimasa M,Ryuzo Y. Nonlinear Ultrasonic Imaging of Imperfectly Bonded Interfaces[J]. Ultrasonics,2006,44:1329-1333. [10]王俊强. 基于超声回波特征的电阻点焊接头缺陷识别[D]. 上海:上海交通大学, 2006. [11]李霞, 孙灵芳, 杨明. 基于改进FOA匹配追踪的超声信号处理研究[J].仪器仪表学报, 2013, 49(16):57-61. Li Xia, Sun Lingfang, Yang Ming. Research on Ultrasonic Signal Processing Based on Improved FOA Matching Pursuit[J]. Chinese Journal of Scientific Instrument, 2013, 49(16):57-61. [12]盛磊, 周著黄, 吴水才, 等. 基于AR谱模型的超声频移温度相关性[J].北京工业大学学报, 2014, 40(1):139-144.Sheng Lei, Zhou Zhuhuang, Wu Shuicai, et al. Correlations of Ultrasonic Frequency Shift with Temperature Change by AR Model[J]. Journal of Beijing Polytechnic University, 2014, 40(1):139-144. [13]张海燕, 周全, 夏金东. 超声缺陷回波信号的小波包降噪及特征提取[J].仪器仪表学报, 2006, 27(1):94-97.Zhang Haiyan, Zhou Quan, Xia Jindong. Wavelet Packet Denoising and Feature Extraction for Flaw Echo Signal in Ultrasonic Testing[J]. Chinese Journal of Scientific Instrument, 2006, 27(1):94-97. [14]Gargoom A M, Eetugrul N,Soong W L. Automatic Classification and Characterization of Power Quality Events[J]. IEEE Transactions on Power Delivery, 2013, 23(4):2417-2425. [15]Donoho D L. De-noising by Soft-thresholding[J]. IEEE Trans. Infor. Theo., 1995, 41(3):613-627. [16]Ykhlef F, Arezk I M. A Wavelet Denoising Method to Improve Detection with Ultrasonic Signal[C]// IEEE IC IT. Hammamet, Tunisia, 2004, 1422-1425. (编辑张洋) Automatic Ultrasonic Evaluation of Vehicle Spot Welding Quality Based on Time-frequency Characteristics Nie XinGuo ZhifuHe Zhicheng State Key Laboratory of Advanced Design and Manufacture for Vehicle Body,Hunan University, Changsha, 410082 A spot welding quality automatic evaluation methodology was proposed by defining the time-frequency characteristics of ultrasonic echo, and a spot welding quality evaluation criterion was built, which was convenient for online automatic detection by data statistical analysis. Finally, vehicle spot welding quality was evaluated automatically. Practical test results indicate the detecting system based on the proposed method can automatically identify eight types of spot welding quality quickly and effectively, so this system may preliminarily apply to online automatic detection of spot welding quality. ultrasonic testing; online automatic detection; spot welding quality evaluation criterion; time-frequency characteristics 聂昕,男,1982年生。湖南大学汽车车身先进设计制造国家重点实验室助理研究员。主要研究方向为汽车车身结构、工艺及质量控制。郭志福,男,1989年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。何智成,男,1984年生。湖南大学汽车车身先进设计制造国家重点实验室讲师。 2015-04-22 国家自然科学基金资助重点项目(61232014);广西科技计划资助项目(桂科攻1348005-1,桂科攻14122005-7);中央高校基本科研业务费专项资金资助项目 TB553 10.3969/j.issn.1004-132X.2016.08.019

3 结论