提高底盘测功机检测精度的策略研究

2016-08-15戴晓锋扬州工业职业技术学院扬州225127中国

戴晓锋(扬州工业职业技术学院,扬州225127,中国)

提高底盘测功机检测精度的策略研究

戴晓锋

(扬州工业职业技术学院,扬州225127,中国)

底盘测功机是汽车底盘输出功率检测、燃油消耗量检测以及工况法排放检测的必要检测设备。燃油消耗量检测和工况法排放检测是社会热点之一,提高底盘测功机检测精度可以准确反映汽车真实的燃油消耗量和实际排放水平,有助于实现汽车检测的社会效益。

汽车;底盘测功机;精度;策略

底盘测功机在机动车检验机构应用十分广泛,可以用来检验汽车底盘输出功率和最高车速;与碳平衡法油耗仪组合,可以检验汽车燃油消耗量,与尾气分析仪组合,可以进行工况法尾气排放检验;与不透光烟度计组合,可以进行加载减速法排放检验;配备飞轮组的底盘测功机还可以检验滑行距离、加速时间及相关特性等。然而,底盘测功机检测精度受到的影响因素较多,这些因素的存在,时刻威胁着相关参数检验结果的真实性和正确性。

本文通过分析底盘测功机的结构、检测过程,找出影响检测精度的因素,并提出相应对策。

1 底盘测功机的检测原理

在检验机构检测汽车底盘的输出功率,汽车相对地面是静止不动的,因此必须创造一个使汽车能输出动力的运行条件,即底盘测功机应有一种活动路面,使汽车能产生相对运动,同时还能制造行驶阻力,以平衡、吸收汽车输出的动力。

底盘测功机的滚筒相当于连续移动的路面,被测汽车的车轮在其上滚动;电涡流机是底盘测功机最常见的加载装置,是用以模拟汽车在道路上行驶时所受到的各种阻力,飞轮组是以其转动惯量模拟汽车加速、滑行等各种阻力。

检验时汽车驱动轮置于滚筒上,带动滚筒旋转,与滚筒串接的加载装置(电涡流机)用定子对其转子施加制动作用,进行加载,定子则受到大小相等、方向相反的力矩作用,此反力矩使定子绕其轴摆动,并经一定长度的杆臂传给测力传感器,测量装置便将测定的力矩及车轮相应的转速换算为驱动轮的转矩和输出功率。

加载装置所吸收的功率、力矩和转速之间的关系如下:

P=1/9550·F·L·n=1/9550·M·n,kW

式中:P—加载装置所吸收的功率,kW;

F—测得的作用于定子的反力,N;

L—测力臂长度,m;

M—加载装置吸收的力矩,N·m;

n—滚筒转速,r/min

控制系统按照检测的需要,根据测力和测速传感器反馈的信息,向加载装置发出增减滚筒系统转动阻力的指令(即增减汽车行驶阻力),以调节和控制汽车驱动轮输出的功率,进而实现运行工况的模拟。

2 车轮滚动阻力对汽车底盘输出功率测试精度的影响

底盘测功机电涡流器的吸收功率不含检测时的车轮滚动阻力消耗的功率,而这一部分的功率消耗取决于底盘测功机的结构和性能、轮胎的构造、材料、气压等。同一辆汽车在不同型号的底盘测功机上,在同一检测工况下测得的驱动轮输出功率将不相同。滚动阻力的存在,导致底盘输出功率检测结果偏低,造成误判,从而使动力性检测失去公正性和权威性。所以,对其影响因素分析是必要的,具体分析如下:

2.1轮胎气压对滚动阻力系数的影响

车轮滚动时,轮胎与滚筒的接触区域产生法向、切向的相互作用力以及相应的轮胎和支承面的相对刚度确定了变形的特点。当弹性轮胎在硬质的钢制光滚筒上滚动时,轮胎的变形是主要的,此时由于轮胎内部摩擦产生弹性迟滞损失,是轮胎变形时对它做的功不能全部收回,此能量消耗在轮胎各组成部分间摩擦及橡胶、帘线等物质的分子间的摩擦,最后转化成热能而消失在大气中。这种损失即为弹性物质的迟滞损失。

轮胎气压对滚动阻力系数影响很大,气压低时在硬质滚筒上轮胎变形大,滚动时迟滞损失增加,为了减少该项所引起的检测误差,要求在动力性检测前必须将轮胎气压充至规定气压。

2.2安置角对车轮滚动阻力的影响

动力性检测时,汽车车轮以两点弧线相接支承在滚筒上,车轮承受静态支承反力的分布取决于车轮在滚筒上安置角(α=arcsinL/2(R+r),即车轮与滚筒接触点的切线方向与水平方向的夹角),显然安置角(α)的大小由滚筒半径(r)、两滚筒轴距(L)和车轮半径(R)(检验时,应为滚动半径)确定。滚筒中心距L是指底盘测功机前后两排滚筒支承轴线之间的距离,随着滚筒中心矩的增加,汽车车轮的安置角随之增大,前后滚筒对车轮支承力也随之增大,这样将导致车辆在测功机台架上运行滚动阻力增大。

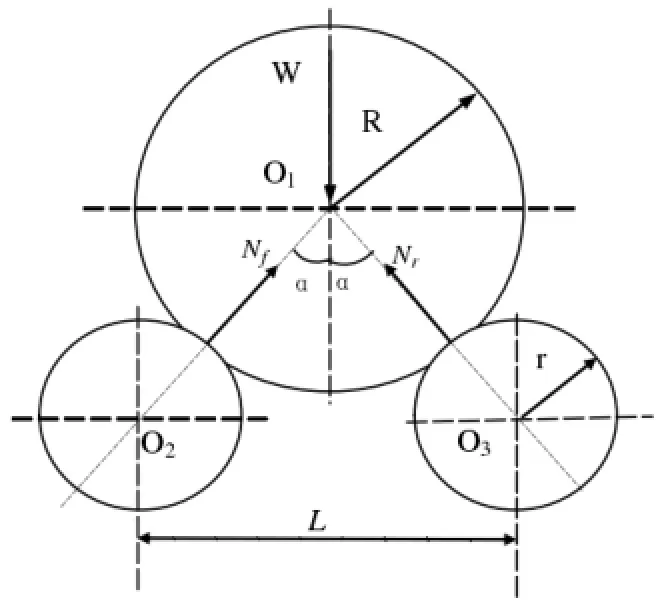

图1 轮胎在双滚筒上的受力图

此时处在静止状态,可以知道轮胎受到的滚筒的支反力N1和N2是大小相等的,从而可以得到式:

式中:W——车辆轴荷;

N1, N2——滚筒对轮胎支反力。

同一型号底盘测功机的L、r值都是固定不变的,不同规格型号的车轮在同一型号底盘测功机上安置角各不相同,车轮与滚筒的接触状况差异明显,轮胎的变形阻力和摩擦阻力因此而异。同一辆汽车在不同型号底盘测功机上检测动力性时,由于安置角的明显差别,使轮胎的变形阻力和摩擦阻力完全不同,克服车轮滚动阻力消耗的功率也就有多有少,从而导致同一辆汽车在不同型号底盘测功机上可测得大小不同的驱动轮输出功率。

为了减少安置角的对检测精度的影响,一种底盘测功机只能适用于一定范围内滚动半径的车轮。

2.3滚筒直径、表面状况对车轮滚动阻力的影响

不同型号的底盘测功机,即使车轮安置角相同,由于滚筒直径不同,车轮在滚筒上的滚动阻力也明显不同。因为车轮与滚筒接触面的大小取决于滚筒直径。滚筒直径减小,滚筒曲率就增大,车轮滚动的迟滞损耗因此增大,车轮滚动阻力随之增大,轮胎的温升也随之增大。滚筒直径对在其上滚动的车轮的滚动阻力有着相当大的影响。为减小滚筒直径对车轮滚动阻力的影响,d值是越大越好。国外早已有滚筒直径为500mm的双滚筒式底盘测功机,但d值过大,将增加滚筒的加工难度,此外在线速度相等的状况下,滚筒转速将随其直径增大而降低,增加了底盘测功机匹配电涡流机的难度。

在加工过程中滚筒的椭圆度、同轴度越小,轮胎在滚筒上的运转就越平稳,当车速一定时滚动阻力系数的波动范围就越小,故滚动阻力系数随滚筒加工精度的提高而减小。

底盘测功机滚筒表面一般有三种,一种是常见的光滚筒即表面为未经处理的滚筒,由于滚筒表面较光滑,其附着系数约为0.5,汽车车轮在滚筒表面行走时,有滑拖现象。另一种是滚筒表面喷涂有耐磨硬质合金,采用表面喷涂技术,将滚筒表面的附着系数提高到0.8左右,接近于一般路面的附着系数,则可有效避免滑拖现象。第三种是表面有滚花,其附着系数介于上述两者之中。

2.4车轮滚动阻力消耗功率的测量

车轮在滚筒上的滚动阻力功率,为分驱动轮在滚筒上克服滚动阻力损耗功率、驱动轮在滚筒上打滑损失功率等二者之和。该滚动阻力应计入底盘输出功率中。下文中滚动阻力也同样应计入底盘输出功率中,不再赘述。

所谓反拖系统是在原有的电涡流测功器式的底盘测功机上加装驱动电机,由电动机带动功率吸收装置、滚筒、车轮以及汽车传动系进行旋转,最终测量电动机输出功率的一种装置。

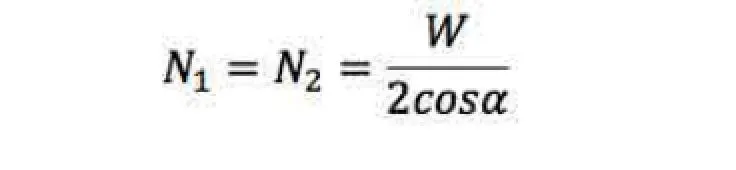

其测试原理是:在正驱动情况下,发动机输出功率可表示为:

式中,Pe为发动机输出功率;Pt为汽车传动系损耗功率;Pf为驱动轮在滚筒上克服滚动阻力损耗功率;Pm为底盘测功机传动机构损耗功率;Pw为风冷测功器风扇消耗功率;Ps为驱动轮和滚筒打滑损失功率;Pdy为测功器吸收功率。

为测出测功器吸收功率以外的其它功率,利用反拖法,在同一测试条件下(如同一转速),测出电机输出功率Pd,因反拖时传递功率比较小,不存在打滑功率损失,所以可近似认为Pd=Pt+Pf+Pm +Ps,则发动机的输出功率Pe= Pd+Ps+Pdy,Ps可通过公式Ps=Fd×(Vf-Vr)求出,Fd为滚筒与车轮之间的作用力,Vf、Vr分别为前后滚筒速度,这些参数都可直接测出。所以利用这个原理评价发动机的动力性就可满足国家标准中规定的检测要求。

3 底盘测功机内阻的功率损耗对汽车底盘输出功率测试精度的影响

底盘测功机的内阻是指底盘测功机传动系在传递动力时存在的阻力,它主要是由各动配合副(包括支承轴承、连轴器、升速器等)在相对运动中存在机械摩擦引起的机械阻力构成。机械阻力(F)一般为定值,不受配合副相对运动速度(v)的影响,故F×v即为克服底盘测功机运动机件机械阻力所消耗的功率。底盘测功机机械阻力的大小主要取决于传动系的结构和产品的制造工艺水平,只要生产厂的制造工艺稳定,其内阻应稳定在一定的范围内,生产厂应将这一范围内的均值内阻告之用户,以便用户对检测结果进行修正。如不进行修正,则会导致对检测结果误判。

由于台架阻力消耗了汽车部分驱动力功率,在检测汽车底盘输出功率时,必须计入机械阻力所消耗的功率。

另外,时期有些底盘测功机在滚筒与功率吸收装置间安装有升速器,要求升速器外壳必须是浮动的,并安装拉压传感器以检测传动扭矩。由于升速器的搅油损失和机械损失不仅与加注润滑油量的多少有关,而且还随温度的变化而变化,液力阻力的大小还与齿轮副的运动速度密切相关,使台架机械损失难以测得,增大了检测误差。

用反拖方法可以测出不同车速下底盘测功机的机械阻力所消耗的功率(不含升速器的机械损耗)。在2.4已经详细介绍,在此不再赘述。

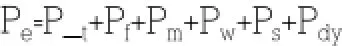

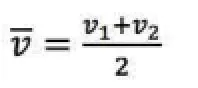

底盘测功机内阻的测定还可以采用底盘测功机滑行法。即将测功机滚筒加速旋转到某一高速,然后切断动力源,使滚筒只在台架内阻的作用下滑行,利用动能守恒定律,得到公式:

其中:v1:滑行试验过程中滚筒转动的某一高速(m/ s);

v2:滑行试验过程中滚筒转动的某一低速(m/s);

F0:底盘测功机在滚筒线速度 v时的内阻(N),

S:底盘测功机所有转动部件总的转动惯量的当量质量在滑行过程中的平动距离(m)

t:从高速v1滑行到低速v2的时间(s);

m:底盘测功机所有转动部件总的转动惯量相当于平动S的当量质量(kg)。

4 风冷式电涡流机对汽车底盘输出功率测试精度的影响

风冷式电涡流测功机是靠做成风扇状的转子散热,当转子转动时,冷却风扇自身将消耗一定的驱动功率,且与转子速度的三次方成正比,检测车速越高,风冷电涡流机功率消耗就越大,而底盘测功机测得的功率中却未包含测功机自身散热所消耗的功率。因此,当底盘测功机安装有风冷式电涡流功率吸收装置时,必须给出风扇消耗功率与转子转速(或车速)的数学模型,以便计入底盘输出功率中。如果不计冷却风扇所消耗的功率,那么底盘测功机的检测准确度就毫无意义了。此外,风冷式电涡流测功机不能测量较大的持续功率。

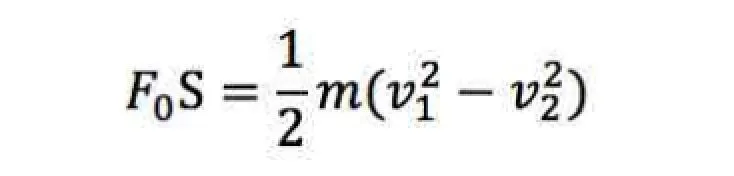

图2 风冷涡流机恒速工作时最大制动力矩随时间变化的关系

图2是对某型号底盘测功机(采用风冷式电涡流机)的最大制动力矩随检测时间变化的实时记录曲线,可以看出,随着工作时间的延续,制动力矩显著下降。涡流器以600r/min的转速连续工作12min的最大制动力矩只有初始值的40%(图2),涡流机连续工作的转速越高,最大制动力矩下降值就越大。

一般风冷式电涡流测功机持续测功的能力只有冷态的1/4~1/6。有关资料表明,美国MD系列底盘测功机采用的MDCCl00系列的风冷电涡流测功机冷态最大吸收功率411kW,持续最大吸收功率仅69kW。有的底盘测功机产品只提供加载装置的最大吸收功率,而不标明加载装置的形式和规格,这就有误导用户之嫌。有的采用风冷电涡流器的国外底盘测功机在铭牌上明确标示测功机连续工作不应超过12min。由于检验机构单辆汽车测功时间很短,因此在检测频率不高时,风冷式底盘测功机性能稳定,足以胜任检验工作;在检测频率很高时,应注意让电涡流器充分冷却,此时,依靠电涡流器自身冷却风扇是不够的,应采用大功率的轴流风扇辅助冷却,否则会影响检测精度。

5 飞轮组的数量对动态检测精度的影响

汽车在道路上行驶时,汽车具有一定的惯性,即汽车的动能。汽车在底盘测功机滚筒上是相对静止的,不具有平动(移)动能。检测时汽车驱动轮带动滚筒系统旋转,由于系统转动惯量小于汽车的平动质量,加速时不足以产生与汽车在道路上行驶的加速阻力,减速时,又不具有汽车在道路行驶的动能。为模拟汽车在非稳定工况运行时的阻力,进行非稳定工况的性能测试,如加速性能、滑行性能等,涡流机式底盘测功机必须配置模拟汽车惯量的装置,通常是配用机械式的转动惯量装置,即飞轮。飞轮转动惯量是相当于汽车平动(移)时的质量。确定的飞轮转动惯量只适应于质量和车轮相同的同一车型汽车。车型不同,汽车的质量和车轮规格也不同。底盘测功机若要检测不同车型的汽车,就必须按车型配备大小相适应的飞轮,这在机械上显然是难以做到,也不可取。

为简化结构,底盘测功机配置飞轮的基本原则是根据底盘测功机需要检测的各车型系列汽车的质量范围(mmin~mmax)及保证确定的检测精确度所允许的最大模拟质量误差(m0),配置尽可能少的飞轮。根据mmin、mmax及m0确定不同转动惯量的飞轮数,并使各个飞轮能组合成若干个惯量级,以模拟给定的汽车质量范围内的各种车型汽车的质量,且模拟误差均不大于m0。如,德国申克500系列底盘测功机装有6个飞轮,可匹配级差为平动质量56kg的32级转动惯量(32级的汽车平动质量)。显然测功机匹配的惯量级数越多,量程就越大,就能更准确的模拟汽车行驶的动能,而没有飞轮的测功机就只能测定稳定工况下的汽车性能;只有一个飞轮的测功机也只能匹配成两级惯量(必须要配备离合器),其量程小、适应车型少。

目前由于对汽车台架的惯量没有制定相应的标准,因而国产底盘测功机所装配的惯性飞轮的个数不同,且飞轮惯量的大小也不同,飞轮的个数越多,则检测精度越高。

6 检测工况的控制精度对汽车底盘输出功率测试精度的影响

发动机节气门位置一定时,车速与发动机转速是对应的,而发动机转速与发动机输出功率对应,驱动轮输出功率随检测车速变化而变化。车速偏离要求(设定)车速,将导致驱动轮输出功率的偏差,同样会引起动力性检测的误差。为保证检测结果的准确性,恒速控制误差应不大于±0.2km/h,恒扭矩控制误差应不大于±1%F.S,恒电流控制误差应不大于0.5%。此外,在底盘测功机的显示屏上应同时显示设定检测车速和实际检测车速,以供检测人员评判检测结果的可靠性。

检测车速偏离要求车速的现象在低速时尤为明显,有的底盘测功机在检测车速小于40km/h时不能稳定工作,而40km/h左右的车速多是中型车最大(额定)转矩检测工况的检测车速。产生这种现象的原因,除底盘测功机控制系统软、硬件外,所用电涡流器低速区的加载特性与被检汽车匹配不当也是重要的因素。

7 底盘测功机车型库不完备对测试结果的影响

检验机构使用底盘测功机对汽车动力性、滑行性能、油耗等项目进行检测,检测过程控制、检测结果的评判与车型参数密切相关。目前使用中的底盘测功机不少车型参数库不完备,对新增车型不能及时提供技术支持,有的虽有车型参数库但不能根据车型参数自动选择评价标准,完全依赖用户自身的技术素质来使用设备,这给技术水平不高的检测站在使用上造成极大不便。这些检测站如果不能根据车型参数选择相应的检测标准,则检测结果无论怎么准确都毫无意义。

综上所述,在使用底盘测功机进行检测时,应充分考虑到各种影响检测结果的因素,使检测结果更具公正性、科学性、准确性和权威性,更好地为道路运输业提供优质检测服务。

Strategy Researchon Improving the Detection Accuracy of the Chassis Dynamometer

DAI Xiaofeng

(Yangzhou Polytechnic Institute,Yangzhou225127,China)

Chassis dynamometer is the necessary testing equipment for chassis output power detection, fuel consumption detection and mode method emission testing. Fuel consumption detection and multi-mode emission measurement method has become one of the social issues, so improving the detection accuracy of the chassis dynamometer can accurately reflect the actual fuel consumption of the vehicle and the actual emission levels, which may help to achieve the social benefits of vehicle detection.

Vehicle; chassis dynamometer; accuracy; strategy