客货共线无砟轨道用扣件系统的研究与设计

2016-08-13李子睿方杭玮刘伟明闫子权中国铁道科学研究院铁道建筑研究所北京0008哈尔滨铁路局大庆工务段黑龙江大庆63000

李子睿,方杭玮,刘伟明,闫子权,孙 启(.中国铁道科学研究院 铁道建筑研究所,北京 0008;哈尔滨铁路局 大庆工务段,黑龙江 大庆 63000)

客货共线无砟轨道用扣件系统的研究与设计

李子睿1,方杭玮1,刘伟明2,闫子权1,孙启2

(1.中国铁道科学研究院 铁道建筑研究所,北京100081;2哈尔滨铁路局 大庆工务段,黑龙江 大庆163000)

我国客货共线铁路中无砟轨道结构及配套扣件系统种类较多,各有不同的适用条件,然而,针对以货运为主运营条件(客车最大设计速度160 km/h、货车最大轴重25 t,预留发展27 t)的无砟轨道扣件系统,尚未进行过系统的研究与设计工作。本文针对以货运为主的刚性道床无砟轨道,研究设计了相应的扣件系统,并进行了扣件组装性能试验,同时对适用最小半径曲线地段的轨道结构稳定性进行了分析。试验及理论分析结果表明,扣件组装性能和横向承载能力均满足线路运营要求。

客货共线铁路;无砟轨道;刚性道床;扣件系统;设计;性能试验

客货共线铁路能够最大限度地节约建设成本、充分提高线路的利用效率,对于我国这样的幅员辽阔、资源分布不均衡的发展中国家而言,在一些欠发达地区发展客货共线铁路尤为重要。我国客货共线铁路中无砟轨道结构及配套扣件系统种类较多,每种扣件结构特点不同。迄今,针对以货运为主运营条件(客车最大设计速度160 km/h、货车最大轴重25 t(预留发展27 t))的无砟轨道扣件系统,尚未进行过系统的研究与设计工作。因此,有必要结合我国前期实践经验和《铁路主要技术政策》的相关要求,进行以货运为主客货共线无砟轨道用扣件系统的研究工作。

本文仅针对以下运营条件和线路条件进行扣件的研究与设计:

1)以货运为主,客车最大运行速度160 km/h、货车最大轴重25 t(预留发展27 t);

2)刚性道床无砟轨道,如双块式、长枕埋入式等。

1 设计原则

1)扣件要有足够的强度特别是抗横向荷载能力。

由于客货共线线路中货物列车轴重较大,客、货列车速度差异较大,特别是当列车通过曲线地段时不可避免地会产生轨道偏载及较大的横向力,因此扣件应有足够的承载强度和足够的抗横向荷载能力,以保持轨道结构的稳定性。

2)优先采用少维修的扣件结构,最大限度减少养护维修工作量。

无砟轨道一般设在长大隧道内,扣件养护维修作业困难,这就决定了无砟轨道扣件系统应具有结构稳定、少维修的特点,最大限度减少养护维修工作量。

3)采用有螺栓扣件,使扣件具有足够的调整钢轨高低位置的能力。

为了便于无砟轨道现场施工和后期的养护维修,扣件系统应具有较大的钢轨高低位置和左右位置调整能力,扣件系统应考虑采用有螺栓结构。

2 扣件结构设计

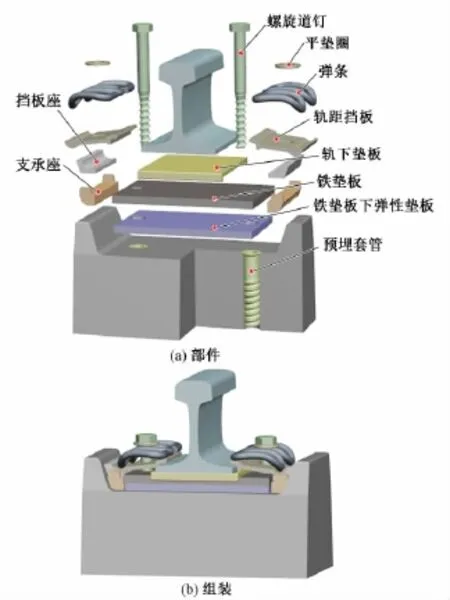

客货共线铁路无砟轨道扣件系统(以下简称扣件)结构组成如图1所示。扣件由螺旋道钉、平垫圈、弹条、轨距挡板、挡板座、支承块、轨下垫板、铁垫板、铁垫板下弹性垫板和预埋套管组成。此外为调高需要,还包括铁垫板下调高垫板。其中,轨距挡板号码分为20和24两种;挡板座号码分为9,11,13,15共4种;轨下垫板按厚度分为4,5,6 mm等11种规格;铁垫板下调高垫板按厚度分为10,20 mm 2种规格。

本扣件为有挡肩带铁垫板弹性不分开式结构,其主要结构特点为:

1)混凝土轨枕或轨道板承轨槽设混凝土挡肩,由钢轨传递而来的列车横向荷载通过轨距挡板和挡板座传到混凝土挡肩;

2)通过更换不同号码的轨距挡板和挡板座可实现单股钢轨-6~+4 mm的左右位置调整量;

3)通过更换不同厚度的轨下垫板和增设铁垫板下调高垫板,可实现钢轨高低调整量-4~+26 mm。

4)铁垫板不设挡肩,可以采用冲压制造,以节省制造成本;

图1 扣件系统结构

5)轨距挡板由型钢制造,可降低生产成本;

6)在铁垫板下设弹性垫板,可使扣件系统具有良好的弹性同时又减少了钢轨倾翻量;

7)采用螺旋道钉和预埋套管紧固弹条,提高扣件绝缘性能并便于现场安装。

3 扣件零部件设计

扣件采用的部分零部件(W1型弹条、S2或S3型螺旋道钉、平垫圈及D1型预埋套管)均与WJ-8型扣件零部件相同;采用的Ⅱ型轨距挡板与弹条Ⅵ型扣件的Ⅱ型轨距挡板相同。因此,主要针对挡板座、支承座、轨下垫板、铁垫板、铁垫板下弹性垫板等部件进行设计。

3.1挡板座及支承座设计

挡板座用玻纤增强聚酰胺66制造,两边不设边耳。

支承座由于使用中受力不大,为了节省成本用聚乙烯制造。聚乙烯材料在刚度和强度上满足设计要求,并具有优良的化学稳定性。支承座两端设有凸耳,用于限定与挡板座的相对位置。

3.2轨下垫板设计

由于轨下垫板不需提供弹性,考虑其承载能力和摩擦系数均要求较高,故采用聚乙烯和醋酸乙烯(EVA)材料制造。

在轨下垫板的两侧设计有边耳,用于卡住铁垫板,防止轨下垫板沿钢轨方向窜动。扣件正常安装时采用8 mm厚轨下垫板,通过更换不同厚度的轨下垫板,可实现钢轨-4~+6 mm的高低调整量。

3.3铁垫板设计

铁垫板要有合适的厚度,若太厚既浪费原材料又不便于现场安装;若太薄,由于铁垫板下设置较低刚度的弹性垫板,列车通过时将造成铁垫板挠曲变形过大而导致断裂,影响行车安全。

WJ-8A型扣件为高速铁路兼顾货运采用的无砟轨道扣件,弹性垫板刚度为30~40 kN/mm,铁垫板厚度16 mm。由于本扣件方案的铁垫板长宽尺寸、铁垫板下弹性垫板刚度(35~50 kN/mm)与WJ-8型扣件相近,故将本扣件铁垫板厚度暂定为16 mm。

由于不需要铁垫板传递横向力,因而铁垫板上不设挡肩,这就大大简化了铁垫板的制造工艺,可采用Q235-A钢板冲压成型。

为保证行车安全性,对已确定尺寸的铁垫板强度进行校核。计算中选取铁垫板下弹性垫板的设计刚度最小值35 kN/mm。最大垂向荷载选取疲劳试验荷载75 kN。采用有限元方法对铁垫板应力进行计算,应力分布见图2。

图2 铁垫板应力分布(单位:Pa)

有限元分析结果表明,铁垫板最大应力132 MPa,相对材料的屈服强度235 MPa有较大的安全储备。

3.4铁垫板下弹性垫板设计

在铁垫板形状、尺寸确定后,铁垫板下弹性垫板的平面尺寸也就基本确定了,考虑到弹性垫板在受压时会发生横向变形,其平面尺寸应略小于铁垫板的平面尺寸。根据扣件结构尺寸要求,弹性垫板厚度设计为14 mm。

橡胶垫板在我国既有线路上大量使用,橡胶垫板上下表面一般设计为沟槽型。沟槽型橡胶垫板制造相对容易,整体使用效果良好,但其耐油性能和承载能力较差,在长期使用过程中易产生压溃现象。

由于本扣件铁垫板下弹性垫板的设计静刚度(35~50 kN/mm)较小,在长期使用过程中更容易损坏,因此,在结构设计时增加网状帘子布(图3),以提高弹性垫板承载能力,减小其横向变形,从而延长使用寿命。

图3 铁垫板下弹性垫板内部结构

4 扣件组装性能试验

4.1钢轨纵向阻力测试

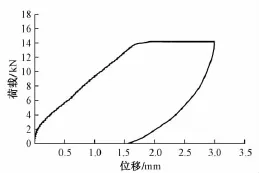

扣件在标准组装状态下的钢轨纵向阻力试验,按《高速铁路扣件系统试验方法 第1部分:钢轨纵向阻力的测定》(TB/T 3396.1—2015)进行,试验布置如图4所示。试验结果见表1和图5,单节点钢轨纵向阻力最小值为13.3 kN,满足设计要求。

图4 钢轨纵向阻力试验布置

表1 钢轨纵向阻力测试结果 kN

4.2组装疲劳测试

参照《高速铁路扣件系统试验方法 第4部分:组装疲劳性能试验》(TB/T 3396.4—2015),进行扣件标准组装状态和钢轨最大调高(+26 mm)状态的组装疲劳试验(图6)。

图5 1号样品钢轨纵向阻力荷载-位移曲线

图6 扣件组装疲劳试验布置

试验参数为:

①标准组装状态,垂直力PV=75 kN、横向力PL= 40 kN,试验钢轨为截矮15 mm的60 kg/m钢轨,300万次荷载循环。

②钢轨最大调高(+26 mm)状态,垂直力 PV= 75 kN、横向力PL=60 kN,试验钢轨为截矮至100 mm高度的60 kg/m钢轨,10万次荷载循环。

每种疲劳试验条件及每种材料弹性垫板各做2组,试验结果为:①标准组装状态下,经300万次荷载循环后,扣件各零部件均未出现伤损,轨距扩大量均≤6 mm(详见表2),满足设计要求;②钢轨最大调高状态下,经10万次大横向荷载循环后,扣件各零部件均未出现伤损,满足设计要求。

表2 标准组装状态疲劳试验测试结果

5 曲线轨道横向稳定性分析

新建客货共线铁路设计主要依据《铁路线路设计规范》(GB 50090—2006),规定线路平面的最小曲线半径如表3所示。

表3 客车时速不超过160 km的客货共线铁路平面最小曲线半径

曲线作为轨道线路的薄弱环节之一,在列车通过时会产生较大的轮轨横向力。为验证曲线轨道的横向稳定性,根据客货共线铁路无砟轨道线路运营条件,选取以下2种典型工况进行计算。

第1种工况:客车运行速度160 km/h,机车轴重23 t;货车运行速度100 km/h,车辆轴重27 t。曲线半径1 600 m,超高120 mm。

第2种工况:客车运行速度为80 km/h,机车轴重23 t;货车运行速度80 km/h,车辆轴重27 t。曲线半径500 m,超高150 mm。

根据轨道结构特点,运用车辆-轨道空间耦合动力学原理,建立车辆-轨道空间力学分析模型,见图7。

图7 车辆-轨道空间力学分析模型

列车动力学模型由车体、摇枕、侧架、轮对等11个刚体组成,每辆车共47个自由度。在摇枕和车体间考虑一个心盘回转摩擦副,垂向和横向悬挂直接等效到车体和侧架之间,考虑摇枕的摇头自由度,其余自由度和车体一起考虑;侧架和摇枕之间考虑摇枕弹簧的垂向、横向与纵向刚度以及楔块摩擦阻尼特性,此外还考虑了非线性的抗菱变形刚度;轴箱悬挂在横向和纵向考虑轴箱间隙,在轴箱间隙范围内,用一个弹簧阻尼器来模拟;当轴箱与侧架接触后,用弹簧阻尼器与线性弹簧止挡并联来模拟,侧架考虑纵向、横向、垂向、摇头和点头自由度。

图7中,Mc,Mt,Mw分别表示车体、转向架和轮对的质量,kg;Icx,Icy分别是车体侧滚和点头运动惯量;Itx,Ity分别是转向架侧滚和点头运动惯量;mr是单位长度钢轨的质量,kg;EI为钢轨抗弯刚度,N·m2;Ksy,Ksz分别是转向架一侧二系悬挂横向和垂向刚度,N/m;Csy,Csz分别是转向架一侧二系悬挂横向和垂向阻尼,N·s/m;Kpy,Kpz分别是每轴箱一系悬挂横向和垂向刚度,N/m;Cpy,Cpz分别是每轴箱一系悬挂横向和垂向阻尼,N·s/m;Kpv,Kph分别是轨下垫层和扣件提供的横向和垂向刚度,N/m;Cpv,Cph分别是轨下垫层和扣件提供的横向和垂向阻尼,N·s/m;X,Y,Z分别表示纵向、横向和垂向位移变量,m。

在分析模型中,左右两股钢轨均视为离散弹性点支承基础上的无限长欧拉梁,并考虑其垂向、横向及扭转自由度。

车辆子系统与轨道子系统的耦合作用通过轮轨接触实现。轮轨法向接触采用经典 Hertz理论模拟,如图8所示。图中,A1,B1分别表示轮缘曲率和轮毂横截面曲率;B2为钢轨横截面曲率。

图8 轮轨法向Hertz接触

另外,线路模型中的缓和曲线,根据《铁路线路设计规范》(GB 50090—2006)采用三次抛物线型进行模拟分析。轨道不平顺幅值采用《铁路线路维修规则》(铁运[2006]146号)中轨道动态质量容许偏差管理值进行分析。计算结果如图9和表4所示。

计算结果表明,轮轨横向力最大值为38.2 kN,轨距扩大量最大值为1.89 mm,而扣件单节点横向承载能力均不小于60 kN,因此本扣件可满足以货运为主的客货共线铁路轨道稳定性要求。

表4 线路整体稳定性理论分析结果

6 结论

本文针对客货共线线路“客车最大设计速度160 km/h、货车最大轴重25 t(预留发展27 t)”的运营条件,研究设计了适用于无砟轨道的扣件系统,进行了扣件组装性能试验,并对适用最小半径曲线地段的轨道结构稳定性进行了分析。主要结论如下:

1)本扣件为有挡肩带铁垫板弹性不分开式结构,可实现较大的钢轨位置调整量,同时具备较大的扣件弹性,适用于刚性道床的无砟轨道。

2)对单节点扣件的钢轨纵向阻力和组装疲劳性能进行了测试,均满足设计技术要求。

3)为检算扣件适应最小半径曲线的能力,利用车辆-轨道空间耦合动力学原理,建立了车辆-轨道空间力学分析模型。计算结果表明,本扣件可满足最小半径曲线地段轨道横向承载能力要求,具有较大的安全余量。

[1]中华人民共和国铁道部.部令第34号铁路主要技术政策[S].北京:中华人民共和国铁道部,2013.

[2]国家铁路局.TB/T 3396.1—2015高速铁路扣件系统试验方法 第1部分:钢轨纵向阻力的测定[S].北京:中国铁道出版社,2015.

[3]国家铁路局.TB/T 3396.4—2015高速铁路扣件系统试验方法 第4部分:组装疲劳性能试验[S].北京:中国铁道出版社,2015.

[4]中华人民共和国国家质量监督检验检疫总局,中华人民共和国建设部.GB 50090—2006铁路线路设计规范[S].北京:中国计划出版社,2006.

[5]中华人民共和国铁道部.铁运[2006]146号铁路线路修理规则[S].北京:中国铁道出版社,2010.

[6]翟婉明.车辆-轨道耦合动力学[M].3版.北京:科学出版社,2007.

[7]王其昌.无碴轨道钢轨扣件[M].成都:西南交通大学出版社,2006.

[8]中国铁道科学研究院,中国中铁二院工程集团有限责任公司,等.客货共线隧道内无砟轨道系统研究方案评审报告[R].北京:中国铁道科学研究院,2015.

(责任审编孟庆伶)

Research and Design on Fastening System of Ballastless Track for Railway for Mixed Passenger and Freight

LI Zirui1,FANG Hangwei1,LIU Weiming2,YAN Ziquan1,SUN Qi2

(1.Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China;2.Daqing Track Maintenance Division,Harbin Railway Bureau,Daqing Heilongjiang 163000,China)

T here are many different types of ballastless track structure and corresponding fastening systems in China,suitable for different situations.However,the fastening systems of ballastless track for the line mainly dedicated to freights(the maximum design speed of passenger train is 160 km/h,and the maximum axle load of freight train is 25 t(27 t reserved for development))has not yet been systematically studied.In this paper,the ballastless track on rigid roadbed was studied,being focused on its fastening systems.T he fastener assembly performance test and the analysis of structural stability in the minimum radius curve section were carried out. Experimental and theoretical results show that the performance of the fastener assembly and lateral resistant capacity meet operational requirements.

Railway for mixed passenger and freight;Ballastless track;Rigid roadbed;Fastening system;Design;Performance test

李子睿(1982— ),男,助理研究员,硕士。

U213.2+44;U213.5+3

A

10.3969/j.issn.1003-1995.2016.07.27

1003-1995(2016)07-0109-05

2016-02-25;

2016-04-20

中国铁路总公司科技研究开发计划(2014G002-B)