探究关节轴承磨削裂纹产生的原因与对策

2016-08-11郑志耀

郑志耀

摘 要:文章结合生产实例,探究关节轴承套圈磨削裂纹产生的原因,提出防患措施,防止磨削裂纹产生。

关键词:关节轴承套圈;磨削裂纹;原因;对策

中图分类号:TG52;TG71 文献标识码:A 文章编号:1006-8937(2016)21-0109-01

1 关节轴承

关节轴承属于滑动轴承,由一个外球面内圈和一个内球面外圈组成。一般用于低速重载的摆动运动、倾斜运动和旋转运动。相对于滚动轴承,其结构简单,体积小,承载能力大,广泛应用于工程机械、重型汽车、农业机械、航空航天、矿山冶金、印刷、纺织、铁路、船舶等领域。近几年关节轴承应用领域不断延伸,在建筑、桥梁上也大量使用。

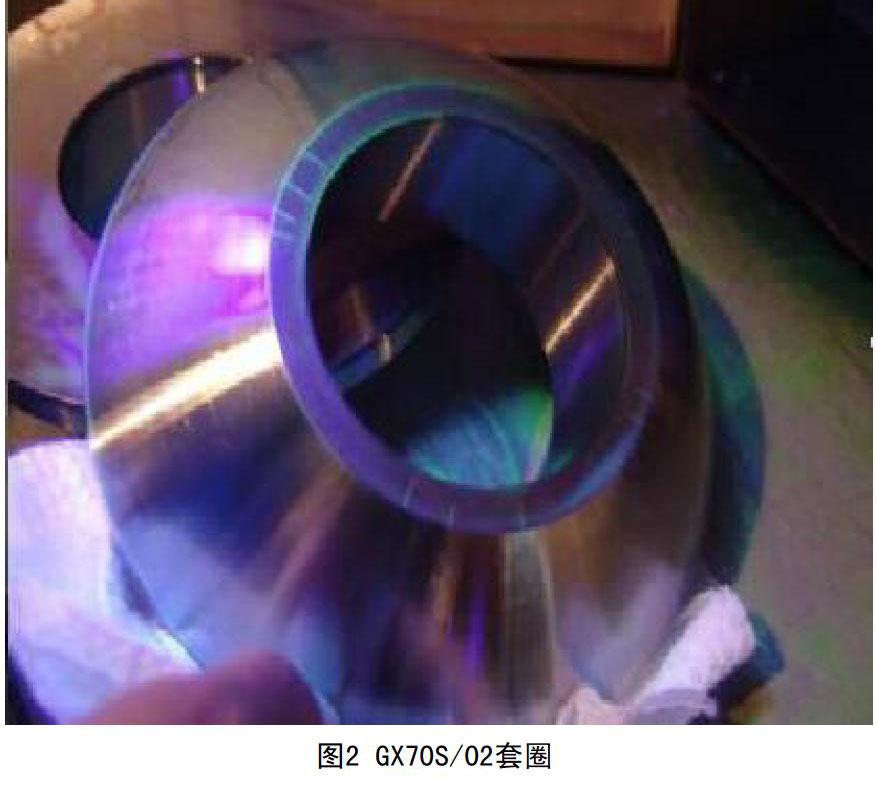

关节轴承使用材料Gcr15、Gcr15SiMn高碳铬轴承钢。关节轴承生产,一般经锻造、退火、车加工、热处理(淬、回火)、磨削加工等工序,磨加工是后道工序。经过淬火的高碳铬轴承钢,在磨削过程容易产生磨削裂纹,这在日常生产和质量处理中常会发生。磨削裂纹形状特别,仅发生在磨削面上,与淬火裂纹在宏观上观察明显不同,磨削裂纹深度较浅,其深度大致为0.05~0.20 mm。用酸浸蚀后裂纹更加明显易见,如图1和图2所示。较轻的磨削裂纹垂直于或接近垂直于磨削方向呈平行分布,称之为第Ⅰ类裂纹。较严重的裂纹呈龟甲状,称之为第Ⅱ类裂纹,习惯上叫做龟裂。磨加工过程,一旦出现磨削裂纹,往往造成批量的废品,损失严重;有些磨削裂纹很细小,不易被发现,一旦流入客户手中,将造成严重的后果,是致命的缺陷。因此,研究磨削裂纹的产生原因,并采取防患措施,避免其发生,具有十分重要的意义。

2 关节轴承套圈磨削裂纹的产生机理

关节轴承经热处理淬火后,再进行磨削加工,磨削时砂轮的切削速度很高,砂粒与工件表面因剧烈摩擦而发热,如果冷却液供给不充分,磨削产生的热量不能快速扩散,温度快速降低,则在磨削区域的瞬间温度可高达800~1 000度,这么高的温度势必造成工件表面的温度过高。工件表面的瞬时温度很容易导致工件表面烧伤。

除此之外,高碳铬合金(轴承钢材质)组织在高温下,必然再次奥氏体化,在冷却过程中又转变为比容较大的马氏体,这种情况和钢在淬火时的加热、冷却过程一样,势必产生热应力和组织应力。当应力大于钢的抗拉强度极限时,就会导致磨削裂纹产生。由于磨削层很薄,且瞬间磨削区域很小。形成的裂纹较浅。一般磨削裂纹深度在0.05~0.2 mm,用酸腐蚀时,裂纹明显可见。因此高磨削热是产生磨削裂纹的根源。

3 分析磨削裂纹产生的原因

根据磨削裂纹产生的机理,高磨削热、磨削热不能快速扩散、材料抗拉强度低。围绕这3点,结合加工的经验,从来料、磨削加工方面进行分析,找寻磨削裂纹产生的原因。

3.1 来料(待磨加工的套圈)质量

关节轴承套圈进入磨削加工前,需经原材料准备、锻造、退火、车加工、热处理(淬、回火)工序。这些工序一旦没有控制好,势必影响到材料抗拉强度。

①钢材本身成份均匀性差,影响到材料抗拉强度;

②锻加工如果停锻温度偏高,冷却过慢,组织过热形成粗大封闭的二次碳化物网,碳化物网较脆,造成套圈抗拉强度低;

③车加工尺寸控制不好,椭圆、锥度大的部位,在磨削时会加剧磨削热,使温度瞬间升高;

④淬火回火组织级别过高,其马氏体针状越粗,材料的韧性下降,淬火加热温度高和保温时间长,将导致热处理产品发生较大的变形,这也可能间接产生磨削裂纹等。

另外,时效不够,连续疲劳作业,应力来不及释放,影响材料抗拉强度等。

3.2 磨削加工方面

①进刀不稳,一次进刀量过大。

进刀速度过快,不稳,容易使磨削区域温度瞬间升高,造成磨削裂纹。根据经验手动进给的半自动内圆磨床、摇摆式的球面磨床、立式的平面磨、无形磨床加工,最容易产生磨削裂纹,占到磨削裂纹50%。

②砂轮选用不当。

砂轮硬度选择太高。自脱性差,钝化的磨粒不易脱落,使砂轮与工作表面的摩擦作用增强;砂轮级别号选择过小,磨粒间的容屑空间小,砂轮屑易被堵塞,影响切削性能。这2种情况都会导致磨削过程严重发热。

③机床压力不稳定,跳动大,加剧磨削热。

④切削液未冷却到位,磨削热不能快速扩散,使磨削区域的温度瞬间升高。

⑤使用的工装、支撑块太硬,太尖,划伤套圏的表面,严重产生裂纹。这也是造成磨削裂纹的一种。这种情况在磨削裂纹时容易遗漏。前不久,笔者公司就发生一起这方面质量事故,磨GEZ101XS/K(S).01球面时,支撑架刮伤套圈的外径表面,产生外径磨削裂纹。

⑥磨削不规范,如工件转速过慢,这也不利于磨削热快速扩散。在大型号圈套加工中,这种情况较突出。

还有,金刚笔钝、砂轮没有及时修整,也会影响切削性能,导致磨削过程发热严重。

4 采取的措施

根据磨削裂纹产生的原因,采取如下的应对对策,来避免其发生。

①原材料方面:把好原材料的质量关。对成分不均匀、夹杂物超标、显微裂纹、碳化物形态及其分布不良的原材料,要严禁投产。

②锻造时,严格按加热、冷却规范进行,控制好锻造加热温度及锻后冷却速度,杜绝锻造过热、过烧及网状碳化物产生。

③退火工序要严格把关,避免过热或欠热退火组织产生,确保工件淬火前具备良好的金相组织、状态。

④车加工要确保加工的尺寸、精度。

⑤热处理方面:

其一,产生磨削裂纹的根本原因在于淬火件的马氏体组织是一种膨胀状态,有应力存在,要减少和消除这种应力,应进行去应力回火即淬火后应马上进行回火处理。

其二,第一种磨削裂纹是工件在快速加热至100 ℃左右,并迅速冷却而产生的。所以,为防止这第一种磨削裂纹,工件应在150~200 ℃左右回火。第二种磨削裂纹是工件在磨削中继续升温至300 ℃时,表面再次产生收缩而产生的。

所以,为防止这第二种磨削裂纹,则应将工件在300 ℃左右回火,回火时间必须在4 h以上。应该注意工件在300 ℃回火时会使工件硬度下降,有时不宜采用。

其三,有时经过一次回火后仍可能产生磨削裂纹,这时可以进行二次回火或人工时效,这个方法非常有效。

⑥磨加工方面:

其一,在条件允许的情况下,可以考虑采用以车代磨的工艺。特别是大型号关节轴承,如内径d>φ300,外径D>Φ430 mm的向心关节轴承产品;或厚薄相差较大推力关节轴承、角接触关节轴承。

其二,合理选择磨削进刀量,多遍磨,以降低磨削热的产生。

其三,采用良好的冷却措施,如加大磨削液流量、提高喷射压力、改进喷嘴结构、喷雾冷却等,以保证磨削液能最大限度的进入磨削接触区并带走大部分磨削热量。适当提高磨削液温度,以降低热应力产生.

其四,合理选用砂轮硬度和粒度,并及时进行工作面修整,以减小磨削热和磨削应力。在质量可达要求的前提下,可以选用硬度较软、粒度较粗的砂轮来磨削。

其五,热处理刚出炉的工件,必须待工件自然冷却后(冷却到常温)才能进行磨削。如果在时间允许的情况下,最好让工件自然时效1~2个月,消除应力后再进行磨削,这也会收到很好的效果。

其六,大型号的套圈在磨削过程,可以考虑增加一道互加回火,消除套圈磨削产生的残余应力。

其七,避免注意使用的工装、支撑块,太尖硬,划伤套圏的表面,造成裂纹。

5 结 语

总之,只要我们在原材料质量方面、锻造、车加工、热处理、磨削加工方面加强控制;针对磨削裂纹出现时,表面必定存在有磨削烧伤这一现象,在磨削过程,通过加强工件冷酸洗检查,便可以有效地防止磨削裂纹的产生。

参考文献:

[1] 张学政,李家枢.金属工艺学实习教材(第三版)[M].北京:高等教育出 版社,2003.

[2] 许香谷,肖诗纲.金属切削原理与刀具[M].重庆:重庆大学出版社,2006.

[3] 刘舜尧,李燕,邓曦明.制造工作工艺基础[M].长沙:中南大学出版社, 2002.