INEOS气相聚丙烯工艺S301膨胀式袋滤器的工艺控制及事故处理

2016-08-11谷彦林

谷彦林

(中国神华煤制油化工有限公司榆林化工分公司 陕西榆林 719302)

INEOS气相聚丙烯工艺S301膨胀式袋滤器的工艺控制及事故处理

谷彦林

(中国神华煤制油化工有限公司榆林化工分公司 陕西榆林 719302)

本文简要介绍了聚丙烯装置的生产工艺流程,具体阐述S301膨胀式袋滤器的进料、料位、压力等工艺控制过程,S301处可能发生的事故的原因及其处理方法,同时对S301膨胀式袋滤器工艺及结构设置提出了自己的想法。

聚丙烯;S301膨胀式袋滤器;工艺控制

1 气相聚丙烯的生产工艺简介

榆林神华甲醇下游加工项目聚丙烯装置采用INEOS气相聚丙烯工艺,于2015年12月建成投产。该装置有一条生产线,年生产能力为30万t,能够生产多个牌号的产品。

气相聚丙烯生产过程是经矿物油稀释的主催化剂浆液进入催化剂加料罐,用计量泵将主催化剂、助催化剂和改性剂送入反应器,经精制处理后的聚合级丙烯加入反应器的顶部分离器。反应器操作条件为66℃、2.2MPa,通过控制液体丙烯(急冷液)的流量来恒定聚合温度,急冷液喷洒到反应器床层,气化后吸收聚合反应热,气相丙烯(循环气)从反应器底部加入,其中加入氢气用于控制聚丙烯产品的熔融指数(MFR),离开反应器的气体经过顶部冷凝器进行部分冷凝,通过丙烯的冷凝量来控制反应压力。

本装置有两个反应器串联操作:第一反应器(R201)的聚合物通过粉料输送系统240单元(气锁器单元)输送到第二反应器(R251),从第二反应器排出的聚合物粉末在膨胀式袋滤器中进行单体分离后,进人脱气仓利用湿氮脱除残余三剂(催化剂、助催化剂、改性剂),然后输送到挤压造粒系统进行造粒。

2 膨胀式袋滤器的作用及工艺控制

2.1 袋滤器的作用

袋滤器是聚丙烯粉料经由反应器到挤压机的中间设备,外形类似于陀螺,顶部装有滤袋,底部成锥形,出口管线装有一个旋阀。设计使用袋滤器是为了使粉料和气体分离,剩余的丙烯气体能够充分地回收利用,脱除的气体从顶部排出经尾气压缩机压缩后重新返回到反应系统;粉料沉降到锥形底部,依靠旋阀输送到脱气仓脱活。

反应器与袋滤器之间存在很大的压差,粉料进入袋滤器就是依靠强大的压差进行输送的,送料过程是类似于脉冲式的短促进料。当反应器粉料排料阀打开时,粉料会被来自C301的吹扫气以接近音速的速度送入袋滤器。如果粉料以这样的高速直接撞击到容器壁上,粉料可能会破碎产生大量细粉,细粉被气体夹带进入气体循环管路,从而堵塞管路和尾气过滤器。袋滤器的设计避免了这种可能性,粉料输送线通过切线进入袋滤器的下部,这样有助于尽量减小粉料和容器壁之间的碰撞。而且,气体流动的横截面积从输送线至袋滤器是不断扩大的,因而降低了气体的线速度。在这样低的线速度下,几乎全部粉料都会从气体中沉降,在下一次粉料短促排料到来之前粉料已经进入锥形底部。过滤袋上残余的粉料会被来自尾气压缩机的脉冲气吹下,减轻了过滤袋上的固体量。

旋阀的转速是受控的,使S301中锥体的粉料料位相当于3~4min的停留时间。袋滤器中的低压和停留时间有助于除去粉料孔隙中含有的输送气体和烃,也使溶解在粉料中的大部分烃被脱除。这样可以有效地将粉料与气体分离。

2.2 袋滤器的工艺控制

2.2.1 进料控制

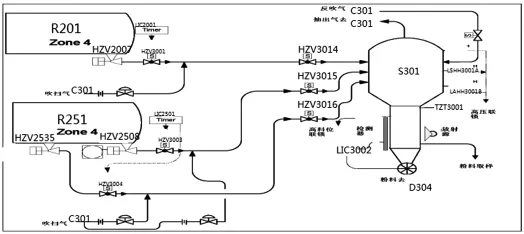

如图1,粉末产品从第一反应器(R201)中被排出,通过周期工作的球阀(HZV3001)被压力输送至膨胀式袋滤器(S-301)或经气锁器系统再输送到第二反应器(R-251),第二反应器的粉末产品经周期工作的球阀(HZV3003/4)被压力输送至膨胀式袋滤器。

DCS操作人员可用主循环定时器ON/OFF(KHS-3043/KHS-3044)开关来控制粉料的输送。从第一反应器向袋滤器送料和从第二反应器向袋滤器送料分别使用各自的主循环定时器,来控制间歇性出料阀。

图1 膨涨式袋滤器控制系统简图

有时两个反应器都输送粉料至袋滤器,此时这两个开关必须都打到ON。当两个反应器串联生产,且两个反应器产品相同时,因气锁器意外停车(如气锁器压缩机故障)等原因可以用来降低第一反应器中的料位。当两个反应器同时输送粉料至袋滤器时,随着进入袋滤器的丙烯量增多,应密切监控袋滤器的压力。袋滤器的压力高会触发反应器粉料输送阀关闭,压力高还会使袋滤器尾气压缩机因入口压力高连锁停车。

当袋滤器超压或其它原因需要停止粉料进入时,必须将周期定时器关闭或将粉料排出口的柱塞阀关闭。仅将反应器料位控制器(LIC2001/2501)置于手动位置和0%输出并不能停止粉料的输送。这样做只是将排料时限调为1.0s而粉料仍被输送至袋滤器。

2.2.2 料位控制

袋滤器中的粉料将输送至脱气仓去脱除未反应的三剂(脱除活性),必须将袋滤器与脱气仓有效地隔离。因脱气仓脱除活性用的是湿氮气,一但湿氮气窜入袋滤器,它将会与未反应的TEAL反应,烧坏滤袋;如果大量的湿氮气进入袋滤器它将会随着袋滤器中分离出的气体一起返回到反应器中,会使反应器中的三剂失去活性,从而降低反应器的产率,严重影响生产。所以我们要控制袋滤器有一定的料位,防止脱气仓的气体窜入袋滤器。袋滤器的料位也不能太高,这样会堵塞滤袋,造成尾气压缩机入口压力低停机。若将袋滤器堵死,则须停车清理袋滤器。

料位是由放射性料位测定设备来测量的,当料位高时,程序会调整旋阀Q301的转速加快,降低料位;反之亦然。

2.2.3 压力控制

从反应器出来的粉料输送至袋滤器,正常每隔30s出料一次,袋滤器维持大约0.02Mpag的压力,但每次从反应器出料后,压力要增加到0.04Mpag。当压力达到设定的联锁高报值(0.11MPa)时,联锁会自动关闭反应器的出料柱塞阀、粉料输送阀、主循环定时器;延迟12s后,关闭隔离阀(HZV-3014,HZV-3015,和 HZV-3016);关闭吹扫气的隔离阀;控制板上的报警激活。

为保护袋滤器防止超压,它装有两个安全阀(PSV-3001和PSV-3002),PSV-3001和 PSV-3002的设定压力分别时 0.31和 0.38MPa。PSV-3002位于袋滤器的下游,因此很容易被气体中的粉末堵塞。PSV-3001位于袋滤器的上游,因此设定的安全压力较PSV-3002小些。

2.2.4 取样

正常生产期间,为了保证粉料的熔融指数(MFR)合格,需要2h取一次粉料样,用来分析熔指。由于袋滤器中的粉料存在残余的三剂和烃类,遇空气极易燃烧,取样之前必须进行氮气置换。转产期间,需1h取一次样,以期融指尽快合格,减少过渡料。

3 事故处理

3.1 粉料输送阀开/关不到位的处理

在生产过程中,有时候会发生粉料输送阀动作不到位的情况。当输送阀开不到位时,反应器的料位会上涨,内操应立即关闭相应出料线上的柱塞阀,控制反应器的负荷及料位,手动开关输送阀几次,如果仍然故障,通知仪表人员到现场处理,必要时反应器打氧终止反应;当输送阀关不到位时,粉料输送管路和袋滤器相当于是直通的,此时袋滤器很容易超压,反应器料位下降,内操应立即关闭柱塞阀,处理故障输送阀,必要时外操现场给膨胀式袋滤器泄压;当输送阀(HZV3003/4)开或关不到位时,特别注意反应器的料位和S301的压力,必要时减小程序的循环时间或增大出料宽度,防止出现高料位、超压等情况。

3.2 袋滤器料位高联锁时的处理

袋滤器料位高联锁时,应关闭进料,提高旋阀的转速,待料位恢复到正常值时恢复进料;如果旋阀出现故障,反应器应停车,处理旋阀。

3.3 旋阀突然停的原因及处理

旋阀突然停的原因:①S301往Q301下料中有块料;②Q301电机故障。

处理方法:①现场检查,重新启动Q301,或DCS试试反转。②如果正转反转均无效,注氧终止R201和R251的反应,对旋阀进行处理。③如果电机故障,通知修理。

3.4 尾气压缩机(C301)入口过滤器(S302)堵的原因及处理

当尾气过滤器S302积累较多粉料时,过滤器的压差指示偏高。过滤器(S302)堵的原因:①滤袋中累积较多的细粉;②S-301袋滤器滤袋破损。

处理方法:①将S302旁路氮气置换合格后拆清,复位后气密,并用氮气置换,然后用丙烯置换,作水氧合格后投用。否则其中的氧气和水循环回反应器将严重影响反应及生产安全。②停车,隔离S301,氮气置换合格后交出,更换袋滤器滤袋,更换完复位,开车。

3.5 S301袋滤器滤袋压差指示高原因及处理

原因:①压差计故障;②滤袋上积累较多粉料,堵塞袋滤器。

处理方法:①联系仪表处理压差计;②加大反吹气量,若没有效果,则停车,隔离S3001,氮气置换合格后交出,更换袋滤器滤袋,更换完复位,开车。

3.6 尾气压缩机(C301)突然停车的处理

C301突然停车,粉料输送失去了管线吹扫气,应关闭袋滤器的柱塞阀,立即到现场重新启动C301。如果短时间内无法启动压缩机,反应器降负荷维持生产,控制反应器的料位,45min后压缩机还未启动,终止反应,检修压缩机。

3.7 取样阀XV3044堵的处理

取样阀XV3044堵,降低S301的料位,打开取样处的低压氮气向S301反吹,清堵;若无效则需要做XV3044的拆清处理。

4 对袋滤器系统改进的建议

(1)由于生产过程中存在尾气压缩机突然停的情况下,袋滤器很容易超压,外操需到现场用排放手阀泄压,这样既浪费人力,也耽误排放的时间。建议在袋滤器顶部的排放线装一个气动阀,由内操控制泄压。这样既节省时间,也减少了外操来回奔波,S301的安全性也会大大提高。

(2)因取样系统的取样点和置换泄压阀被分别设在300单元的一层和二层,取样置换时需跑上跑下,或者两个人配合来完成取样,非常麻。建议将压力表和泄压阀都移至一层,并靠近取样点,这样取样就变得简单而方便了。

5 总结

通过对S301膨胀式袋滤器的工艺控制的分析,发现本系统存在的一些问题和不足,并提出了自己的一些想法和建议。希望本系统在不断改进和完善的过程中,安全系数增大,人力耗费降低,这样定能充分发挥其作用,并提高其可控性。

[1]洪定一,主编.聚丙烯-原理、工艺与技术[M].北京:中国石化出版社,2005.

[2]陈军.气相法聚丙烯脱气仓的配管设计石油化工设计.石油化工设计,2005(1).

[3]管文龙,等.气相法聚丙烯装置主催化剂计量系统的改进.石化技术,2008(15).

[4]《中国石油独山子石化55万t/年聚丙烯装置技术手册》.

[5]《中国石油独山子石化55万t/年聚丙烯装置INEOS操作指南》.2008,6.

TQ325.1+4

A

1004-7344(2016)13-0224-02

2016-4-18

谷彦林(1987-),男,助理工程师,本科,主要从事化工操作工作。