官渡河特大桥主墩超长人工挖孔群桩施工技术

2016-08-11邹品德四川路桥桥梁工程有限责任公司四川成都610015

邹品德(四川路桥桥梁工程有限责任公司,四川成都610015)

官渡河特大桥主墩超长人工挖孔群桩施工技术

邹品德(四川路桥桥梁工程有限责任公司,四川成都610015)

本文以官渡河特大桥10号主墩20根直径φ2.5m、长59m的群桩基础采用人工挖孔施工为例,介绍该桥在岩溶地区采用人工挖孔法施工超长群桩基础的施工工艺,为类似桥梁桩基础施工提供参考。

岩溶地区;超长;群桩;人工挖孔

1 工程概况

官渡河特大桥全长1243m,孔跨布置为9×40m先简支后连续T梁+(100+190+100)m预应力混凝土连续刚构+12×40m先简支后连续T梁。10号主墩为C50混凝土变截面薄壁空心墩,墩身高度123m;C40混凝土矩形承台结构尺寸为21× 28.5×6m;群桩基础为20根直径φ2.5m、长59m的嵌岩桩,持力层为中风化溶蚀灰岩。

桥址区属于长期强烈剥蚀、溶蚀作用形成的中低山河谷地貌。桥梁横跨官渡河,河床宽约30m,两岸为坡度和高差均较大的斜坡,局部地方为基岩陡坎,整体呈“V”型。斜坡坡面局部地方基岩出露,溶槽、溶隙等岩溶形态非常发育,两岸陡壁可见多处小型溶洞。10号主墩位于官渡河温水侧陡坡上,距离河床较近,桩顶设计标高 945.653m、桩底设计标高886.653m,官渡河常水位913.500m。

根据钻探成果表明:桥位区表层第四系覆盖层为全新统坡残积层()粉质粘土,下伏地层岩性为三叠系下茅草铺组二段()中风化泥质白云岩和中风化灰岩。各岩土层工程地质基本特征为:

第①层粉质粘土(0~18.2m):稍湿,硬塑~可塑状,局部含少量碎石,厚度不均匀,连续性较差。

第②层泥质白云岩(18.2~39.5m):泥晶结构,钙质胶结,块状构造,岩质较软,溶蚀较发育。岩芯较破碎,呈短柱状及碎块状。

第③层溶蚀灰岩(39.5~65.8m):隐晶质结构,钙质胶结,厚层状构造,岩质较坚硬,溶蚀较发育。岩芯较完整,多呈柱状,少量呈短柱状及碎块状。

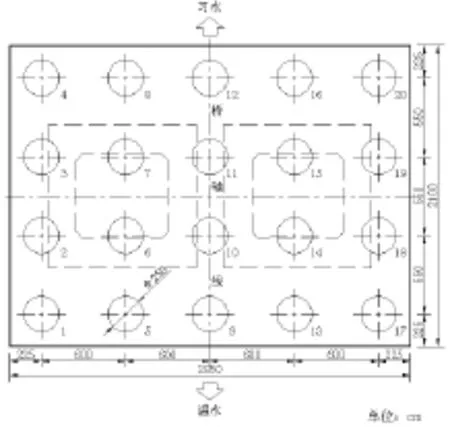

溶洞的发育不规则、无规律,小型溶洞较多,部分桩基范围内的溶洞呈糖葫芦串状,高程893.060~896.060m范围为贯通式溶洞,洞内无填充物。桥址区地下水为第四系孔隙水、基岩裂隙水和岩溶水,见图1。

图1 桩基平面布置图

2 施工方案比选

岩溶地区的桥梁桩基础施工一般采用机械成孔法或人工挖孔法。采用机械成孔法施工时,宜采用冲击钻机成孔工艺,但在施工过程中易遇到漏浆塌孔、偏孔、卡钻、掉钻等事故,群桩基础施工时需分多批次成孔,施工工期较长、经济成本较高,且泥浆处置不当还会造成环境污染。人工挖孔法的适用范围较广,群桩基础施工时可一批次成孔,施工速度快、经济成本相对较低,但在超长桩基础施工时的井下作业环境差、劳动强度大、安全风险较高。

10号主墩原地面地势陡峭,基岩溶蚀发育,紧邻官渡河,河水为沿线居民的主要生活用水来源。在施工过程中,存在河水通过溶洞、溶隙等倒灌进入桩孔的可能性。综合考虑质量、安全、工期、环境保护等各种因素,决定采用人工挖孔法进行施工,若遇孔内渗水无法强力排干时再采用冲击钻机成孔。

3 挖孔桩施工

3.1施工顺序

10号主墩20根桩基一批次成孔。由于桩间净距较小,横桥向仅3.5m、顺桥向仅3.0m,为了尽可能地避免相邻桩孔护壁被爆破作业破坏,保证施工安全,相邻桩基的开孔时间应错开,按开挖深度高差不小于8m进行控制,确保在爆破作业时相邻桩孔护壁混凝土龄期达到7d、强度达到80%以上。采用梅花形开挖顺序:先开挖1#、3#、6#、8#、9#、11#、14#、16#、17# 和19#孔,挖孔进尺达到8m以上时再开挖2#、4#、5#、7#、10#、12#、13#、15#、18#和20#孔。先开挖的10个桩孔还可起到降水井的作用,利于减小后续10个桩孔的施工难度,加快施工进度。

3.2施工准备

基坑开挖线测量放样后,在线外修建截水沟。机械开挖基坑至承台设计底标高以下20cm处,开挖完成后立即进行坡面防护。在基坑周边设置排水设施,浇筑厚20cm的C30混凝土承台垫层并预留桩孔位置。桩位的测量放样必须准确无误。

岩溶地区的人工挖孔桩施工应严格遵循先超前地质钎探、后人工挖孔作业的原则。施工前必须先探明各桩位的地质构造情况,并做好周全的安全技术措施准备及进行详细的安全技术交底。本桥采用地质钻机对每个桩孔进行地质勘探并取样,钻孔深度大于设计桩长7.5m以上。根据取出的地质样本并结合设计地勘资料分析溶洞分布、构造等情况,确定相应的处理方案。

3.3护壁设计和施工

为了防止孔壁坍塌,保证施工安全,并考虑岩溶地区地质情况的复杂性,孔壁采用内齿式C30钢筋混凝土全程支护,混凝土中掺配速凝剂和早强剂。护壁上口厚度为40cm、下口厚度为30cm,每节高度≤100cm,上、下两节护壁混凝土搭接高度为5cm。孔口设置锁口并高出地面≥30cm,锁口混凝土厚度50cm。护壁内钢筋网片采用层距15cm的φ12mm环向钢筋、间距20cm的φ16mm竖向钢筋绑扎而成,上、下两节护壁的竖向钢筋应连接成整体。在稳定性较差的覆盖层内、遇较大渗水和处理溶洞时,可视实际情况采取提高护壁混凝土标号、加厚护壁、增设锚杆或缩短支护高度等措施,见图2。

考虑到若遇孔内渗水无法强力排干时需采用冲击钻机成孔,为了避免冲锤摆动破坏护壁混凝土,故人工挖孔的护壁内径较设计桩径扩大20cm即φ2.7m。

图2 内齿式钢筋混凝土护壁示意图

自行加工的护壁模板采用厚度δ3mm钢板作面板、L75mm角钢作加劲肋、上下口弦长位置各用1根L10mm角钢作横撑,每套模板由3块等尺寸的模板拼装而成,模板间采用螺栓连接,不另设支撑,以方便浇筑混凝土和下一节挖孔作业。护壁钢筋网片在孔外分片制作完成后吊装下孔,在孔内连成整体。模板安装完成后,在拌合站集中拌制混凝土、罐车运输至现场,用特制料斗吊运下孔入模、插入式振动棒振捣密实。

3.4土层开挖

土层挖掘用人工从上至下逐层用铁镐、铁锹等手持工具进行,遇硬土、软石利用风镐破碎。挖掘次序为先中间后周边,严格控制尺寸,确保护壁厚度。每次装碴量不得超过提碴桶容积的70%,遇大块孔碴必须进行破碎。孔碴装入提碴桶后,用电动提升设备提升至孔口后运至弃土场集中堆放,不允许在孔口堆放和随意乱倒。出碴时,利用上节护壁的台阶放置用钢板和型钢制作而成的“弯月”形遮盖,孔内作业人员躲避至遮盖下方,避免掉物伤人。

提升设备采用自带限位、限速、漏电保护器等安全装置的20kN电动卷扬机。提碴桶采用厚度δ3mm钢板定制成圆柱体,内径φ0.5m、高0.5m,自带可锁定的桶盖。提碴桶通过专用绳卡固定在卷扬机钢丝绳上,孔碴运至孔口后,通过提升设备旋转装置直接移至孔口外,倒入手推斗车,用人工推运至承台范围以外的临时堆放场地,再用装载机配合碴土车运输至弃土场。在挖孔施工作业过程中,不允许大型机械设备进入施工场地。

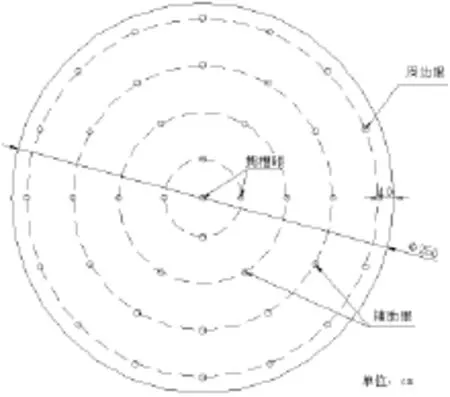

3.5岩层爆破开挖

开挖至岩层后,需进行孔内爆破。先进行孔内爆破的专项设计,采用浅眼松动爆破法进行爆破,并严格控制炸药用量,避免护壁被炸坏,减小对相邻桩孔及周边环境的影响程度。由于挖孔桩断面较小,采用全断面毫秒微差控制爆破一次成型,利用高精度毫秒电雷管实施一次点火、多次引爆,并在同一网路中按一定顺序起爆。炮眼布置方式采用“环形梅花布孔法”,由中心至桩周分别布置掏槽眼、辅助眼和周边眼,按先掏槽、再辅助、最后周边的顺序起爆,以实现微差控制爆破。炮眼深度0.8m,装药量不超过眼孔深度的1/3。爆破时相邻桩孔应错开起爆,不能同时起爆,以减小影响、确保安全。爆破施工过程中要求桩壁预留10cm、开挖至桩底时底部预留50cm,用人工加风镐凿除,见图3。

图3 爆破孔眼平面布置图

爆破作业时,所有人员必须撤离至安全范围内,不允许边爆破边施工,孔口覆盖用主动防护网和橡胶皮制成的遮盖,避免飞石伤人。爆破后必须排完烟尘,对孔内空气进行检测并合格后才能下孔作业。每次爆破后安排专人清除危石和掉落在护壁台阶上的石碴,并修补被破坏的护壁,以上工作完毕后才准进行正常施工。

采用上述施工方法进行岩层爆破开挖,振动幅度小、孔内护壁完好,对周边桩孔基本无影响,且开挖轮廓较理想,石碴大小均匀适中,开挖施工进度快,并有效确保了施工安全。

3.6孔内排水与通风

当孔内出现地下水时,应根据渗水量大小制定相应措施进行处治,避免因渗水影响正常施工和护壁混凝土质量。少量渗水采用速凝砂浆、水玻璃等材料进行封堵;较大渗水采用在出水位置埋设管道穿过护壁并用软管引至孔底,孔底设置集水坑,再用高扬程污水泵抽排;渗水量大时,则用多台大功率高扬程污水泵抽取强排。同时护壁混凝土需提高标号,掺加速凝剂、早强剂以提高早期强度。其中10#、13#、16#孔施工至河床常水位以下后的渗水量大,但分别用5台大功率高扬程污水泵抽取强排后也能较正常施工作业,故判定高程893.060~896.060m的贯通式溶洞未与河床连通,所有桩基均采用人工挖孔的方式终孔。

在10#主墩承台范围外安装1台12m3/min的大功率空压机集中送风,用钢管接至孔口,再用通风软管送入孔底。同时配备1台250kW发电机和多台3m3/min的小型空压机,确保在遇停电、机械故障等情况下时能及时通风。

3.7溶洞处理

探明溶洞位置后,施工至洞顶时应提前做好对应的安全防护工作,利用护壁台阶搭设钢管脚手架操作平台,作业人员系好安全绳,孔内机具捆好保险绳,防止发生坠落事故。利用风镐人工凿开溶洞,人员立即撤离,强制向洞内送风直至洞内气体检测合格。小型溶洞直接用C25素混凝土填充,混凝土终凝后再继续施工。在开挖至高程893.060~896.060m的贯通式溶洞时,采用P.O.32.5R水泥拌制石碴回填,固结硬化后再继续施工。

3.8钢筋笼制作安装和桩基混凝土灌注

单根桩基钢筋笼重量达16.7t,采用“预拼接长”的方式在钢筋加工厂内分节制作完成后再用汽车运输至孔口,再在孔口用5023型塔吊配合50t汽车吊分节拼装接长下放钢筋笼并准确定位。桩基钢筋笼安装完成,所有桩孔内水位稳定后,即可采用水下混凝土灌注法进行桩基混凝土施工。

4 结束语

因本桥位于岩溶地区,地质条件复杂,若采用机械成孔法施工,极易发生漏浆塌孔、偏孔、卡钻、掉钻等事故,且需分多批次成孔,施工工期长、经济成本高,且泥浆处置不当还会造成环境污染。采用人工挖孔法施工,只要措施科学、合理,不仅工艺流程简单直观,易于保证工程质量和施工安全,施工工期短、经济成本相对较低,其技术经济效益和社会效益是可观的。

[1]《公路桥涵施工技术规范》(JTG/TF50-2011)[S].

[2]桂业昆,邱式中.《桥梁施工专项技术手册》[M].北京:人民交通出版社,2005:143~160.

邹品德(1980-),男,工程师,大学本科,主要从事公路桥梁施工工作。

U445.55+1

A

2095-2066(2016)10-0175-02

2016-1-23