浅析原材料及配合比对水泥砼路面强度的影响

2016-08-10林华英龙岩市新龙工程监理有限公司龙岩364000

■林华英(龙岩市新龙工程监理有限公司,龙岩364000)

浅析原材料及配合比对水泥砼路面强度的影响

■林华英

(龙岩市新龙工程监理有限公司,龙岩364000)

本文以国道319线重交通二级公路路面重铺工程为实例,着重介绍水泥砼路面在原材料的选择及配合比确定时注意的要点,并浅析原材料及配合比对水泥砼路面强度的影响,为水泥砼拌制提供科学合理的理论依据,在实际施工中起到指导作用。

原材料配合比水泥砼路面强度

1概述

水泥砼路面工程的质量要求,应具有足够的强度、耐久性,表面抗滑、耐磨、平整。确保水泥砼路面质量的重要因素包括混凝土原材料选择、配合比设计及混凝土现场施工过程等环节。在我市管养的干线公路水泥砼路面“改善工程”中,水泥砼路面的设计强度均采用5MPa;对于交通量较少、基本上无超载车辆通行的县乡道,水泥砼路面的设计强度可采用4.5MPa。由于水泥砼在原材料的选择上不够科学,同时,在配合比设计上也不尽合理,将直接引发水泥砼路面施工过程中存在质量隐患,个别路段出现水泥砼路面早期收缩裂缝、路面面层取芯芯样强度不合格、以及其它外观质量缺陷等现象,造成水泥砼路面在建设或养护管理过程中投资成本增加。下面笔者结合多年的试验经验,以国道319线(K162+000~K165+580、K191+154~K195+000)重交通二级公路路面重铺工程为实例,对水泥砼路面原材料选择、配合比设计及其注意事项作如下分析。

2原材料

2.1集料

集料是在混凝土中起骨架和填充作用的粒料,包括粗集料(碎石)和细集料(砂)等。集料体积大约占混凝土体积的3/4,由于所占的体积相当大,所以集料质量对混凝土的技术性能和生产成本均产生一定的影响。在配制水泥砼路面面层混凝土时,集料的强度、级配、表面特征、颗粒形状、杂质的含量、吸水率等,必须认真检验,严格选材,才能配制出满足技术性能要求的混凝土,同时降低生产成本。

2.1.1细集料

(1)细集料(砂)质量的好坏,对水泥砼混合物和易性的影响比粗集料(碎石)更大,因此细集料应选用质地坚硬、耐磨、洁净,含泥量少,泥块含量少的天然砂,不宜使用质量差或再生的细集料。

(2)极重、特重、重交通荷载等级的路面面层水泥砼用细集料不应低于Ⅱ级,砂的细度模数应控制在2.0~3.7之间为最好,因为细度模数<2.0时,拌制的水泥砼混合物显得太粘稠,施工中难于振捣,并且由于砂细,在满足相同和易性要求时,增大了水泥用量。这样不但增加了水泥砼的投资成本,而且影响了水泥砼的技术性能,如混凝土的耐久性、收缩裂缝等;砂也不宜太粗,细度模数>3.7时,容易引起新拌制的水泥混凝土,在运输浇筑过程中出现离析以及保水性能差等现象,从而影响了水泥砼的内在质量及外观质量。

(3)对于细度模数差值超过0.3的砂应分别堆放,并且分别进行配合比设计。

(4)在我市管养的干线公路水泥砼路面重铺或挖补工程中,一般优先选用漳州河砂、广东茶阳河砂或江西会昌河砂等,此类河砂杂质含量少,细度模数在2.7~3.3之间,质量较好。本工程所用的细集料为漳州河砂,试验结果显示为Ⅱ区中砂、级配良好,结果均符合试验要求,如表1。

表1 细集料指标要求与实测结果

2.1.2粗集料

粗集料是指粒径>4.75mm的碎石,其强度、颗粒形状、表面特征、级配、杂质的含量、吸水率对砼的强度都有重要的影响。

(1)强度:配制面层水泥砼对粗集料强度的选取是十分重要的,高强度的集料才能配制出高强度的水泥砼。应选取质地坚硬、耐磨、干净、近似球体或立方体的浑圆状和多棱角的碎石、破碎砾石或卵石。其强度可用岩石立方体强度或碎石的压碎指标值来测定,岩石的抗压强度应比配制的混凝土强度高50%。一般用碎石的压碎指标值来判定岩石的强度是否满足要求。

(2)级配:粗集料的级配是指各粒径集料相互搭配所占的比例,级配是集料的一项重要的技术指标,级配是否合理将直接影响混凝土的和易性及其强度。因此,路用水泥砼粗集料在选用时,不宜使用未分级的统料,应按最大公称粒径的不同采用2~4个粒级的集料进行掺配,并符合合成级配的要求。如4.75~31.5mm连续级配采用4.75~19mm和19~31.5mm二种规格的碎石进行掺配;4.75~26mm连续级配采用4.75~19mm和9.5~26mm二种规格进行掺配,掺配时合成级配曲线尽量靠中间。

(3)最大粒径:碎石最大公称粒径不宜大于31.5mm,由于大粒径集料比同重量的小粒径集料表面积要小,其与砂浆的粘结面积相应要小,其粘结力就比较低,而且混凝土的均质性差,所以大粒径集料不可能配制出高强度混凝土。

(4)含泥量:集料中的含泥量、石粉含量要严格控制,其含量大,不但影响混凝土拌和物的和易性,而且降低混凝土的强度,影响混凝土的耐久性,引起混凝土的收缩裂缝等。

(5)粗集料为新罗区莒舟上郑石场,级配由4.75~19mm和19~31.5mm二种规格按50%、50%的比例掺配而成,级配良好,其结果均符合试验要求,如表2。

表2 粗集料指标要求与实测结果

2.2水泥

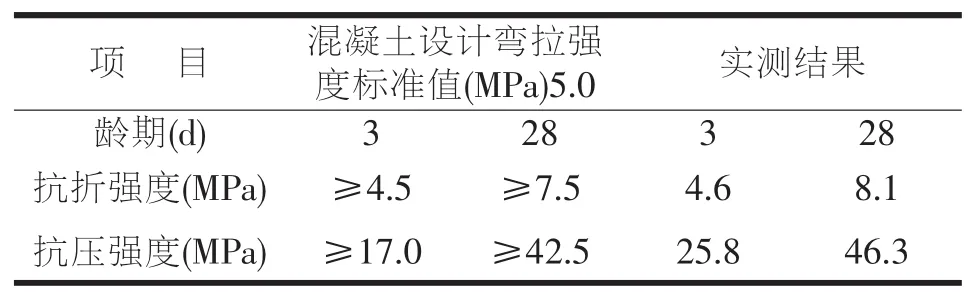

面层所用水泥技术要求应满足现行《通用硅酸盐水泥》(GB175),优先选取旋窑水泥,强度等级42.5R或42.5的硅酸盐水泥或普通硅酸盐水泥。水泥进场时每批次应附有化学成分、物理、力学指标合格的质量保证书。每批水泥进场后必须检验其抗压强度、抗折强度、安定性和凝结时间。如水泥的安定性或初凝时间不合格,为废品,不得进入施工场地;如水泥的抗压强度或抗折强度、终凝时间不合格,为不合格品,可进场,但必须降级使用。

本工程所用水泥为福建省永定闽福建材有限公司生产的闽福牌P.O42.5R,水泥批号为VPR085,试验结果均符合试验要求,如表3、表4。

表3 水泥各龄期强度指标要求与实测结果

表4 水泥物理指标要求与实测结果

2.3水

饮用水可直接作为水泥砼搅拌和养生用水,非饮用水应进行水质检验,水的PH值≥5;并且不得含有油污、泥和其他有害杂质,还应与蒸馏水进行水泥凝结时间与水泥胶砂强度的对比试验;对比试验的水泥初凝与终凝时间差均≤30min,水泥胶砂3d和28d强度不应低于蒸馏水配制的水泥胶砂3d和28d强度的90%。

2.4外加剂

为了满足混凝土的施工要求,改善混凝土和易性并提高性能,同时降低水泥用量,减少工程成本,外加剂的选择尤为重要。选用外加剂着重从以下几个方面考虑:延缓混凝土的初凝时间,提高混凝土早期强度,增加后期强度,减少混凝土坍落度的损失。通常选用的外加剂有高效减水剂、高效缓凝减水剂,引气缓凝高效减水剂。

(1)高效减水剂:具有增加混凝土强度和流动性的特点,因此,掺高效减水剂的混凝土坍落度损失一般较快,施工时最好采用后掺法,这样可使高效减水剂的减水作用增高,增加混凝土的流动性。在温度低于8~10℃时,高效减水剂虽能增加和易性,但增加强度的作用大大降低。所以高效减水剂宜在春秋季节使用。

(2)高效缓凝减水剂:有利于控制早期水化,混凝土拌和物坍落度损失小。一般来说,掺量大时凝结时间相应增长,但掺量过大时会降低早期强度,需根据施工季节来调节掺量。在结构复杂配筋密集的构件中使用,可避免形成冷缝,方便施工安排。

(3)引气缓凝高效减水剂:能减少用水量,显著改善混凝土的工作性能,也能增加混凝土的黏聚性和表面砂浆富裕度,提高弯拉强度,减少收缩和接缝变形率,并提升工程经济效益,降低抗折弹性模量,改善荷载和温、湿度变形性能。

(4)本工程中所用的外加剂是徐州超力建筑材料有限公司生产的CNF-3引气缓凝高效减水剂。其性能较好、质量较稳定,减水率在12%~20%,水泥用量可节约12%以上,含气量≥3.0%。早期强度及后期强度也较高、混凝土和易性好、保水性好、收缩率低,掺量也小,占水泥用量1.2%。施工时采用同掺法,混凝土搅拌时间延长30s。

3配合比设计

3.1配合比计算

3.1.1确定试配强度

三辊轴机组及小型机具施工的水泥砼面层配制28d弯拉强度均值按公式(1)计算确定。

fc=(fr/(1-1.04Cv))+ts

(1)

式中:fc——面层水泥混凝土配制28d弯拉强度值MPa;

fr——设计弯拉强度标准值MPa;

t——保证率系数,取值0.37;

s——弯拉强度试验样本标准差MPa,取值0.5;

Cv——弯拉强度变异系数,取值0.13。

3.1.2确定水胶比

水胶比是路面混凝土配合比设计的一个关键因数,水胶比越小,混凝土强度越高,但过小的水胶比会导致稠度增大,和易性差,难以控制施工,影响混凝土密实性,增加单位水泥用量,这不仅不经济,还会造成混凝土干缩裂缝;水胶比太大,稠度减小,塌落度增大,拌和物的黏聚性及保水性变差,难以保证混凝土的强度及耐久性,二级公路最大水胶比为0.46,水胶比按公式(2)计算(碎石)。

W/B=1.5684/(fc+1.0097-0.3595fs)

(2)(3)

式中:W/B——水胶比;

fs——水泥实测28d抗折强度MPa;

fc——面层水泥砼配制28d弯拉强度的均值MPa。

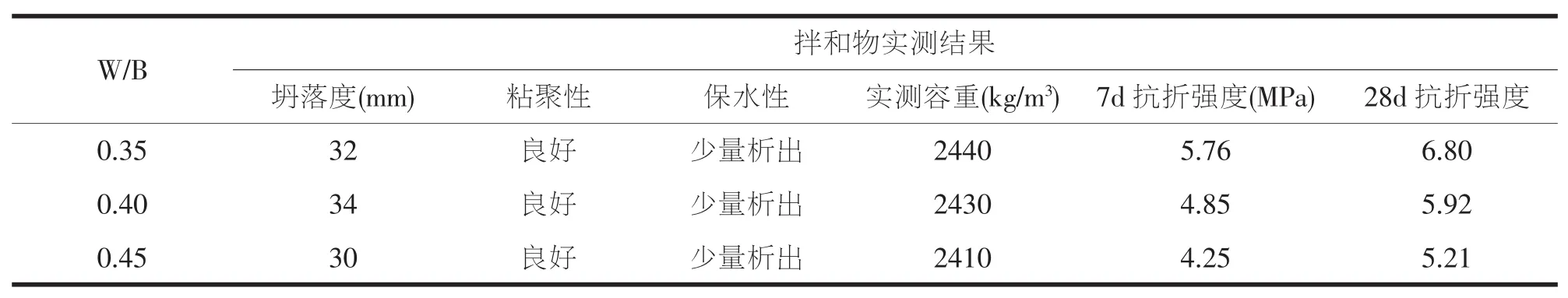

经试验室的大量试验,5.0MPa混凝土宜采用以下0.35、0.40、0.45三个水胶比进行试拌,0.40作为基准水胶比,最终确定最佳水胶比。

3.1.3砂率(Sp)

砂率对混凝土拌合物产生显著影响,砂率过大,骨料总表面积与孔隙率均加大,在水泥浆用量不变的情况下,水泥浆不足以起到充分填充、包裹、润滑骨料作用,使拌合物流动性减小;砂率过小,不能保证在粗骨料之间有足够的砂浆层,也会降低混凝土拌合物的流动性,而且严重影响黏聚性和保水性,造成混凝土离析。因此,砂率宜根据砂的细度模数和粗集料种类选取,砂细度模数在2.8~3.1时,宜取34%~38%。混凝土路面重铺工程中,砂率由35%逐一递增至37%。

3.1.4确定单位用水量

根据粗集料的种类、坍落度和引气缓凝高效减水剂的减水率及掺量来确定,单位用水量的大小,直接影响混凝土的工作性,水太多,水泥用量大增,造成不必要的浪费,塌落度也随之增大,强度反而减小;水太少,水泥用量相对减少,难以保证最小水泥用量和抗折强度。三辊轴机组摊铺时,拌合物的现场坍落度宜为20~40mm,最大单位用水量(碎石)为153kg/m3,宜控制在143~153kg/m3。水泥砼路面重铺工程中,CNF-3引气缓凝高效减水剂掺量为水泥用量的1.2%,用水量为149kg/m3。

3.1.5确定单位水泥用量

C0=(C/W)×W0

式中:C0——单位水泥用量kg/m3。

最大单位水泥用量不宜大于420kg/m3,最小用量不宜少于310kg/m3;使用掺合料时,最大单位胶材总量不宜大于450kg/m3。

3.1.6确定砂、石用量

集料用量可按密度法或体积法计算,按密度法计算时,其公式如式(4)和式(5)。

mco+mgo+mso+mwo=mcp

⑷

Sp=mso/(mgo+mso)×100%

⑸

式中:mco——每立方米混凝土的水泥用量(kg);

mgo——每立方米混凝土的粗骨料用量(kg);mso——每立方米混凝土的细骨料用量(kg);mwo——每立方米混凝土的用水量(kg);Sp——砂率(%);

mcp——每立方米混凝土拌和物的假定容重kg,其值可取2400~2450kg。

3.2试拌调整

使用试拌前,应与试配时混凝土配合比相同的水灰比进行涮膛,以免正式试拌时水泥砂浆粘附桶壁。试拌量应不小于试拌机额定量的1/4,混凝土的搅拌方式及加料,宜与生产时使用的方法相同,特别是外加剂的掺法,是同时掺还是后掺。

试拌得出的拌和物坍落度不能满足要求或粘聚性和保水性不好时,应保证水胶比不变的条件下,相应的调整用水量和外加剂的掺量或砂率,用水量调整的幅度不能过大,因为混凝土的水胶比较低,增加用水量相应水泥用量的增大幅度较大。如通过以上调整,混凝土拌和物仍不能满足混凝土运输等施工工艺的要求或混凝土的性能要求,则要考虑重新选择水泥或外加剂,或联系减水剂生产厂家调整好减水剂与水泥的适应性。

3.3配合比的确定

当拌和物实测密度与计算值之差的绝对值不超过计算值2%时,可不调整。大于2%时按《普通混凝土配合比设计规程》JGJ55—2011规定进行相应的调整。施工期间的配合比按工地砂、碎石的含水率进行调整,以保持基准配合比不变。配合比制作fc=5.97MPa、室温20.1℃、湿度68%,拌和物假定容重为2420kg/m3,碎石按粒径两级掺配4.75~19、19~31.5(mm)各掺50%,CNF-3掺量为1.2%,各材料用量见表5,试拌结果见表6。

配合比调整:Sp=36%容重为2420kg/m3,C∶S∶G1∶G2∶W∶CNF-3=376∶682∶607∶606∶149∶4.51。在配合比的指导施工下,该段砼路面试块制作标准养护28d抗折强度均符合要求,取芯验收结果见表7。

表5 混凝土配合比试拌材料用量表

表6 混凝土配合比试拌实测情况

表7 取芯实测情况

将不合格芯样打碎分析,造成水泥砼强度不合格的原因主要有如下几点:(1)混凝土搅拌时间不够,芯样中残留未水化的水泥结块;(2)振捣不够,芯样内有蜂窝;(3)施工配合比未根据碎石、砂的含水量及时调整,造成水灰比偏大,芯样表面和内在的气孔比较多。

4结束语

配制5MPa水泥砼路面面层混凝土应选用优质原材料,水泥要求42.5级以上的旋窑水泥;粗集料要求最大粒径31.5mm、级配好、压碎值小、堆积密度大、含泥量少、泥块含量少、针片状少;细集料要求细度模数2.7以上、含泥量低;外加剂应根据季节要求以满足施工需要和强度要求。因此,施工前,必须对原材料进行试验与检验,符合规范要求的原材料方可使用。在配合比设计时,严格按照规范的要求及程序进行,严格控制各种材料的用量,配制至少3个水胶比的混凝土配合比,选择最佳的符合要求的混凝土配合比。

[1]JTGE42-2005,公路工程集料试验规程.

[2]JTGE30-2005,公路工程水泥及水泥混凝土试验规程.

[3]JTG/TF30-2014,公路水泥混凝土路面施工技术细则.

[4]JGJ55-2011,普通混凝土配合比设计规程.

[5]徐州市超力建筑材料有限公司编制.CNF混凝土外加剂系列资料汇编.