甲醛装置安全生产及节能改造管窥

2016-08-10梁国周

梁国周

(广西工联工业工程咨询设计有限公司 广西南宁 530000)

甲醛装置安全生产及节能改造管窥

梁国周

(广西工联工业工程咨询设计有限公司 广西南宁 530000)

生产甲醛时需要大量的热量,与此同时还会产生大量的热量。随着环境和生态状况的日益恶化,绿色的思想逐渐受到了人们的推崇,在这一思想的指导下,原有的生产工艺中对蒸汽的过量使用逐渐不再符合要求。本文对传统甲醛装置存在的问题进行了探讨,并提出了对传统甲醛装置进行改造建议和工艺完善的方案。

甲醛装置;改造;自动化控制;氧化器

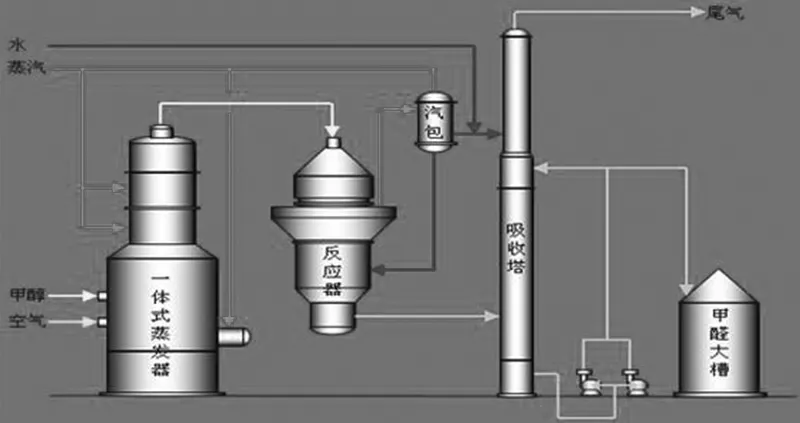

常用的甲醛生产方法是银法甲醛。这种生产方式是以甲醇为原料,在空气的氧化作用和电解银的催化剂作用下进行反应。由于在反应的过程中,甲醇处于过量的状态,经过氧化脱氢生成甲醛。银法甲醛的具体流程是:先在将蒸发器中加入甲醛,通过蒸汽间接加热的方法对蒸发器中的甲醇进行加热,这样能够保证加热的均衡。将风机发出的空气从蒸发器下部吹入,让鼓泡与甲醇接触,从而促使甲醇蒸发。蒸发出来的产物是甲醇与空气的混合物,需要对混合物进行预热,然后再与配料蒸汽混合,经过一系列的过滤、阻火作用在氧化器中的银触媒作用下形成甲醛。反应过程中产生的气体需要立即进入氧化器进行极速的冷却,使温度降低到150℃,再通入吸收塔中最后溶解形成甲醛溶液。甲醛溶液经冷却后通入储槽中,用于吸收反应后的尾气。传统的甲醛装置是以电解银作为触媒,采用的是空气鼓泡甲醇蒸发器,设备十分的简单,只要必须的温度仪,全部采用手动操作,没有任何自动化管理的设备。具体如图1。

图1 甲醛生产装置

1 改造前甲醛装置存在的主要问题

1.1 没有自动化控制

传统的甲醛装置只有必须的一些设备,如氧化器、蒸发器、温度显示仪,不包含任何自动化控制部分,也没有连锁系统,生产的安全性较低。而采用甲醇氧化制甲醛的方式是具有较高的危险性的,是国家安监局重点监控的对象,而这种传统生产工艺具有很多不安全的因素,因此,必须对其生产工艺进行必要的调整。

尽管对于传统的蒸发器而言,使用热甲醛作为原料能够有效的控制生产成本,但由于原来的装置仍主要采用蒸汽加热的方法,对能源的消耗量较大,不符合绿色生产的要求。

1.3 氧化器设计有缺陷

原来的装置大主要采用花板支撑银触媒,但是支撑板周围没有加设绝热层,这会导致热量在支撑板周围损耗较大,反应温度达不到要求,甲醇无法完全反应。

2 改造方案

2.1 自动化控制方案

要实现甲醛反应装置的自动化控制可以考虑采用DCS控制系统。DCS控制系统可以实现对制备甲醛装置的综合监控,其中包括对各个参数的监控、自动警报、自动控制、连锁等。具体如图2。

图2 DCS控制系统示意图

此外,还可以考虑增设一些补充的测量表,如温度测量表、压力流量测量表、液体水位测量表以及自动报警装置。对风机的出口温度、蒸发器温度、蒸发器出口温度等温度也要进行合理的控制。氧化器内的温度控制区域可以设置5~6;氧化器出口温度、吸收塔温度、冷凝后甲醛的温度、循环水温度等都要进行仔细的确认。

最后要设置好警报温度,防止仪器因温度过高而出现爆炸等安全问题。温度蒸发器的温度应当为低限报警值氧化器温度的设置为高限报警。设置完温度后就要设置设备中的压力大小,其中包括风机出口处的压力、蒸发器出口压力、氧化器压力、蒸汽压力等。其中氧化器出口压力由三个方面的内容所决定,分别是塔出口压力、各泵出口压力等。设置仪器中的各种液位,如蒸发器液位、汽包液位、吸收塔液位等。

在青藏高原北缘,有一个美丽富饶的地方,那里集林海、雪山、峡谷、冰川、草原为一体,拥有独特而完整的原生态景观,不但是天然的避暑胜地,还是我国西北地区重要的生态屏障和水源涵养区。这就是素有“雪域天境”之称的祁(qí)连县。

2.2 设置自动控制回路和连锁

生产甲醛的装置是将加热后的甲醛作为主要原料的,通过控制蒸发器的温度,可调整和控制甲醇蒸发速率,也就是控制了甲醇在原料中的比例。因此,反应装置的温度对反应的结果和质量有着极大的影响,只有保持反应装置的温度合理,才能确保反应的合理有效进行。

在外界压力相同的条件下,温度越高甲醇蒸汽所受的压力越大,相应的,甲醇的蒸发量也就越大。而银法甲醛法是甲醇在过量的情况下的反应,只有确保蒸发器温度大于某一限定值才能确保反应的正常进行,若对甲醇浓度没有进行合理的控制,使得甲醛的浓度超出了可控的范围,就可能会引起爆炸。

氧化器触媒的温度应当控制在650℃以下,若超出这一限值将有可能导致银触媒熔化。风机的电机应设置变频模式,从而确保氧化器温度的恒定以及风机变频回路的有效性。

控制蒸发器与甲醇流量自动控制系统,其中包括吸收塔液位、甲醛流量回路等,以维持的稳定液位。设置蒸发器液位最低限度,防止蒸发器液位降低导致甲醇蒸发量减少。甲醇蒸发量减少容易导致氧化器出现爆炸问题;设置氧化器汽包液位最低限制,防止因水位过低而破坏设备;设置氧化器温度最高限值,防止银触媒熔化分解。

2.3 工艺流程节能改造方案

将加热介质从原本的蒸汽改为甲醇加热,加热时将甲醇温度加热到65℃以上。反应完成后甲醛溶液的温度从140℃降低到70℃,这样不但可以节约加热能源,而且可以有效的控制甲醛温度,还减少了冷却水的用量。改造后的甲醛生产过程如下:首先,将吸收泵输出的甲醛通过气动三通阀,然后通入蒸发器中对甲醇进行加热,再通入换热器经过冷却后输入塔顶部进行循环使用;另外一部分气体直接去输入换热器,在三通阀与蒸发器之间形成回路,以便于调节反应装置的温度。

2.4 氧化器的局部改造

改用铜网来作为反应中的触媒支撑。原有的反应装置是采用花板作为触媒支撑的,需要在厚度为6mm的不锈钢板上打上直径为6mm的孔,再在上面铺上铜丝网,将银触媒均匀的铺在上面。但这种不锈钢板的一个显著的缺陷是在600℃高温作用下容易产生变形,从而引起触媒出现裂缝,导致部分甲醇和空气充分接触反应就直接经过触媒层,导致甲醛中甲醇的比例偏高,反应后杂质甲酸含量过多,材料的消耗量大,但产品纯度低。具体的改良措施是用铜网替代花板作为触媒框,并在上面铺设一层粗铜网,再铺1层普通的铜网。铜网与花板相比的优势在于,铜网在高温下只会发生横向的膨胀,此外铜的膨胀系数与银的十分接近,触媒不易出现开裂的问题。

此外,还可以在氧化器触媒四周增设一层绝热层。

传统的反应装置中,氧化器触媒框是直接暴露在空气中的,这会导致触媒框散热快,甲醇与空气无法充分接触反应,这会造成甲醛中甲醇和甲酸的含量偏高,能源消耗量也有所增加,而且产品的纯度下降。改造后反应装置在触媒框周围增加了1个绝热层,即不锈钢板,不锈钢上面与触媒框四周焊接,限制了环内气体的流通,提高了绝热效果。

3 改造后的经济效益

甲醛自动化反应装置改造后能有效地控制安全事故的发生频率,提高生产效率和产品质量,确保了生产的经济效益。

此外,改造后的装置用甲醛取代了蒸汽对甲醇进行加热,从而有效的节约了甲醛蒸汽,与此同时还减少了循环水用量。

氧化器触媒框经过改造后,每生产一吨甲醛消耗的甲醇可减少5kg,反应完成后,甲醛中甲醇杂质的含量可控制在0.5%以下,甲酸含量几乎可以忽略不计,甲醛质量可以得到更好的保障。

4 节能分析与措施

4.1 工艺路线的改造

甲醇一般的蒸发温度为46℃,因此甲醇蒸发所需要的热量并不高。甲醇氧化炉下部的气体从180℃降低到100℃的过程中放出热量,可以将冷却水加热到80℃上下,因此可以将它其来作为甲醇加热的热源,中间只需要加泵形成一个循环回路。采用这种加热方式就不需再另外设置热源,从而就可以有效的节约蒸汽。

4.2 甲醛氧化炉冷却段的改进

甲醛在氧化炉内的反应主要经过两个过程,第一个阶段是气体冷却段,其作用有两个:①在最短的时间内将气体进行快速的冷却,防止气体长时间维持在450℃的时间,这样就可以减少甲酸的生成量;②可以将换热器吸收的热量转变为蒸汽。这样在保持气体停留时间不变的情况下下,将增加了换热面积,提高了热传导效果,增加了蒸汽的产生量。此外,由于吸收塔内的水蒸汽含量减少了,循环水用量可以得到更好的控制,还节约了用电量。

4.3 其他措施

除了上述的措施外吸收塔还可以改用金属板波纹材料,这样就可以使系统阻力减少,减小风机出口压力,降低风机运行消耗的电能。对于吸收塔冷却器的设计,可以采用传热效果更好的换热器,从而降低了冷热温差,延长机组的使用年限减少,并降低电能损耗。

5 结论

通过以上一些技术的改进方法,甲醛的生产装置可以实现甲醛生产效率的提高,循环水损耗率和电能损耗量的减少,提高甲醛生产的水平,促进企业生产效益和社会效益的提高。

[1]邱永清.甲醛装置安全生产及节能改造[J].河北化工,2014(02):24~25.

[2]李春胜.铁钼法甲醛装置节能降耗小结[J].化工设计通讯,2012(03):36~37.

[3]宋昌伦.50kt/a银法甲醛装置生产问题及改进[J].中氮肥,2011(05):15~16.

TD79

A

1004-7344(2016)09-0294-02

2015-12-28

梁国周(1982-),男,工程师,本科,主要从事石油化工医药工程工艺及管道设计等工作。