钢铁厂烧结工艺的节能降耗设计分析

2016-08-10陈鹏

陈鹏

(中冶长天国际工程有限责任公司 长沙 410007)

钢铁厂烧结工艺的节能降耗设计分析

陈鹏

(中冶长天国际工程有限责任公司 长沙 410007)

在我国工业领域发展中,钢铁行业的耗能是最大的,因此钢铁厂的经济压力较大,巨大的能耗不仅会影响实际产量,而且还会制约钢铁厂可持续发展。对此,本文首先对钢铁厂烧结工艺进行了简单介绍,然后根据实例详细探究了钢铁厂烧结工艺的节能降耗设计,并且对节能降耗结果进行了分析。

钢铁厂;烧结工艺;节能降耗设计

1 引言

新时期,我国工业发展迅速,钢铁厂的生产工艺也在不断创新,在一定程度上促进了钢铁厂与社会、经济效益的统一。在钢铁厂生产中,烧结工艺是十分重要的一种,烧结工艺的好坏能够直接影响钢铁厂经济效益,与钢铁厂的发展密切相关。

2 钢铁厂烧结工艺的概述

钢铁厂烧结工艺指的是将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和制粒后铺到烧结机台车上,烧结料经表面点火后,在下部风箱强制抽风作用下,料层内燃料自上而下燃烧并放热,混合料在高温作用下发生一系列物理化学反应,并产生一定的液相,随着料层温度降低冷却,液相将矿粉颗粒固结成块的过程。烧结生产是炼铁生产的前工序,是整个钢铁工业生产中的一个不可缺少的重要环节,也就是炼铁生产的原料准备。烧结生产是为高炉服务的,所以烧结矿的质量很大程度上决定了高炉生产的各项经济技术指标和生铁质量。烧结生产的主要任务,是将铁矿粉进行造块,为高炉冶炼提供优质的人造富矿。在具体的生产过程中,钢铁厂烧结工艺的技术方法与烧结流程能够对烧结生产的产品质量和产量产生较大影响,因此,各个钢铁厂对于先进性技术指标的应用比较重视,要求在烧结生产中,根据实际情况选择具体的工艺流程和操作办法。对钢铁厂烧结工艺的应用情况进行调查研究,烧结工艺的基本流程主要包括含铁原料、熔剂、燃料等的接受以及破碎和筛分、配料、混合及制粒、铺底与布料、点火、烧结与冷却、抽风及除尘、烧结矿筛分、成品烧结矿存储及输出等。

3 钢铁厂烧结工艺的节能降耗设计实例

3.1 钢铁厂概况

该钢铁厂南区360m2烧结机系统应用现代化管理理念,对于制约烧结工艺节能降耗的问题和原因进行了分析,并且有针对性的在烧结高效生产优化、资源综合利用回收,以及新工艺技术的开发应用等多个方面提出了具体的节能降损措施。从2007年9月投产至今,该钢铁厂逐步实现了高产、优质、低耗的生产指标。

3.2 降低烧结能耗设计

3.2.1 厚料层烧结技术

在烧结工序总能耗中,固体燃料的消耗大约占75~80%,为了保证焦粉配加量经济合理,不仅需要其能够保障烧结生产过程的顺利实施,而且还需要确保符合高炉对于烧结矿的强度、还原性能等方面的要求。在钢铁厂车间生产中,将低水、低碳、厚铺、慢转这几点作为烧结工艺降低燃耗的基本工作方针。①根据钢铁厂生产实际情况,制定合理的操作参数,烧结机混合料的水分控制在66~68%之间:配碳量降低至4.80%左右;根据物料以及台时产量,将料层厚度控制在710~720mm之间。②厚料层烧结是钢铁厂生产中应用范围较为广泛的技术,通过厚料层烧结工艺,不仅能够有效改善烧结矿强度、提高成品率,而且还能够有效降低燃耗。为了有效促进厚料层烧结,在车间熔剂方面全部采用配加生石灰技术,由于生石灰具有强化制粒,因此在实际应用中能够有效提高料温,并且在改善料层透气性方面也有明显的应用优势。目前,将配加比例控制在6%左右,能够有效提高混合料制粒效果。另外,为了提高混合料的温度,可以在实际生产过程中应用混合料槽通蒸汽技术,并将生产温度控制在60℃左右。通过时间证明,厚料层烧结会促使料层高温带宽度增加,有利于为矿物结晶提供良好的条件,并且还能够有效提升烧结矿强度和生产成品率。随着料层的不断升高,料层蓄热能力也会逐渐增加,这样可以有效降低配炭量,从而达到降低固体燃料消耗的目的。根据统计资料表明:烧结料层厚度每提高10mm,固体燃耗下降约0.5~2kg/t。

3.2.2 节能降耗工艺

(1)加强资源回收利用

在转炉湿法除尘中,会产生一定的炼钢污泥,如果在烧结生产中对炼钢污泥进行充分利用,不仅能够替代一部分含铁原料,而且还能够代替一部分熔剂。因此,一方面可以有效实现节约生产用水,另一方面还有利于减少企业排污,对于钢铁企业烧结工艺节能降耗至关重要。对此,该钢铁厂在2008年5月经过工艺技术开发,实施了配料一次混合使用污泥技术,通过加压泵管道将炼钢污泥输送至污泥池。后期,为了增加污泥用量,该钢铁厂2009年7月熔剂白灰消化用水改造为配加污泥,并且起到了很好效果,现如今,该钢铁厂每日污泥用量在280t左右。在实际应用中,为了稳定污泥浓度,可以采用加水方式进行控制。

(2)采用先进的点火保温炉

在钢铁厂烧结生产中,点火煤气消耗占烧结工序总能耗的5~10%左右。对于烧结点火,应该符合以下要求:能够提供足够高的点火温度,有充足的点火时间,能够提供适宜的点火负压。对此,该钢铁厂车间在双斜带式烧结点火保温炉方面,采用套筒二次混合直接点火的方式,能够提供高温火焰,而且温度均匀,能够充分燃烧,因此点火率较高,而且能耗较低。为了有效控制煤气能耗,该钢铁厂车间还应用了提前预热空气和煤气的双预热炉,能够使得煤气和空气温度可以达到95℃和320℃。在操作设备方面,采用控制1#~4#风箱的执行器开度进行微负压点火,并且根据煤气质量和压力的变化情况对空燃比进行合理控制,另外,煤气单耗稳定控制在37m3/t烧结矿。

(3)提高自动化控制装备水平和管理组织优化

在钢铁厂生产中,烧结工艺的实施是一个庞大的系统工程,为了保持稳定生产,应该改善技术指标,降低烧结能耗,在烧结生产中实现自动化控制、监视和管理。该钢炼铁厂南区360m2烧结机筹建投产初期就已经有效实现了对烧结生产设备的联锁控制、过程控制,并且能够对生产过程中的数据进行采集和处理。为了进一步提高钢铁厂生产全程自动化水平,2010年,该钢铁厂投入专家操作系统,在配料波动的自动互补、混合料水分控制、烧结机布料和烧结终点温度控制方面都实现了自动化。另外,该钢铁厂实施的ERP等系统工程,也能够对钢铁厂生产情况进行全程监控。除此以外,该钢铁厂通过精细化管理、标准作业以及5S管理等手段,已经实现了生产管理组织优化,烧结矿质量有了很大提升,而且达到了降低能耗的目标。

(4)加强余热回收利用

在烧结工艺节能方面,将冷却机废气与烧结烟气的余热进行利用十分重要。目前,国内烧结厂的余热回收装置,一般应用于点火保温炉作助燃空气和精矿解冻,或者应用于热风烧结和小球团烧结干燥。该钢炼铁厂南区360m2烧结机筹建为回收环冷机废气余热,并且使用翅片管式蒸汽发生系统。对余热产生蒸汽进行充分利用,将其应用于加热混合料工艺中,有利于实现节能降损。但是,由于用量较少,因此,如果压力过高,则大部分就会被迫进行排污,降低余热回收能源利用率。对于这一问题,该钢铁厂于2010年将环冷余热回收系统改造为余热发电项目,设计发电能力10000kW。该项目主要是由一台单压闪蒸自然循环余热锅炉和一台冲动式、补汽冷凝式多级汽轮机发电机所组成的,9月份投产,并且对相应烧结参数进行了调整,通过合理控制烧结终点位置和温度,能够保证结余热发电系统收集较多热量。通过实践研究,该余热发电项目已经实现稳产达效,日发电量在17万kW。

3.3 系统节能效果

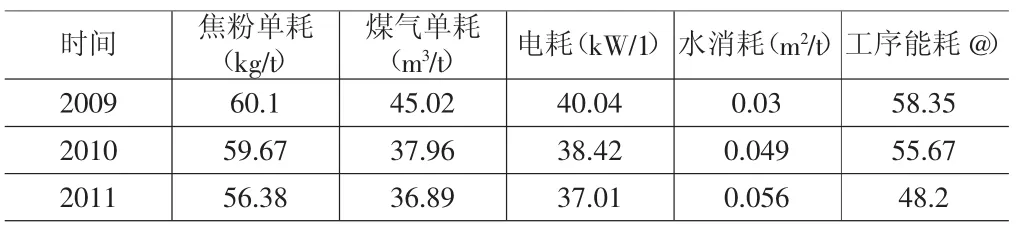

经过长期以来持续不断地系统改进与技术开发在确保产品质量水平不断提高的同时,能源消耗逐步下降。2009年以来各年度的主要能源消耗指标见表1。

表1 2009年以来各年度的主要能源消耗指标

4 结语

综上所述,钢铁厂为了适应现时代工业发展的要求,必须完善烧结工艺,更新生产设备,优化生产材料结构,从而提高钢铁厂的生产力。为了尽量减少烧结工艺能耗,应该加强节能降耗设计,促进钢铁厂的整体发展,增加经济收益。

[1]袁 媛.浅谈钢铁厂烧结工艺的节能环保设计[J].企业技术开发月刊,2014(03):54.

[2]邵俊,孟君,桑蓉栎,等.论节能降耗型烧结工序的设计要点及发展趋势[J].中国冶金,2015(02):58~61.

[3]崔志军.钢铁厂烧结节能设计探讨[J].山东工业技术,2013(14):63.

TF046.4

A

1004-7344(2016)09-0240-02

2016-3-12

陈鹏(1983-),男,工程师,本科,主要从事烧结球团设计工作。