数字射线扫描成像系统MTF的测试分析

2016-08-10孙朝明汤光平王增勇中国工程物理研究院机械制造工艺研究所绵阳621900

孙朝明 汤光平 王增勇 李 强(中国工程物理研究院 机械制造工艺研究所 绵阳 621900)

数字射线扫描成像系统MTF的测试分析

孙朝明汤光平王增勇李 强

(中国工程物理研究院 机械制造工艺研究所绵阳 621900)

为有效实现数字射线扫描成像检测系统性能的定量分析评价,据此进行检测工艺参数的优化,对数字射线扫描成像检测系统调制传递函数(Modulation transfer function, MTF)进行了测试分析。采用刀口工具、双线型像质计、分辨率测试卡,对系统在不同焦点大小、放大倍数、运动方向的检测情况,分别进行了MTF的测试并进行了比较。结果表明,双线型像质计与分辨率测试卡的测试结果基本一致,但双线型像质计更便于对比度的定量计算;双线型像质计的对比度传递函数近似符合二次曲线,经转换得到的调制传递函数值高于刀口法的测试值,刀口法计算数值偏低的原因在于运动不平稳所带来的不利影响。分析表明,数字射线扫描成像系统性能受到多个因素的共同影响,MTF测试结果可较全面地对影响因素进行定量评价,可用于确定最佳的检测参数或找出等价的参数组合。

射线数字成像,线阵列探测器,系统调制传递函数,刀口工具,双线型像质计,分辨率测试卡

目前,关于数字射线成像检测还存在一些争论,有待进一步深入研究,比如关于总不清晰度的评价问题、最佳放大倍数的确定准则等。射线检测图像可视为输入信号与成像系统点扩散函数(Point spread function, PSF)的卷积,而点扩散函数则由射线源几何弥散、探测器像元孔径采样等因素组成[2];通过分析点扩散函数的半波全宽[3],借助公式求导可得到检测系统达到极限分辨率时的放大倍数即最佳放大倍数[4]。但对最佳放大倍数的有关认识并不一致,其计算方法也有明显差异[5-6]。

系统调制传递函数指标可较全面地反映出成像检测系统对于不同细节的检出能力,对于检测参数的优化具有重要意义[6-7]。具体到使用线阵列探测器的数字射线成像系统,在成像过程上会因相对运动而额外引入运动不清晰度[8],进行检测参数优化时除射线源尺寸、探测器像素大小外,还需考虑相对运动的影响。为定量分析影响系统性能的重要参数,进而实现系统性能优化,有必要对数字射线扫描成像检测系统的MTF进行定量测试。

1 调制传递函数测试方法

以物体细节尺寸(频率)为横坐标和图像对比度为纵坐标做图,即可获得成像系统的调制传递函数曲线。调制传递函数值实际上反映了成像系统传递对比度的能力,MTF的值域为[0,1]。一般,MTF值随频率f增加而减小。

MTF的测试[9]基本有三种方法:小孔法、狭缝法和测试模型方法。利用小孔成像法可得到系统的点扩散函数PSF,将PSF进行傅立叶变换,即可得到二维的MTF。利用精密加工的狭缝,可获取系统的线扩散函数(Line spread function, LSF),将LSF进行傅立叶变换,即可获得MTF曲线,如式(1)所示:

国际放射学会公认的获得 MTF曲线的较好方法是边界法,其优点是测量装置容易加工。对精密加工的边界进行成像,可获取系统的边缘扩散函数(Edge spread function, ESF),对ESF求导后可转化为线扩散函数LSF。

在射线检测中实际测试 MTF时,应用较多的还是测试模型方法[10-11],其优点在于使用简便、结果直观。测试模型上有空间频率不同的测试对象,在检测图像中分别测量出它们对应的对比度,即可获取对比度传递函数(Contrast transfer function,CTF),通过相应的变换即可计算出 MTF,如式(2)所示:

对射线成像系统而言,其分辨能力都会存在一个极限值。如细节对应的频率超过该值,则它不能有效成像,因此检测系统存在一个最小的可检测细节。MTF曲线降低到一定程度(如10%)时[12],对应的频率越高则成像性能越好。从 MTF曲线的包络面积也可判断系统成像质量的优劣,面积越大系统成像质量越好。

2 实验

2.1成像检测系统参数

测试的数字射线扫描成像检测系统由恒压射线源、线阵列探测器、多轴运动控制机构组成。系统主要的特性参数为:射线源具有大、小两种焦点尺寸,标称值分别为3.6 mm和1.9 mm;线阵列探测器的像元尺寸为83 μm。

利用小孔成像方法,分别获得了大小焦点对应的焦斑图像,图1(a)为大焦点图像,图1(b)为小焦点图像,测量尺寸分别为:1.6 mm×1.9 mm(大焦点)、0.7 mm×0.8 mm(小焦点)。焦点平面上水平方向的测量尺寸均比垂直方向的稍微大一些,但大致可看作方形焦斑[13]。这里,射线源焦点测试结果与设备给定的标称值相差较多,这也说明为实现射线成像质量的定量化表征,需要采用必要的测试手段对射线源的焦点进行确认[14]。

图1 射线源的焦斑图像 (a) 大焦点,(b) 小焦点Fig.1 Focal spot image. (a) Big focus (1:1), (b) Small focus (3:1)

2.2测试工具

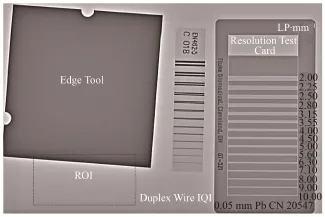

采用的测试工具包括刀口工具、双线型像质计、分辨率测试卡。测试时三种工具固定在玻璃板上同时成像,以实现不同测试方法测试结果的对照分析。双线型像质计和分辨率测试卡只能得到一个方向上的测试结果,因此一个方向测试后需要将玻璃板整体旋转90°再次测试。

2.3测试安排

测试共计9次,以双线型像质计放置方位作为参照分为垂直、水平两个检测位置;在像质计垂直放置时测试工具如图2所示,这时相对运动方向与像质计中丝径的方向一致,与所测量刀口的走向近似一致(图2中测量MTF时的感兴趣区域为ROI,Region of interest);在玻璃板整体旋转90°后,MTF测量的区域也相应地旋转 90°。测试时所采用的射线源焦点大小、放大倍数也有所区别,具体的测试安排见表1。

图2 测试工具Fig.2 Test tools.

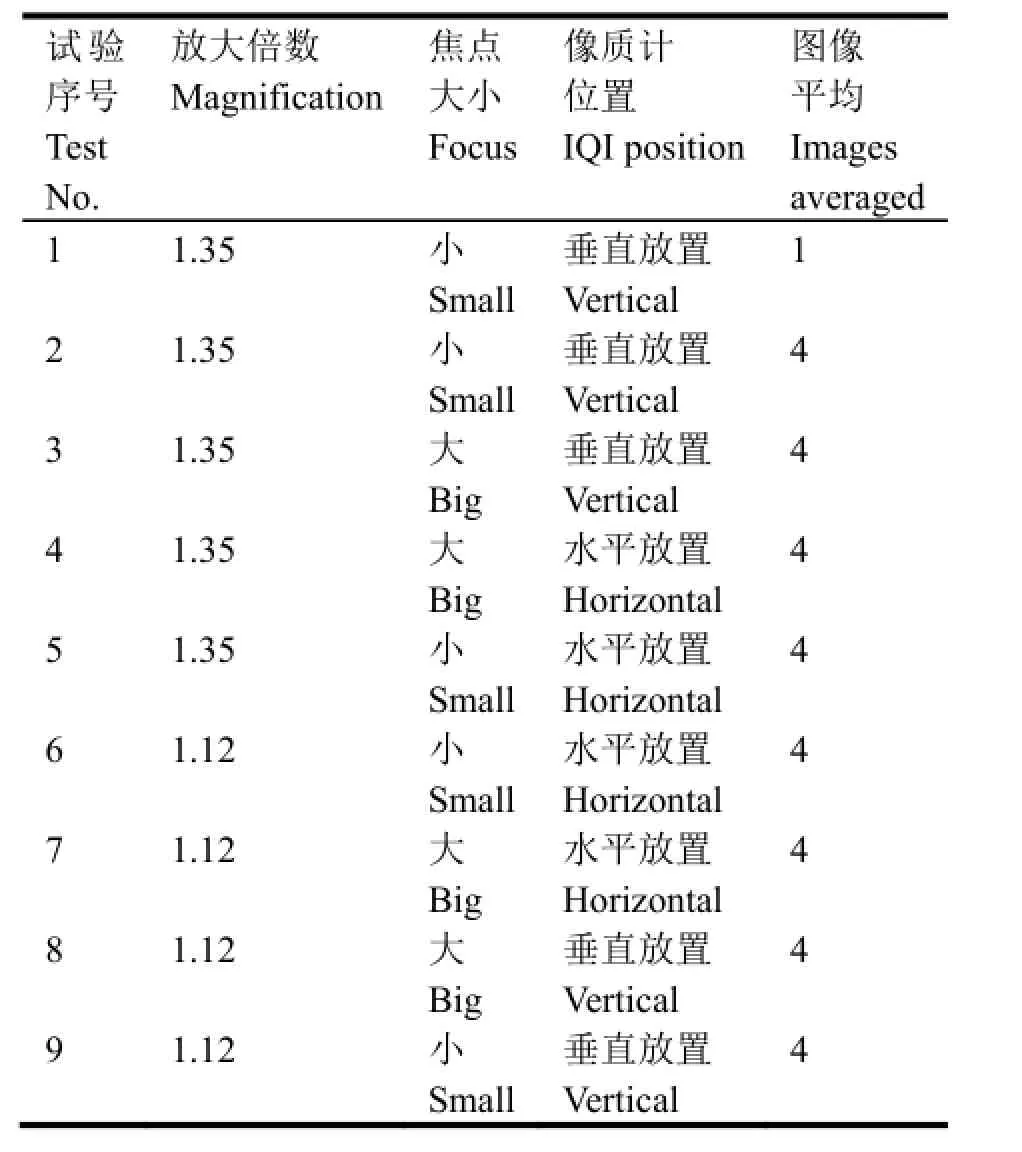

表1 测试安排Table 1 Test arrangement.

3 结果分析

3.1分辨率测试卡方法

如图3所示,在Test 2中用分辨率测试卡测得的空间分辨能力约为3.55 LP·mm-1;空间细节小于3.0 LP·mm-1后铅条的灰度变得不规则、调制度定量误差增大。

图3 分辨率测试卡的结果Fig.3 Line profiles of resolution test card in test 2.

3.2双线型像质计方法

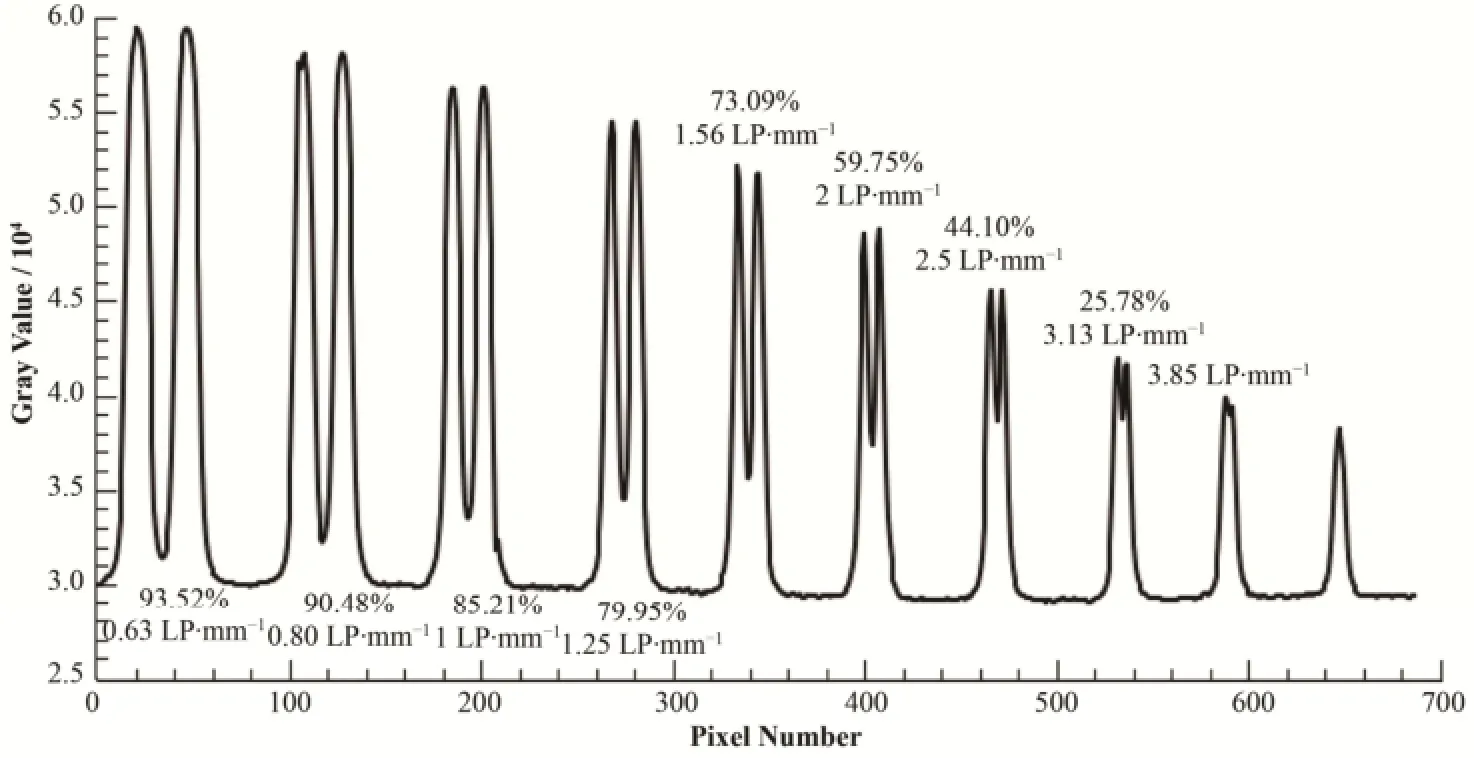

如图4所示,Test 2中用双线型像质计测得的空间分辨能力约为3.125 LP·mm-1,此时对应的调制度为25.78%。

图4 双线型像质计的结果Fig.4 Line profiles of duplex wire IQI in test 2.

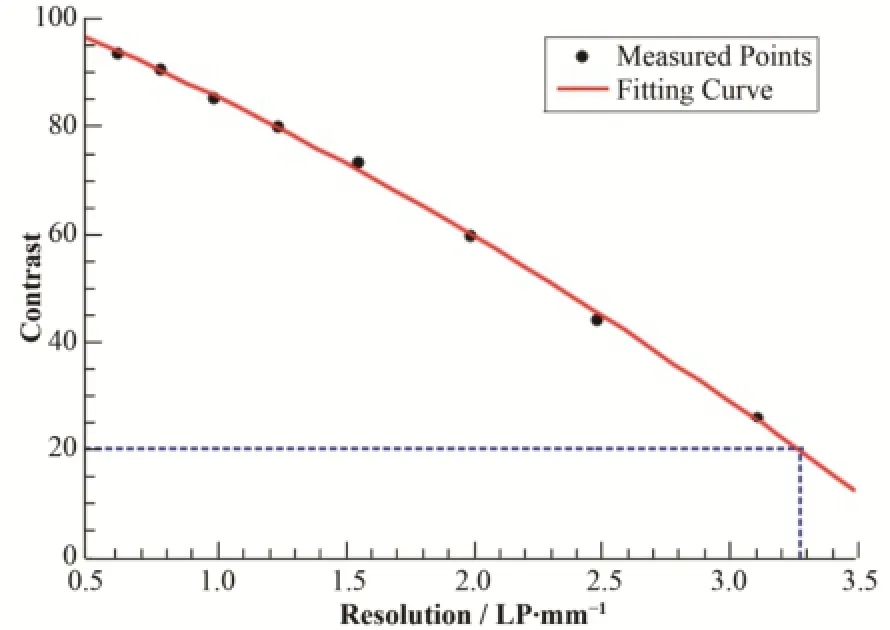

将各个线对的调制度与对应的细节分辨率以曲线形式表示,结果如图5所示。不同分辨率对应的线对所表现出来的调制度符合近似的二次曲线,这与美国试验与材料学会(American society for testing and materials, ASTM)标准中关于双线型像质计丝调制度曲线用二次多项式拟合的规定是一致的[15]。

如图5所示,根据得到的拟合公式,可进行外推处理,计算出 20%调制度时对应的分辨率为3.29LP·mm-1,转化为图像不清晰度即为0.304 mm;由于检测图像的放大倍数为1.33(测量值),则总的不清晰度值为0.404 mm;总不清晰度是几何不清晰度、探测器不清晰度、运动不清晰度的综合作用结果,一般用此三者平方之和的平方根表示。根据射线焦点尺寸(0.8 mm)和放大倍数可知,几何不清晰度值为0.264 mm;而探测器的不清晰度值则为探测单元大小的两倍,即0.166 mm。因此,可知Test 2中的运动不清晰度值约为0.257 mm。

除焦点大小外,Test 3所用参数与Test 2相同;根据射线焦点尺寸(1.9 mm)和放大倍数可知,几何不清晰度值为0.62 mm;结合探测器的不清晰度值、运动不清晰度值,可知 Test 3图像不清晰度值为0.525mm,即双线型像质计调制度为20%时对应的分辨率为1.90 LP·mm-1。对比后发现,计算值与测试结果符合得较好。

图5 双线型像质计的调制度曲线拟合Fig.5 Fitting results from duplex wire IQI in test 2.

3.3刀口工具方法

利用刀口工具进行MTF计算时[16],首先选取刀口位置上的某一个ROI区域,大小为512×281。通过边缘检测可确定出刀口的倾斜角度,然后将刀口图像沿此角度进行数据投影并累加,可获取到边扩散函数ESF;ESF经微分处理后得到LSF,利用式(1)即可计算得到MTF曲线。

3.4结果对比

对于Test 2,将三种方法得到的结果进行对比,如图6所示。对比发现:

1) 分辨率测试卡与双线型像质计的测量结果(CTF)基本一致;

2) 对于同样的细节,分辨率测试卡和双线型像质计得到的调制度(CTF)高于刀口法;

3) 按式(2)将双线型像质计CTF结果进行变换后,对应值低于双线型像质计的直接测量结果,但还是比刀口工具测试值要高。

试验中刀口工具有水平、垂直两个测量位置可以使用,但为方便结果对比,每次试验只测量与双线型像质计丝走向近似一致的刀口位置。在Test 5中,如果将ROI区域旋转90°,测量区域选择在另一方向的刀口位置,其MTF计算结果与Test 2的结果也基本吻合。在图6中,查看MTF值为10%时的分辨率,其对应值为3.27 LP·mm-1,这一结果与双线型像质计调制度为 20%时对应的分辨率(3.29LP·mm-1)指标接近。

图6 三种测试方法的测量结果对比Fig.6 Comparison of results from three different test tools.

有类似的测试结果[11]表明,刀口法测试结果比分辨率测试卡方法得到的结果要低。分析后认为,成像过程中相对运动的影响应是造成这一结果的主要原因。线阵列探测器在采集图像时,因相对运动的不平稳波动,产生刀口位置的偏差,劣化了ESF、LSF曲线,从而使MTF计算结果偏低。

对于Test 2,计算MTF时ROI区域分别选取在水平刀口位置(图2)、垂直刀口位置,得到的MTF结果有所不同。ROI区域在水平刀口位置时,对应的图像数据如图7(a)所示。ROI区域在垂直刀口位置时,MTF测试结果有所提高,查看MTF值为10%时的分辨率,其值提高到3.74 LP·mm-1,而此MTF曲线与图6中分辨率测试卡的结果符合较好;垂直刀口位置所对应的图像数据如图7(b)所示,与图7(a)对比可知,其数据曲线更为平滑,毛刺更少。

图7 分别选取在水平(a)、垂直(b)刀口位置时的ROI图像数据Fig.7 Gray levels inside horizontal (a) and vertical (b) ROI in test 2.

3.5系统性能影响因素

3.5.1图像平均次数的影响

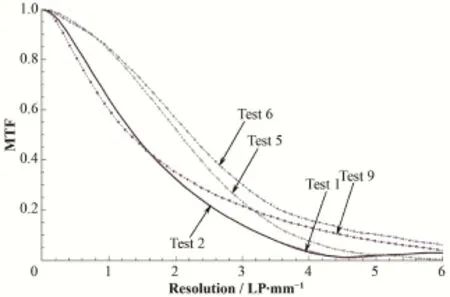

测试后发现,Test 1和Test 2所得到的MTF曲线几乎完全相同,如图8所示。MTF曲线能够较全面地反映出成像检测系统对于不同细节的检出能力,但对检测结果的信噪比指标反映不够灵敏。

3.5.2检测方向的影响

如图8,将Test 2与Test 5所得到的MTF曲线相比较,Test 5的MTF曲线更优。将Test 6与Test 9所得到的MTF曲线相比较,同样是工件水平放置时系统成像性能较好。

对此现象进行分析可知,其原因在于射线源焦点并不是标准的方形。在试验中,刀口工件垂直放置时,焦点平面上的水平分量影响到ESF曲线;刀口工件水平放置时,焦点平面上的垂直分量影响到ESF曲线。如图1所示,焦点平面上水平方向的测量尺寸均比垂直方向的稍微大一些;因此刀口工件水平放置时,因射线源所带来的不清晰度更小,MTF曲线更优。

图8 MTF测试结果对比Fig.8 Comparison of MTF curves of some test arrangement.

3.5.3射线源焦点大小的影响

从图9可知,相对于大焦点(Test 3、Test 4)时,采用小焦点(Test 2、Test 5)可明显提升检测系统的成像检测能力。查看Test 3的MTF曲线,调制度为10%时的分辨率为1.95 LP·mm-1;而同时成像的双线型像质计中,调制度为 20%时对应的分辨率为1.90LP·mm-1,两指标相接近;但均明显低于Test 2 中MTF调制度为10%时所对应的分辨率。

采用小焦点时,可降低射线成像的几何不清晰度值,使射束有效宽度较小[4],从而提高成像分辨能力,这也是射线检测时追求小焦点的意义所在[17]。

图9 大小焦点下的MTF结果对比Fig.9 Comparison of MTF curves at two different focus sizes.

观察 Test 3所得到的 MTF曲线,在2.0-3.0LP·mm-1间曲线有一个极小值,接着在3.0-3.5LP·mm-1间有一个极大值,这表明系统对于不同细节的检出能力是有波动变化的。如果观察Test 3所对应的分辨率测试卡,可以看到这一波动变化,2.25 LP·mm-1对应的调制度较低,而其两侧的调制度均较高,如图10所示。

图10 分辨率测试卡的调制度变化Fig.10 Variation of modulation in resolution test card.

分辨率测试卡与双线型像质计都可用来近似评价成像系统的MTF,分辨能力的测试结果基本上一致。但从灰度曲线来看,双线型像质计更易于识别、更便于进行定量分析;而分辨率测试卡在靠近铅条边缘的部分调制度较差,尤其是接近于系统分辨能力极限时;分辨率测试卡能够反映出成像系统对于不同细节的调制能力的波动变化情况,而双线型像质计则没有反映。

3.5.4图像放大倍数的影响

在图8中,将Test 2与Test 9所得到的MTF曲线进行对比可知,在放大倍数较小时,系统的MTF较优。对比Test 5与Test 6所得到的MTF曲线,可发现同样的现象。

3.6系统成像性能的综合对比

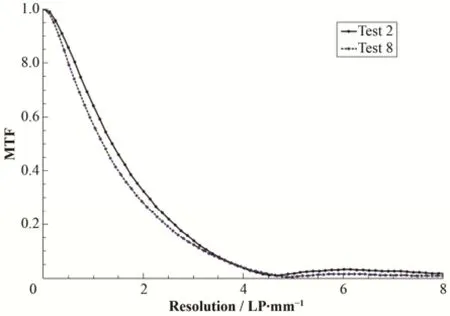

如图11所示,对比Test 2、Test 8两种情况下射线数字成像系统的 MTF曲线,可看出二者差异不大,可认为两种检测配置具有近似的成像性能,即在大焦点时通过减小放大倍数,可取得与小焦点时较大放大倍数下相近似的成像性能。

图11 焦点与放大倍数组合下成像系统的MTF对比Fig.11 MTF curves at two different combinations of focus size and magnification.

4 结语

针对数字射线扫描成像系统,根据探测器特点设计了检测试验并进行了相应 MTF的计算分析,探讨了刀口工具、分辨率测试卡、双线型像质计三种测试工具的适用性及其结果差异。双线型像质计与分辨率测试卡的测试结果基本一致,但双线型像质计更便于对比度的定量计算;双线型像质计的对比度传递函数近似符合二次曲线,经转换得到的调制传递函数值高于刀口法的测试值,刀口法计算数值偏低的原因在于运动不平稳所带来的不利影响。下一步则有必要对成像系统的运动平稳性进行测量,定量评价运动波动对成像性能的不利影响。

对于一个成像系统而言,因检测参数的不同会导致成像系统性能出现较大的差异,比如所用的射线源焦点大小、探测器像素大小、放大倍数等。为了更好地发挥成像检测系统的检测能力,有必要根据所用检测系统各组成部分的特征参数进行优化,达到最佳的分辨能力,或者在性能等价的角度上,配置最适于使用的检测系统。

1Ewert U, Bavendiek K, Robbins J, et al. New compensation principles for enhanced image quality in industrial radiology with digital detector arrays[J]. Materials Evaluation, 2010, 68(2):163-168

2梁丽红, 路宏年. X射线数字成像系统传递函数模型[J].北京航空航天大学学报, 2005, 31(9):1018-1021

LIANG Lihong, LU Hongnian. Transfer function model on X-ray digital radiography system[J]. Journal of Beijing University of Aeronautics and Astronautics, 2005, 31(9):1018-1021

3邵军明, 路宏年, 蔡慧. X射线成像系统点扩展函数理论模型及其实验验证[J]. 光学技术, 2005, 31(1):104-106

SHAO Junming, LU Hongnian, CAI Hui. Research of X-ray imaging system point spread function in theory and experiment[J]. Optical Technique, 2005, 31(1):104-106

4邵军明, 路宏年, 候涛. 射束有效宽度与成像系统MTF关系的研究[J]. 光学技术, 2003, 29(2):242-244

SHAO Junming, LU Hongnian, HOU Tao. Research of relation between X-ray beam effective width and MTF of imaging system[J]. Optical Technique, 2003, 29(2):242-244

5Standard guide for radioscopy:ASTM E1000-98(2009)[S]. ASTM International, 2009. DOI:10.1520/E1000-98R09

6Shaw C C, Liu X M, Lemacks M, et al. Optimization of MTF and DQE in magnification radiography-a theoretical analysis[C]. Proceedings of SPIE (International Society for Optical Engineering), 2000, 3977:466-475

7Sakellaris T, Koutalonis M, Spyrou G, et al. A Monte Carlo study of the influence of focal spot size, intensity distribution, breast thickness and magnification on spatial resolution of an a-Se digital mammography system using the generalized MTF[J]. Physica Medica, 2014, 30:286-295

8Chandrasekharan K N, Patil B P, Ghosh J K. Continuous motion radiography:system evaluation using modulationtransfer function[J]. Insight, 1995, 37(2):101-104

9袁永腾, 缪文勇, 丁永坤, 等. ICF 流体力学不稳定性实验中调制传递函数的测量[J]. 强激光与粒子束, 2009,21(2):245-248

YUAN Yongteng, MIAO Wenyong, DING Yongkun, et al. Mdulation transfer function measurement in ICF hydrodynamic instability experiments[J]. High Power Laser and Particle Beams, 2009, 21(2):245-248

10 刘海宽, 张建, 王昌元, 等. 用星形测试卡测试屏-片系统 MTF的实验探讨与应用[J]. 中国医学物理学杂志,2006, 23(4):250-252

LIU Haikuan, ZHANG Jian, WANG Changyuan, et al. Testing screen/film system MTF using star testing card[J]. Chinese Journal of Medical Physics, 2006, 23(4):250-252

11 Kaftandjian V, Zhu Y M, Roziere G, et al. A comparison of the ball, wire, edge, and bar/space pattern techniques for modulation transfer function measurements of linear X-ray detectors[J]. Journal of X-ray Science and Technology, 1996, 6:205-221

12 王雨, 韩松柏, 贺林峰, 等. 中子照相图像分辨率计算方法[J]. 核技术, 2012, 35(4):275-280

WANG Yu, HAN Songbai, HE Linfeng, et al. Calculation methods for neutron radiography spatial resolution[J]. Nuclear Techniques, 2012, 35(4):275-280

13 Nickoloff L E, Donnelly E, Eve L, et al. Mammographic resolution:influence of focal spot intensity distribution and geometry[J]. Medical Physics, 1990, 17(3):436-447

14 孙朝明, 汤光平, 李强, 等. X射线源焦点尺寸的测试与对比分析[J]. 核技术, 2015, 38(11):110202. DOI:10.11889/j.0253-3219.2015.hjs.38.110202

SUN Chaoming, TANG Guangping, LI Qiang, et al. Comparative analysis and measurement of focus spot for X-ray source[J]. Nuclear Techniques, 2015, 38(11):110202. DOI:10.11889/j.0253-3219.2015.hjs.38.110202

15Standard practice for manufacturing characterization of digital detector arrays:ASTM E2597-14[S]. ASTM International, 2014. DOI:10.1520/E2597_E2597M-14

16 Pitcher D C. Quantitative metrics to evaluate image quality for computed radiographic images[D]. Florida:University of Florida, 2004

17 江孝国, 谭肇, 李泽仁, 等. X光面光源的尺寸对系统线扩展函数的影响[J]. 强激光与粒子束, 2004, 16(3):296-300

JIANG Xiaoguo, TAN Zhao, LI Zeren, et al. Influence of X-ray area-source on LSF in radiography system[J]. High Power Laser and Particle Beams, 2004, 16(3):296-300

Analysis of MTF in digital radiography using linear detector array

SUN ChaomingTANG GuangpingWANG ZengyongLI Qiang

(Institute of Machinery Manufacturing Technology, China Academy of Engineering Physics, Mianyang 621900, China)

Background: Nowadays, digital radiography is widely utilized in non-destructive testing. However, some issues concerning this new technique need to be addressed properly, and some key parameters of the imaging system need to be quantified by some measurement methods. Purpose: To evaluate a digital radiography system using linear detector array quantitatively and efficiently, and optimize the testing parameters accordingly, modulation transfer function (MTF) of the imaging system was calculated and analyzed. Methods: Edge tool, duplex wire image quality indicator (IQI) and resolution test card were used to measure MTF of the system under different testing parameters,which include focus size, magnification and object orientation. Results: Results show that the contrast transfer function (CTF) measured by duplex IQI and resolution test card is almost identical, while signals from duplex IQI are easier to analyze quantitatively. CTF from duplex IQI is approximately a curve of second order, and the CTF can be used to transform to MTF, but the values are higher than that from edge tool, as movement during image acquisition process is unstable. Conclusion: After analysis, we find that the system performance is affected by many factors together, but MTF can be used to evaluate these factors perfectly, thus to find out equivalent parameters combination or determine the optimum testing parameters.

Digital radiography, Linear detector array, MTF, Edge tool, Diplex wire IQI, Resolution test card

数字射线成像检测技术具有检测效率高、检测成本低、检测结果便于后期处理且可远程传输等突出优点,目前该技术在多个行业获得了广泛的应用。与射线胶片照相法不同,数字射线成像检测技术使用数字射线探测器进行射线信息的接收,因此数字射线成像检测系统的特性与射线胶片照相存在明显的差异。围绕数字射线成像检测技术中的一些关键问题,国外的研究机构进行了深入的技术研究,并提出了一些数字射线成像检测技术的应用指导[1],这有力推动了数字射线成像检测方法的应用。

SUN Chaoming, male, born in 1977, graduated from Shanghai University with a master's degree in 2002, senior engineer, focusing on application of nondestructive testing technology

TG115.28,TL816

10.11889/j.0253-3219.2016.hjs.39.070203

中国工程物理研究院技术基础科研项目(No.14S105)资助

孙朝明,男,1977年出生,2002年于上海大学获硕士学位,高级工程师,研究领域为无损检测技术应用

Supported by the Technology Basis Fund of China Academy of Engineering Physics (No.14S105)

2016-02-01,

2016-04-06