磨斜齿轮内孔的节圆夹具设计新法

2016-08-09柏学华

柏学华

磨斜齿轮内孔的节圆夹具设计新法

柏学华

(江苏天工大成安全技术有限公司 江苏盐城 224000)

本文作者对磨斜齿轮内孔的节圆夹具设计进行了设计介绍,希望可以为研究磨斜齿轮内孔的节圆夹具设计提供依据和参考。

磨斜齿轮内孔节圆;夹具设计;制造

磨斜齿轮内孔节圆夹具无论设计还是制造都比磨直齿轮内孔节圆夹具困难。如果被加工齿轮齿数不能被3整除,困难更大。

我厂产品TY295齿轮精度要求较高,而且都是斜齿轮,采用20CrM-nTi材料制造,须经渗碳淬火。齿形加工采用滚剃珩,齿圈的径向跳动精度是靠磨内孔工序获得的。为了保证磨齿精度,保证齿圈径向跳动控制在0.038mm之内,且满足大批量连续生产要求,必须设计节圆定位磨齿夹具。而TY295齿轮螺旋角为11.5°,其中几种齿轮齿数为23齿、38齿、46齿,均不能被3整除;另外模数只有3,常规方法设计夹具很困难。几经试验,本人设计了带有斜齿轮螺旋角的三条阿基米德螺旋面构成的磨斜齿轮内孔节圆夹具。

1 结构原理

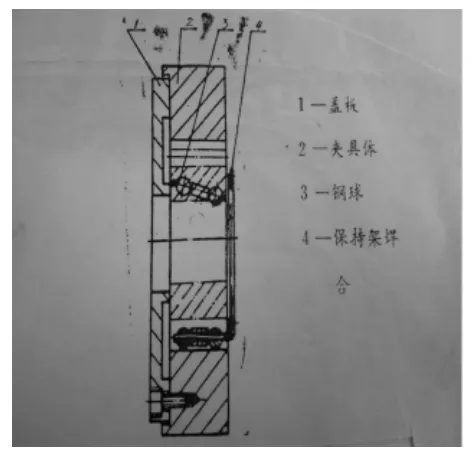

夹具结构如图1所示:主要由夹具体、定位钢球、保持架、盖板组成。磨孔时以齿轮节圆为定位基准,六只钢球为定位元件。夹具体上有三条带螺旋角的阿基米德螺旋面,使斜齿轮能按节圆正确定位夹紧。加工时,磨削力方向与夹紧力方向一致,保证工件在夹具体中能保持正确、可靠的定位和夹紧。

2 安装与调试

将夹具安装在内圆磨床的四爪卡盘上,校正夹具体径跳和端跳,然后将具有6只钢球的保持架套入斜齿轮的齿槽中,再放进夹具体内,用专用扳手旋转齿轮直至楔紧为止。这样,齿轮就安装完毕。

3 夹具设计

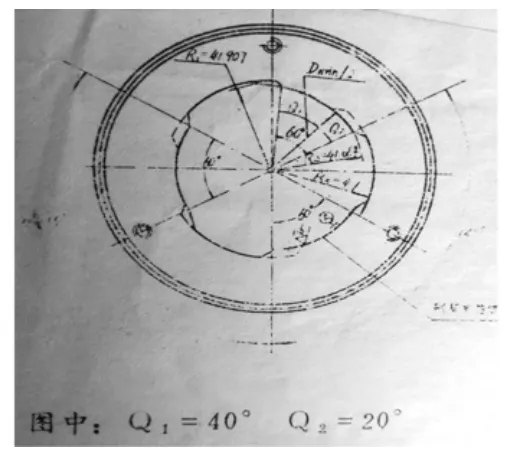

节圆夹具主要零件是夹具体,下面介绍设计方法,夹具体外形如图2。

图1

图2 夹具体结构

已知:齿数 Z、法向模数Mn、法向齿形角 αon、分度圆螺旋角 βf,分度圆上法向最小弧齿厚Sfmin及齿顶圆直径De。

(1)将齿形法向参数转换为端面参数:

端面模数:Ms=Mn/cosβf;

分度圆上端面最小弧齿厚:Sfsmin=Sfmin/cosβf。

(4)钢球与端面齿形的接触点向量半径:rf={De-(2~4)}/2。

(6)按DL求出同中心位置与法向齿形接触的钢球直径:

(7)按 dn选出钢球实际直径 dn,1.728≤dn≤dn。

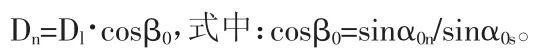

(8)按dn求出同中心位置与端面齿形接触的钢球直径:DL=dn/cosβ0。

(9)按齿形端面参数,求出直径为dL的钢球与齿轮端面齿形接触后的最小中心距:Amin=r0/cosα2,式中 cosα2=Sfmin/2rf+invαos+dL/2r0-π/2。

(10)求直径为dn的钢球与法向齿形接触时的最小公切圆直径:Dmin=2αmin+dn。

(11)求夹具体 R1、R2:R1=Dmin/2+ρ·θ1,R2=dmin/2-ρ·θ2。

式中:ρ为铲齿车床有关的系数,取决于铲齿车床的铲程。

4 实例说明

现以TY295型柴油23齿齿轮为例进行计算如下:

已知:Z=23,mn=3,βf=11°31′29″,Sfsmin=4.62,rf=30.209,re=33.006,旋向左:

(1)求得钢球直径:dL=7.14;

(2)按 dn求得 dL=dn/cosβf=7.269;

(3)最小中心距:Amin=r0/cosα2=38.189;

(4)最小公切圆直径:Dmin=2Amin+dn=83.518;

(5)求夹具体 R1、R2尺寸。

由C8955说明书可查得:59A-95-5凸轮在270°范围内铲程为1,故60°范围内铲程为 60/270×1=2/9,所以可求得 ρ=2/3π,当凸轮在 270°范围内铲程变化时值也随之相应变化,具体变化值如表1。

表1

所以,R1=Dmin/2+2/3π×2π/9=41.907

式中,2π/9(即20°)是从进口点到夹紧死点的圆心角,根据经验,此时夹紧效果最好。

R2=Dmin/2+2/3π×π/9=41.684

式中:π/9(即40°)是从出口点到夹紧死点的圆心角,考虑到结构和磨损量取π/9较好。

(6)斜齿轮导程:T=ctgβf+π×2rf=1084.973。

5 制造

在磨斜齿轮节圆夹具制造中,一般零件制造都比较容易,但夹具体上的三条带有斜齿轮螺旋角的阿基米德螺旋面精度要求较高,加工比较困难。它既是阿基米德螺旋面,又具有一定的螺旋角以适应斜齿轮定位的需要。当被加工齿轮的齿数不是3的整数倍时,三条阿基米德螺旋面在圆周上就不能等分,这时制造难度就更大。必须解决以下几个问题:

(1)阿基米德螺旋面的制造。

(2)保证三条阿基米德螺旋面在圆周上的不等分分布。

(3)保证按节圆上计算出的螺旋导程。

(4)制造过程中的测量。

为了保证以上四个问题的解决,我们利用C8955铲齿车床进行铲磨加工。具体做法如下:

(1)选择C8955铲齿车床凸轮59A-95-5来加工阿基米德螺旋面。

该凸轮在270°范围内铲程为1。根据图2所示,阿基米德螺旋面从入口到出口范围共60°。升程K=41.907-41.684=0.223,而凸轮在60°范围内的升程K=0.222,完全能保证工件的需要。

(2)分齿

分齿,主要是解决三条阿基米德螺旋面在在圆周上的不等分分布,我们将其齿数按照8、8、7的分配形式分布,在铲磨加工时,利用槽数挂轮来实现阿基米德螺旋面的分度。具体是铲齿车床的槽数挂轮采用23的整数倍齿数齿轮:23×3=69,槽数交换齿轮为:a1c1/b1d1=3/10,取:a1=69,b1=69,c1=30,d1=100。

每铲一条阿基米德螺旋面后,靠铲齿凸轮相对机床主轴转动8/23或7/23圈,再加工第二条、第三条阿基米德螺旋面,直至完成。

(3)差动

差动,主要是保证按节圆计算出的螺旋导程,由于被加工齿轮导程T=1084.973,所以在铲磨加工中必须挂差动挂轮。C8955铲齿车床的差动挂轮调配公式:a2c2/b2d2=76.2Z/T,因为是单头加工,Z=1,所以a2c2/b2d2=76.2×1/1084.973。

取 a2=16,b2=128,c2=109,d2=194,实际导程是 1084.977,导程误差为0.004,满足设计要求。

(4)制造时测量

由于三条阿基米德螺旋面在圆周上不等分布,测量比较困难,我们用一个经过磨削的标准齿轮,把钢球保持架放到齿轮相对应的槽中,铲磨加工时进行测量。钢球转到从螺旋面入口R1到出口R3之间1/3的位置最好。这种大致测量法在加工时容易掌握,且精度也较好。

TG751.5

A

1004-7344(2016)31-0218-02

2016-10-22