使用动力学方法对含磷原燃料煅烧水泥熟料的评估

2016-08-09陈友德

使用动力学方法对含磷原燃料煅烧水泥熟料的评估

熟料内含有的少量P2O5,明显影响了熟料形成反应过程中所生成的C3S、C2S的比率及相结构和水泥质量。其原因是,C2S内、P2O5所形成的CxPy固态熔融体的饱和度确定消耗fCaO的程度和C3S生成量,在C2S内饱和的CxPy固态熔融体内,fCaO不和C2S作用生成C3S。

长时期以来,人们认为熟料中P2O5含量最大允许值为0.5%。近年来,随着含磷的肉骨粉和废塑料作为代用燃料煅烧熟料,通过原燃料均化及适当地提高率值,可将P2O5含量提高至0.8%~1.0%。为进一步增加含磷的代用燃料的使用量,有关研究人员通过动力学方法,对不同含量的P2O5原燃料煅烧熟料进行了研究。

熟料形成的动力学通常以熟料矿物C2S最终完成的步骤来表达,即:C2S+fCaO生成的C3S,也就是fCaO在熔体内与C2S结合的程度。这与配料率值、物料易烧性、生料性能、煅烧工况与温度等因素有关。反应方程式为:

式中:

α——等温煅烧时间t内C2S与fCaO作用后,转换为C3S的程度

k——反应率

t——反应时间

式中:

A——等温煅烧时间内C3S的含量

AEQ——通过理论计算所得到的C3S的最大含量,此值在熟料煅烧过程中是不可能达到的。

试验为5组数据,采用同一种生料粉,其率值为:石灰饱和系数LSF=93.4%,硅酸率n=2.91、铝氧率P= 1.64。原料成分见表1。

1 试验过程及结果

表1 生料成分,%

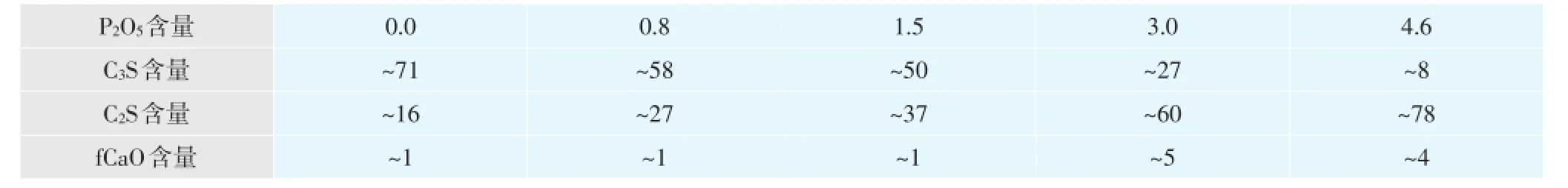

表2 1 200s煅烧时间内,不同含量的P2O5煅烧生成的C3S、C2S、fCaO含量,%

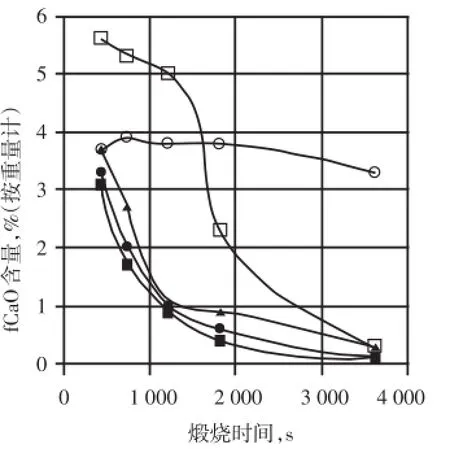

试验按煅烧后,熟料内P2O5含量分别为0.0%、0.8%、1.5%、3.0%和4.6%加入生料内,然后烘干、均化、压制成试块,进行煅烧。其时间分别为420s、720s、1 200s、1 800s和3 600s,煅烧后的熟料进行矿物数量检测和微细结构分析,结果大致如下(见图1~图4):

(1)同一煅烧时间内,熟料内的P2O5含量增加,则C3S含量减少,C2S、fCaO含量增加。

(2)不同煅烧时间内,熟料内同一含量的P2O5,煅烧时间增加,C3S数量增加,C2S、fCaO数量相应减少。

(3)煅烧时间在1 200s(20min)以内,不同含量P2O5所生成的C3S、C2S数值变化均较大,而超过1 200s则变化数值趋于平稳。

(4)熟料内不同含量的P2O5,在同一时间内所生成的C3S、C2S、fCaO数值变化较大,见表2。表2表明,在P2O5含量<1.5%时,煅烧后所生成的C3S、C2S、fCaO含量与工业生产数值接近,而3.0%以上数值差别过大。

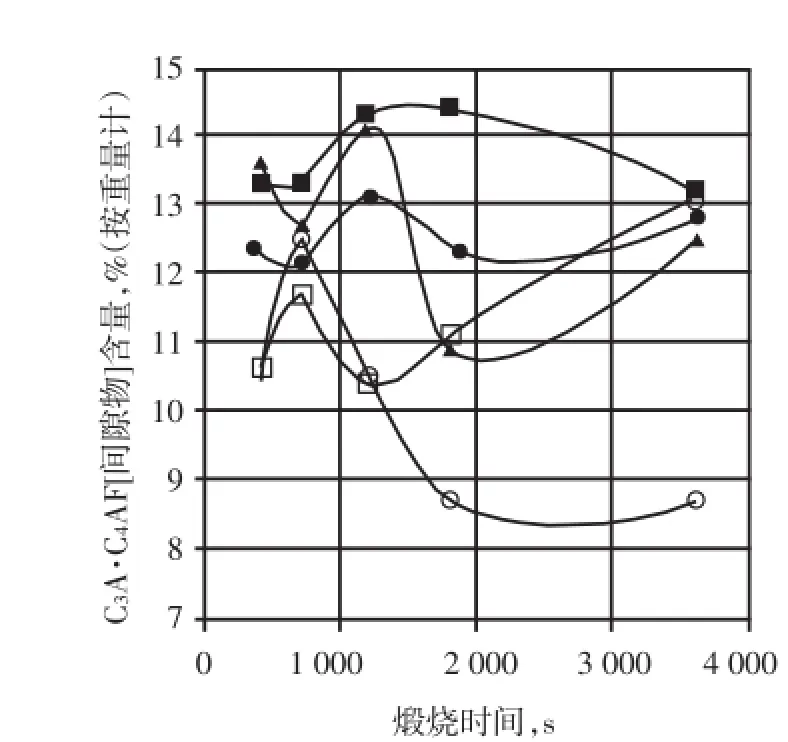

(5)同一含量P2O5,不同时间煅烧所形成的间隙物(主要为C3A、C4AF)数值不呈规律性变化。不同含量的P2O5,同一煅烧时间所形成的间隙物数值不呈规律性。

2 动力学反应计算结果

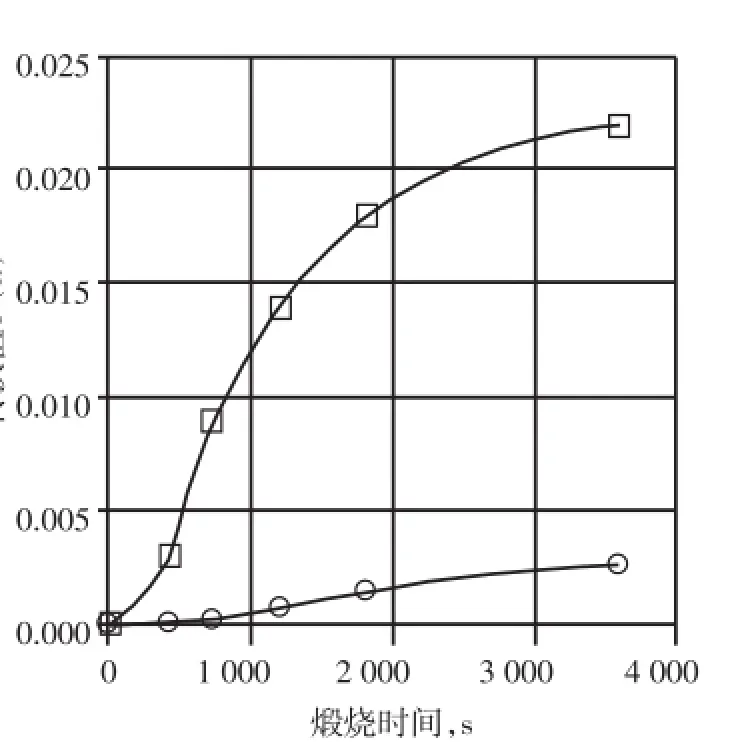

按动力学方程式样4计算的结果见图5,其转换数值见表3。

3 微细结构检测

通过显微镜对熟料内不同含量的P2O5进行岩相检测,大致是:熟料内P2O5含量为0.0%、0.8%、1.5%,所检测的C3S、C2S晶格尺寸及fCaO间隙物C3A、C4AF的形态,均与正常熟料接近,而熟料内P2O5含量为3.0%、4.6%所检测的C3S、C2S晶格尺寸均大于正常熟料晶格尺寸且形态也不一致。此类熟料在工业上无法应用(C3S、C2S晶格图从略)。

图1 C3S煅烧变化状况

图2 C2S、fCaO煅烧变化状况

图3 fCaO煅烧变化状况

图4 C3A、C4AF煅烧化

图5 P2O5含量0.5%~1.5%的C3S转换系数

图6 P2O3含量3.0%、4.6%的C3S转换系数

4 结语

在熟料煅烧过程中,生料中均匀分布的P2O5含量对熟料形成的动力学机理反应十分复杂。C2S内的固熔体因P2O5含量不一,C2S转为C3S的转换率也不一致。P2O5对C2S与fCaO在熔体内作用生成C3S有明显的抑制作用。即,P2O5在熟料内含量越多,则C3S生成量越少。实验数据表明,当熟料内P2O5在1.5%时,煅烧所生成熟料的C3S、C2S、fCaO,均能满足工业煅烧熟料需求,按动力学转换公式计算及微细结构检测,均符合常规熟料煅烧需求,而熟料内P2O5在3.0%以上时,所煅烧的熟料C3S、C2S数量及动力学转换公式计算及C3S、C2S矿物微细结构均与煅烧的常规熟料有较大差别,所生产的熟料性能难以满足工业需求。

本文采用的光学显微间对熟料矿物进行岩相分析及动力学方法评估水泥原料,均对水泥熟料生产有利,可供有关部门借鉴。

有关动力学方法评估,岩相分析详见原文。

陈友德编译自

No.1/2015Cement International