宽厚板自动控制系统优化

2016-08-09吕霞

吕 霞

(山东钢铁股份有限公司莱芜分公司自动化部, 山东莱芜 271104)

宽厚板自动控制系统优化

吕霞

(山东钢铁股份有限公司莱芜分公司自动化部, 山东莱芜 271104)

摘要通过对宽厚板生产线自动化系统优缺点进行分析,在适应当前生产模式的基础上,对影响生产效率和产品质量的控制逻辑进行优化。通过采取热装热送时钢坯的温度实时上传功能、开发装炉钢坯防掉落程序、开发轧机TDC系统快停控制屏蔽功能、开发强制非冷控制功能、完善钢板返红温度提取策略等措施,使其适应当前生产的要求。

关键词宽厚板,自控系统,优化

0引言

任何一条生产线,都以产品质量和成本作为基本考核标准。在当前钢材市场进入产能过剩、供大于求时期,钢厂陷入微利和亏损的险境。为了能够进一步降低轧制成本,对宽厚板的质量要求逐步提高。从2015年的轧制结果分析来看,宽厚板控制精度、产品质量以及生产成本高等方面存在诸多问题。本项目通过有针对性的深入研究控制系统,提出并实施合理的优化方案,分区域找到合理的解决办法,最终提高宽厚板产品质量和生产成本。

1存在的主要问题

1.1加热炉区域

1、加热炉装炉端SA8处设计安装有测温装置,但一直未投入使用,现在冷坯装炉加热炉程序执行20℃模型计算,热送热装时需手动测温后逐支录入L2系统才能按人工测量温度计算钢温模型。这种手动测温录入的操作降低了装炉效率,且影响测温的准确性,对于下线热坯测量更是无法实现温度逐支精确测量。采用高温计实测钢坯温度与测温枪测量钢坯温度存在偏差,上传温度偏低。

2、装钢机自动启动运行条件无炉前测宽信号的连锁控制,前期因坯料已触发激光测宽信号,装钢机启动自动运行时直接挑起钢坯装炉,因为未进行推正钢坯的操作,导致坯料在装钢过程中直接落入辊道及炉门夹缝下方。

1.2轧机TDC系统

原设计轧机控制系统连锁较多,涉及到轧机每一个检测元件的故障信号,一些不必要的、控制等级低的设备异常都会引起轧机快停,严重时导致轧制异常甚至轧废。

1.3MULPIC区域

生产过程中存在一些冷却强度较小的钢板,二级温度自学习进程计算的冷却控制级别已经非常小,但在自动冷却之后,钢板的终冷温度大多数会比计划要低。原设计,在生产过程二级根据实测冷却后钢坯温度,自主进行返红温度(既钢板经过快速冷却和自然冷却之后的最终温度)的计算,但由于实测温度的不确定性,经过会产生一些较为异常的反馈温度,并导致返红温度计算异常。直接影响二级自学习模型的计算精度,同时影响钢板的质量统计及管理。

2优化方案实施

2.1加热炉区域

2.1.1开发热装热送时钢坯的温度实时上传功能

结合生产需求自主研究开发了温度实时上传功能,将SA8处的测温装置投入使用,并将测温数值导入加热炉L1、L2系统,参与L2温度模型计算。提高加热炉温度的均匀性,同时对降低加热炉煤气消耗也有积极的意义[1]。在加热炉一级系统中,使用Step7编程软件,开发温度实时上传功能。在热装热送过程中,热钢坯在SA8辊道处核对定位时,采集高温计实时检测的钢坯温度后,使用定位完成操作信息,同步发送电文实时上传当前钢坯温度。

在程序中添加了,测量温度过滤功能。通过分析高温计测量历史趋势,发现检测数值呈现“凸”起的曲线,同时曲线两侧的温度上升、下降阶段太长。温度过滤功能,采用温度上限延时置为的方法,当测量温度超过设定温度时并能够保持足够时间后,判定当前温度可用。

2.1.2开发装炉钢坯防掉落程序

将炉前激光测宽的信号增加至装钢机自动启动时连锁条件。即自动启动时如有激光测宽信号则自动启动无法实现,程序报警“坯料已至激光测宽位置,无法启动”,必须待测宽信息消失后方可启动自动装钢程序。

装钢机自动装钢时,必须执行低位向前推正的动作,即装钢机如在后位,程序存在后位信号时,自动状态下装钢机不能直接挑起钢坯。

增加行程推正保护,装钢机自动启动时低位推正行程因大于2 500 mm的坯料极小推正行程,且小于1 360 mm的坯料的极大推正行程。

2.2开发轧机TDC系统快停控制屏蔽功能

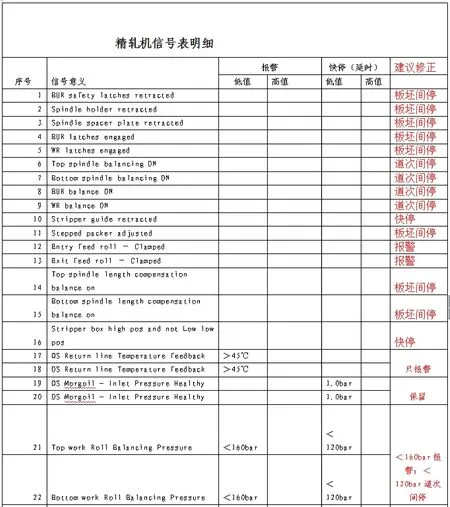

对现场检测元件按照三个等级进行分类,按级别进行分层管理[3]。一级检测信号为每次检修都必须检查的信号,开轧前需要确认该检测元件工作状态。二级检测信号为每月必须检查的信号,开轧前需要画面确认工作状态。三级信号为不影响轧制信号,可以暂缓处理。

分类报警的控制,是将所有的异常信号按区域分为4-5个报警点,每个报警点安装一个蜂鸣器进行报警。液压站H4、H5、L4、L6、轧机本体、除鳞系统各增加一个。可以大大的提高处理问题的速度。分类后的报警逻辑,只参与报警,并不会使轧机快停。有效降低故障率。

具体实施措施:

(1)操作台安装蜂鸣报警装置(分液压系统报警、润滑系统报警、其他可能引起停机或对运行有影响信号报警等)

(2)以液压系统为例,排查并减少所有引起停泵的条件。原则为:1)尽量减少停泵条件;2)把可以加到启动条件的信号加到启动条件里;3)必须在运行条件里的信号,增加判断条件,例如低低液位停机增加低液位判断;4)对于只有在启动时才检测的信号,在液压站启动正常并开始轧钢后,取消相应的运行连锁;5)对于那些检测信号正常,不得不引起停机的信号引进IBA历史趋势,以备停机时查找故障;6)信号的连锁冗余优化:例如液压站低低液位报警,必须跟低液位同时参与连锁,避免误信号引起不必要停机。轧机快停信号分级情况如图1所示。

2.3MULPIC区域

2.3.1开发强制非冷控制功能

从整个控制工艺来说,即便使用最小的冷却控制流量也无法改变这一现状。同时在采用自然冷却的控制结果来看,钢板的终冷温度基本能够达到设定要求[2]。因此考虑在最小的改动成本下,实施的措施为:在一级系统中添加强制非冷控制功能,既在强制非冷模式下,即便二级下发冷却设定,一级也不在执行,同时二级根据上传的实测温度自动生产冷却实绩,便于工艺控制流程的通畅以及自学习功能的持续完善。强制非冷功能控制图如图2所示。

图1 轧机快停信号分级

图2 强制非冷功能控制图

2.3.2完善钢板返红温度提取策略

根据二级温度自学习的计算结果,自主开发返红温度筛选功能。一般情况下,模型计算返红温度比实测温度稍高10℃-15℃左右(这与钢板钢种、厚度有一定关系),当二级模型根据反馈实测温度计算的返红温度异常时,程序自动判断,将实测温度添加10℃并完成温度上传功能。

3结语

通过上述控制功能的投入和应用,提高了生产效率,提升了产品质量。项目完成后,轧制效率提高了1.5个百分点,冷却控制精度提高了0.03%,轧机故障停机时间比之前减少了0.5%,自动化轧废钢板支数由7左右至降低2支。多项技术创新技术的研究开发与投运,用生产线自动化程度再次提高,减轻了工人劳动强度,改善了设备工作环境,提升了自动化系统运行稳定性。

参考文献

[1]王大海,段方民,王峰.步进梁式加热炉钢坯定位控制系统[J].冶金自动化,2002(4):58-60.

[2]丁梦怡,侯炜,姜巍.提升MULPIC精准冷却系统功能的研究与应用[J].自动化与信息工程,2011(3):46-48.

[3]桑森,杜伟,袁小康等.4300宽厚板降低中间废品项目研究[J].信息技术与信息化,2013(3):86-89.

作者简介:吕霞(1982- ),女,工程师,大学本科,从事冶金自动化控制工作。

中图分类号:TF333.3

文献标识码:A

文章编号:1671-3818(2016)02-0023-04

Optimization of the Automatic Control System in Heavy Plate

LV Xia

(The Automation Department of Shandong Iron and SteelGroup Corporation Laiwu branch, Laiwu 271104, China)

AbstractBased on adapting to the current producing model, the control logic was optimized which affected the production efficiency and product quality, through analyzing the advantages and disadvantages of the automatic system in the heavy plate product line. This system was adapted to the current production requirements by means of taking many measures, such as applying the function of steel billet temperature real time uploading during hot charging, developing anti-dropping program for uploading steel billet, developing the shielding function of the quick stop control of mill TDC system, developing the function of no-cooling force, improving the strategy of the extraction of homogenization temperature of the plate, ect.

Key wordsheavy plate; automatic control system; optimization