曲江大桥钢桁梁架设技术

2016-08-09张军

张 军

(中铁十九局集团有限公司,北京 100176)

曲江大桥钢桁梁架设技术

张 军

(中铁十九局集团有限公司,北京 100176)

摘要:曲江大桥跨越竹居河,主桥采用3×96 m跨下承式简支钢桁梁,地址情况复杂,桥址处峡谷较深,主墩最高达92 m。对比主桥钢桁梁安装架设过程中拖拉法及悬臂施工法的经济性、安全性及可行性等方面因素,介绍采用的改进型悬臂施工法(单端悬臂索塔辅助拼装法),及其相对于其他架设方法的优势,为我国该类桥梁的架设施工提供了更多的成功经验。

关键词:钢桁梁架设;单端悬臂法;索塔辅助拼装

1 工程概况

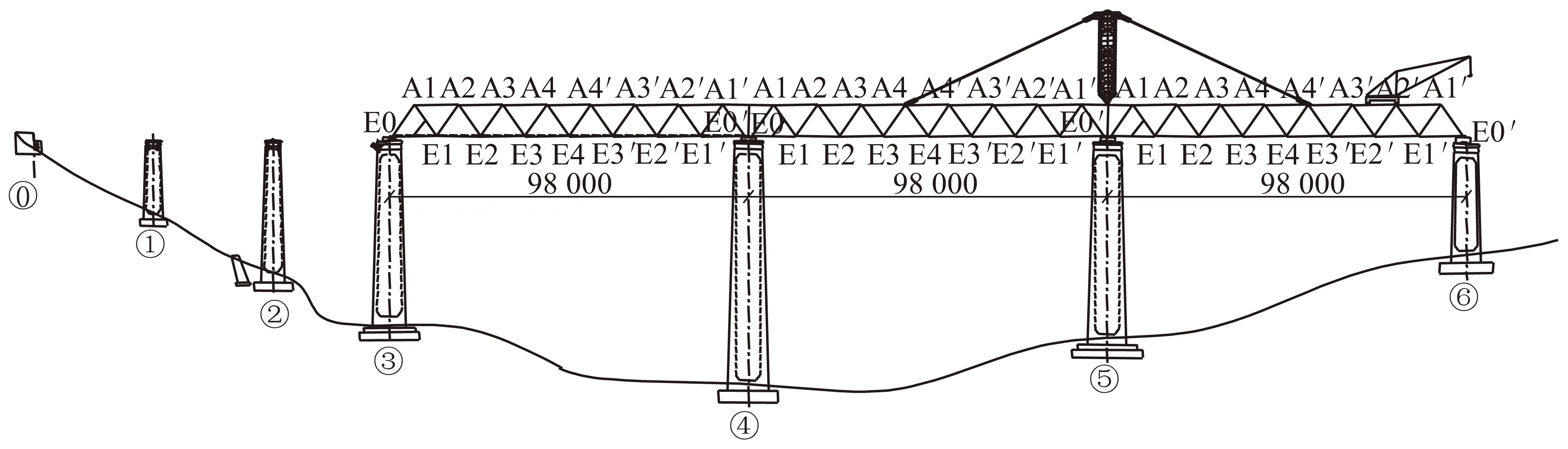

曲江大桥桥跨及桥型布置如图1所示,玉溪方向引桥部分采用3×32 m简支预应力混凝土T梁,主跨部分采用3×96 m下承式简支钢桁梁;蒙自方向引桥采用1×32 m+2×24 m简支预应力混凝土T梁,桥梁全长463 m。主梁钢桁采用无竖杆平行弦三角桁架结构,主桁桁高12.8 m,中心距7.5 m,节间距12 m,吊装最重杆件93 kN,主桁端斜杆采用矩形截面,其余斜杆均采用H形截面,主梁总重20 310 kN[1]。主墩最高达92 m,该桥墩高、跨度大,施工难度较大及风险性较高。

图1 玉蒙线某大桥总布置图(单位:cm)

线路等级:国家I级铁路;设计行车速度:120 km/h;设计活载:铁路单线“中-活载”。

由于受桥位地形、主跨梁部结构形式、投资、工期等因素影响,钢梁架设不能采用常规的拖拉架设、单端大悬臂拼装等方案,必须研究新的架设方案。通过初步分析论证,最终确定主要对悬臂拼装法架设施工方案进行比选。

2 方案比选

在桥梁架设施工过程中,对于桥位跨越地沟谷不深、易设临时墩及滑道时,中小跨度钢梁桥一般采用拖拉法施工;而本桥桥位处跨越河谷较深,若采用拖拉法施工设置临时墩工程量巨大。对于拖拉法施工,若不增设临时墩,则需要加长、加高前导梁的尺寸,且只能将滑道直接布置于主墩之上,对高墩受力极为不利。对于本桥,通过有限元仿真模型计算可知,加长导梁会较大增加钢桁梁梁端荷载,主桁腹杆轴力将超过其理论承载能力,故此法对于本桥架设不可行。

两端对称悬臂拼装法施工具有进度快、工期短、受力明确等优势,但在悬拼初期需要较多的临时固定支撑设备,结合本桥所在桥位状况,并不是最为经济可行的架设方法[2]。单端悬臂拼装方案除架梁吊机外,基本不采用吊索塔架这样的大型设备,降低了施工难度,极大的节约了施工成本,能在本桥施工工期规定之内安全、经济的完成主梁架设;但施工过程中其受力不对称,不能可靠的保证施工安全。故本桥在单端悬臂架设的基础上,在架设墩顶设置吊索塔架进行辅助拼装,既节约了施工成本,又保证了施工安全[3]。

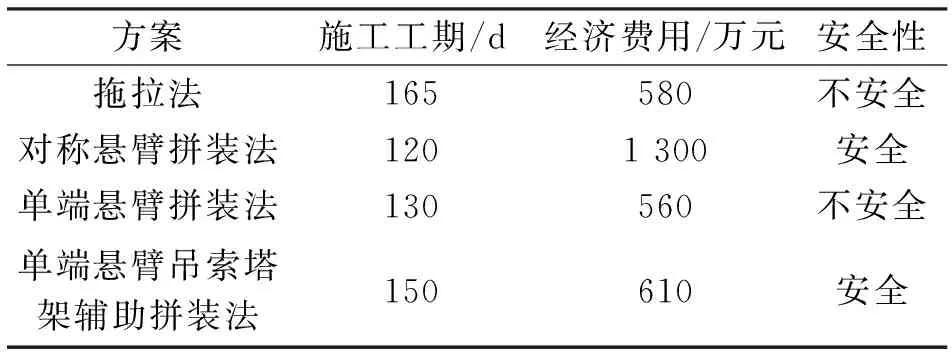

拖拉法、对称悬臂拼装法、单端悬臂拼装及吊索塔架辅助拼装四种方法施工工期、经济费用及安全性比较如表1所示。

表1 四种施工方法各项因素对比表

3 单端悬臂吊索塔架辅助拼装方案

单端悬臂吊索塔架辅助拼装指主桁钢梁在第4跨单端悬拼过程中,当悬拼6个节间以后,在③号墩顶架设吊索塔架(可移动),将对称锚固于塔架顶端的两个钢索吊拉住已悬拼部分,并在悬拼剩余2节间过程中通过张拉钢索调整钢桁内力与位移,确保主梁线形符合设计,使主桁钢梁各杆件受力满足强度及稳定性要求。

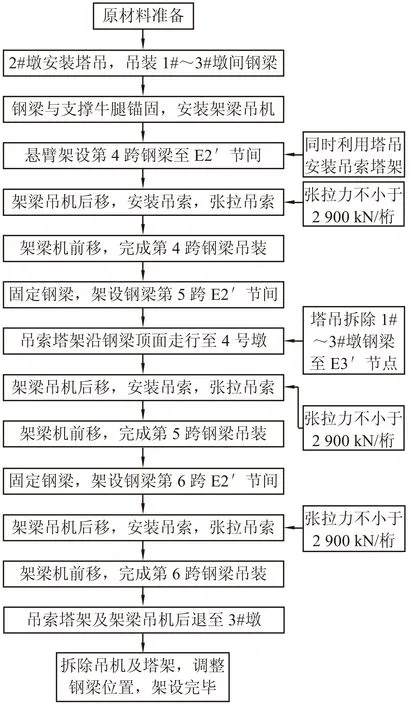

本桥主梁架设过程中,吊索塔架受力明确,设计、组装极为方便,墩柱间移动较为便捷,采用此方案仅需预拼第4跨2个节间和合拢段节间即能顺利完成3主跨96 m钢桁梁架设,最大程度的保证施工安全。该方案在③、④墩顶均不需要设置临时托架,减少了主桁梁架设施工工作量,尤其是高空作业工作量,极大的减少了临时支撑设备的用量,确保了施工安全及进度,主梁架设施工工序见图2。

3.1 施工关键控制工况

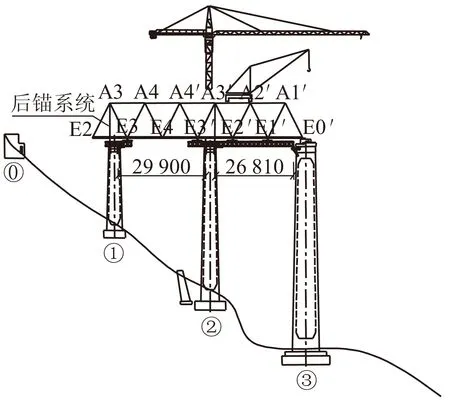

主桥3×96 m下承式简支钢桁梁架设过程主要分为6个关键控制工况。工况一(图3)施工步骤为:

图2 曲江大桥主梁架设方案

图3 工况一,安装架梁吊机及①~③墩间钢梁(单位:mm)

(1)②墩位安装一台STT293塔吊,利用塔吊安装①墩顶及②~③墩钢桁梁平台,对称安装E0′~E2节间钢桁梁。

(2)利用塔吊在钢桁梁上安装架梁吊机,安装后锚系统。

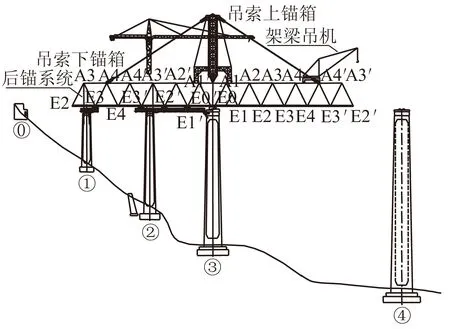

工况二(图4)施工步骤为:

(1)利用架梁吊机向前悬臂拼装钢梁,架设③~④墩顶钢梁至E2′节间。

(2)利用塔吊安装扣索塔架,架完图3中钢梁后架梁吊机略微向前移动避开吊索塔架节点。

(3)在吊索塔架上设置倒链安装吊索上端,钢梁上设置吊架安装吊索下端,张拉主桁上吊索,左右侧对称同时张拉。

图4 工况二,安装吊索塔架悬拼完成第4跨

工况三(图5)施工步骤为:

(1)架梁吊机前移架设钢桁梁至④墩顶。

(2)单侧主桁E0′、A1′封闭后,立即与墩顶支撑,将钢梁支撑牢固。

(3)架设钢梁临时连接后,架设④~⑤墩间钢梁。

图5 工况三,架梁机前移悬拼第5跨前5个节间(单位:mm)

工况四(图6)施工步骤为:

(1)架梁吊机架设至A3′E2′杆件,后退一个节间。

(2)吊索塔架向前走行安装至④墩顶。

(3)在吊索塔架上设置倒链安装吊索上端,钢梁上设置吊架安装吊索下端,按设计索力张拉吊索。

图6 工况四,吊索塔架前移辅助完成第5跨(单位:mm)

工况五(图7)施工步骤为:

(1)架梁吊机前移,将钢桁梁架设至⑤墩顶,并支撑牢固。

(2)利用塔吊拆除①~③墩间钢梁,处理后通过运梁线运至⑤墩架设。

工况六(图8)施工步骤为:

(1)架梁吊机前移,将钢桁梁架设至⑥墩顶,支撑牢固。

(2)拆除吊索塔架及架梁吊机,调整钢梁纵向位置,解除钢梁间临时连接,将钢梁下放到位。

(3)调整并检查钢梁横向位置,完成钢梁架设,拆除临时设施。

3.2 计算分析

3.2.1 主桁架设各控制工况计算

将钢桁梁简化成单片桁架梁进行计算,铁路纵横梁桥面系等荷载均分到两片桁架上,桥门架、纵横梁等荷载平均分配到对应节点上。每个施工工况下的支点反力、杆件内力及悬臂端挠度均进行检算。以施工工况五为例,架梁吊机在⑤墩顶悬臂拼装钢梁至E2′时,吊索塔架每片桁架自重为900 kN/桁,架梁吊机采用20 t桅杆吊机,自重400 kN,每桁分配为200 kN/桁,吊索张拉力2 810 kN,计算模型见图9。

图7 工况五,架梁机前移悬拼第6跨前5个节间(单位:mm)

图8 工况六,吊索塔架前移辅助完成第6跨(单位:mm)

图9 施工工况五主桁架受力计算模型

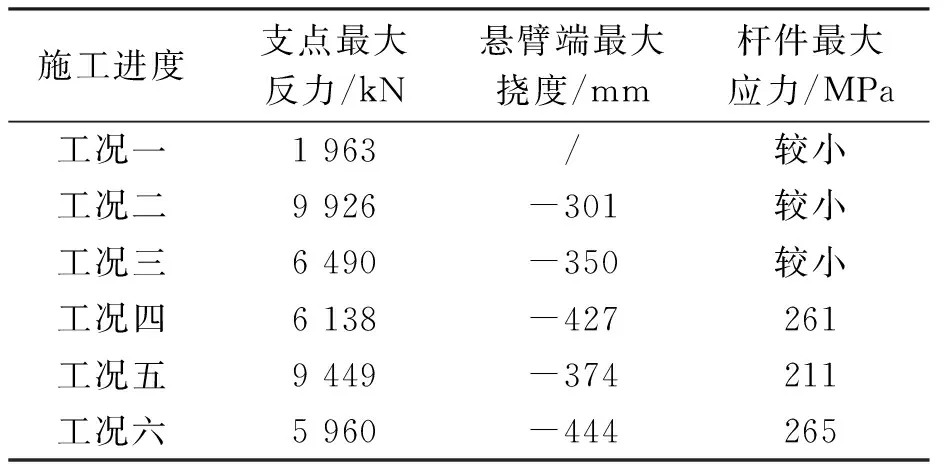

各施工工况支点最大反力、杆件最大内力及悬臂端最大挠度计算结果见表2。

表2 各施工工况计算结果

计算结果表明,各个施工工况各杆件应力均小于考虑应力提高系数后273 MPa的允许应力,杆件受力均满足设计要求。

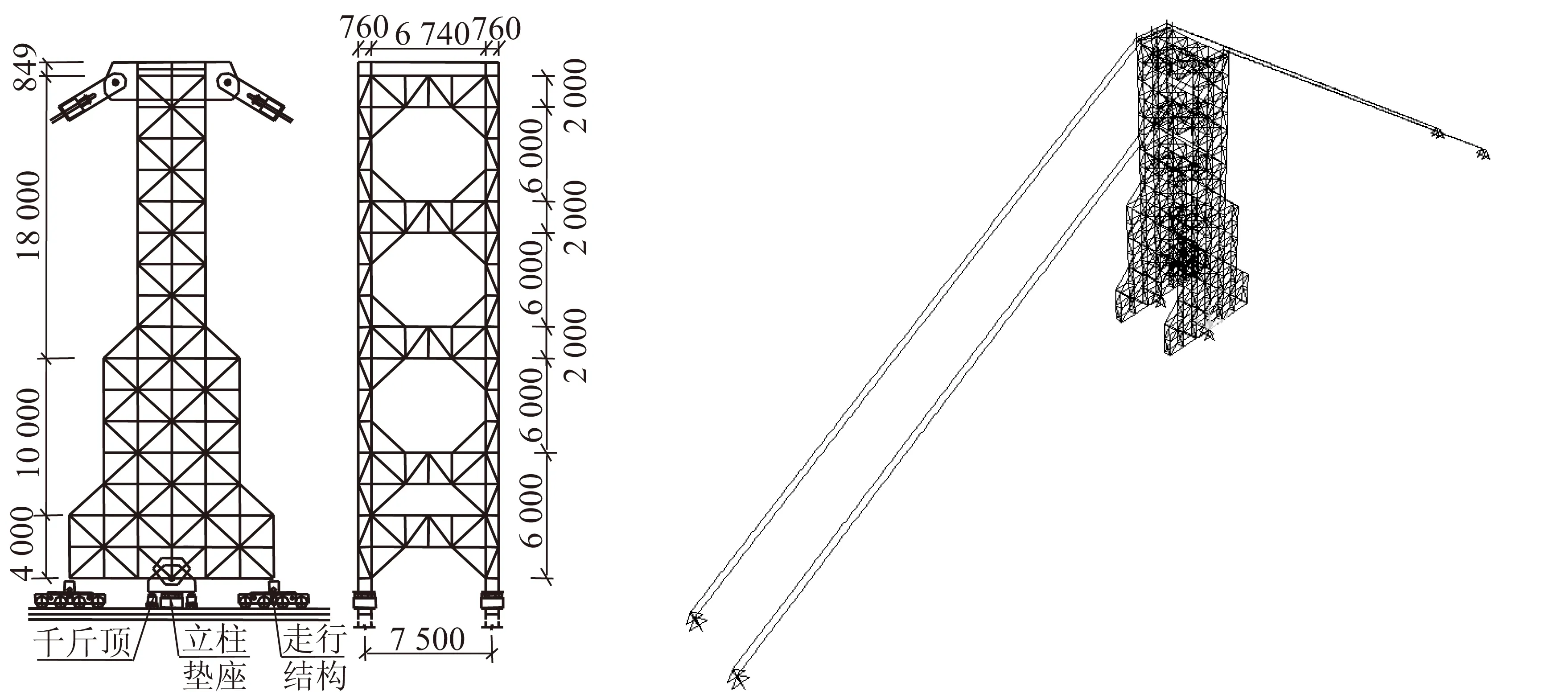

3.2.2 索塔检算

吊索塔架铰接于钢梁A0节点上,前后两根拉索分别锚固在钢梁A4、A4′节点上,塔架净高36 m(支撑支座中心到顶部吊索中心线交会点),横向由两片钢桁组成,横向宽度7.5 m,自重为90 t/桁。吊索塔架验算按照轴心受压杆件计算,吊索传递的水平分力相互平衡,竖直压力通过塔架中心立柱顶部拉板作用于中心立柱上,中心立柱再将力通过和钢梁A0节点的连接支撑支座传递给钢梁,进而直接竖直作用于桥墩上。吊索塔架每节点中心立柱为在H杆件两竖板上设置3组万能杆件组成的塔式压杆,各节点间通过万能杆件连接缀板相连,左右两片桁架间通过万能杆件连接成整体。

拉索左右每片钢桁沿跨度方向均设置2根,单根吊索均由91根∅7 mm的高强钢丝组成,设计索力2 000 kN,采用冷铸锚具,下端张拉,故每个锚箱单侧2根拉索设计拉力为4 000 kN,有限元计算模型见图10。

图10 索塔塔架布置示意图及计算模型(单位:mm)

有限元分析计算可知,吊索塔架支撑支座竖向反力为2 900 kN,塔架顶端最大弹性压缩为13 mm,单侧吊索塔架计算结果和整体模型计算结果差异较小,中心立柱最大轴向压力为1 700 kN,两个杆件最大轴压945 kN,小于4根N1万能杆件所允许承受的1 200 kN轴压力,故吊索塔架支点上中心立柱需新制加厚杆件,其余杆件均可利用万能杆件进行组拼,满足吊索塔架受力需要。

4 结束语

曲江大桥主跨采用3×96 m下承式简支钢桁梁,墩高达92 m,受桥位地形、主跨梁部结构形式、投资、工期等因素影响,不能采用常规的拖拉方案、单端大悬臂拼装等方案。通过对各类施工方案的施工过程计算、辅助设施的采用情况、经济性、安全性、优缺点等多方面的分析,优选出适合高墩大跨钢桁梁的架设方案——单端悬臂吊索塔架辅助拼装方案。该方案不仅具有单端悬臂拼装方案的不需临时托架、减少施工工序、降低高空作业量等优点,而且克服了单端悬臂拼装过程中悬臂部分不平衡受力较大的问题,降低了主桁钢梁结构失稳风险,其方法成功在本桥主跨钢桁梁架设过程中实施,为以后此类桥梁的架设提供了宝贵的经验。

参考文献

[1]陈建峰,戴晓春,郭建勋,等.玉蒙铁路曲江大桥简支钢桁梁架设方案分析[J].施工技术,2009(9):74-76

[2]罗 娟.大跨度斜拉桥钢桁梁悬臂架设与造价分析[J].铁路工程造价管理,2015(3):25-28

[3]张 磊,王春生,任更峰,等.高墩大跨连续刚构桥施工期安全评价[J].中国安全科学学报, 2008,1(1):139-145

收稿日期:2016-05-19

作者简介:张军(1972—),男,高级工程师,主要从事土木工程施工技术管理工作

DOI:10.13219/j.gjgyat.2016.04.016

中图分类号:U445.4

文献标识码:B

文章编号:1672-3953(2016)04-0061-05

On the Erection Technique for the Steel Truss Girders of the Qujiang River Bridge

Zhang Jun

(19th Bureau Group Co. Ltd. of the Railway Building Corporation of China,Beijing 100176,China)

Abstract:The Qujiang River Bridge spanning the Zhuju River,the main bridge uses 3×96 m through-type simple-supported steel truss beams.As the bridge is located in a relatively deep valley, its main pier is as high as 92 m and the geological conditions there is very complex.Upon the basis of comparing the economy, safety and feasibility of the pulling method and the boom method commonly used for the erection of the steel truss beams of main bridges, the innovated boom method (Namely,the cable-tower-aided assembly method) is introduced in the paper,with its advantages over other erection methods dealt with.The project may provide more successful experience for the erection of bridges of the same type in the future.

Key words:erection of steel trusses;one-end boom method;cable-tower-aided assembly